一种用于铁合金熔融制片的反应装置及其制备方法与流程

- 国知局

- 2024-08-05 11:39:01

本发明涉及化学分析检测领域,具体地涉及一种用于铁合金熔融制片的反应装置及其制备方法。

背景技术:

1、近年来,随着科学技术的不断发展和工业领域的持续进步,对合金材料的性能测定与质量控制提出了更为严格的要求。熔融制样x射线荧光法测定矿石、耐材、辅料等氧化物原料中各种化学成分含量是非常先进和成熟的化学分析测定方法,测定结果准确,已经制定了多项基于该方法的国家标准测定方法。但该方法在应用于铁合金样品的测定时,由于合金样品在高温下与铂金接触极易使铂金合金化,严重腐蚀铂金坩埚,导致合金样品无法直接在铂金坩埚内制备熔片,之前多次试验过熔剂挂壁法、样品化学法处理等多种保护铂金坩埚的技术方案,但都因操作复杂、保护效果差等原因未得到大范围推广应用,合金样品腐蚀铂金坩埚成为长期限制x射线荧光测定铁合金化学成分的技术难题。

2、中国发明专利申请cn 116990333 a公开了一种基于熔融制样的x射线荧光光谱测定锰铁合金的方法、中国发明专利申请cn 111060369 a公开了一种合金熔融样片的制备方法以及中国发明专利申请cn 109324075 a一种同步测试锰硅或锰铁合金中硅、锰、磷、铬、镍、铜、钛、铅、铁的x荧光测定方法。虽然这三个公开的发明在铁合金测定方法上取得了一定的进展,但在内衬坩埚或模具的选择上仍存在一定的不足,涉及铁合金测定方法中使用的内衬坩埚或模具材质均为四硼酸锂,未明确坩埚的尺寸、重量以及制造方法,且采用单纯四硼酸锂在坩埚内部致密性和保证稳定的出品率方面不是很理想。同时在样品预氧化处理使用过程中易碎,在被检测样品熔融样片的制备过程中溶解度和工作温度范围有一定局限性。

3、因此,尽管目前已在铁合金测定方面取得了一定的成果,但在坩埚或模具材质的选择上仍需待进一步的研究和改进,为铁合金的测定提供更加准确、高效和稳定的方法。

技术实现思路

1、本发明提供了一种用于铁合金熔融制片的反应装置及制备方法。

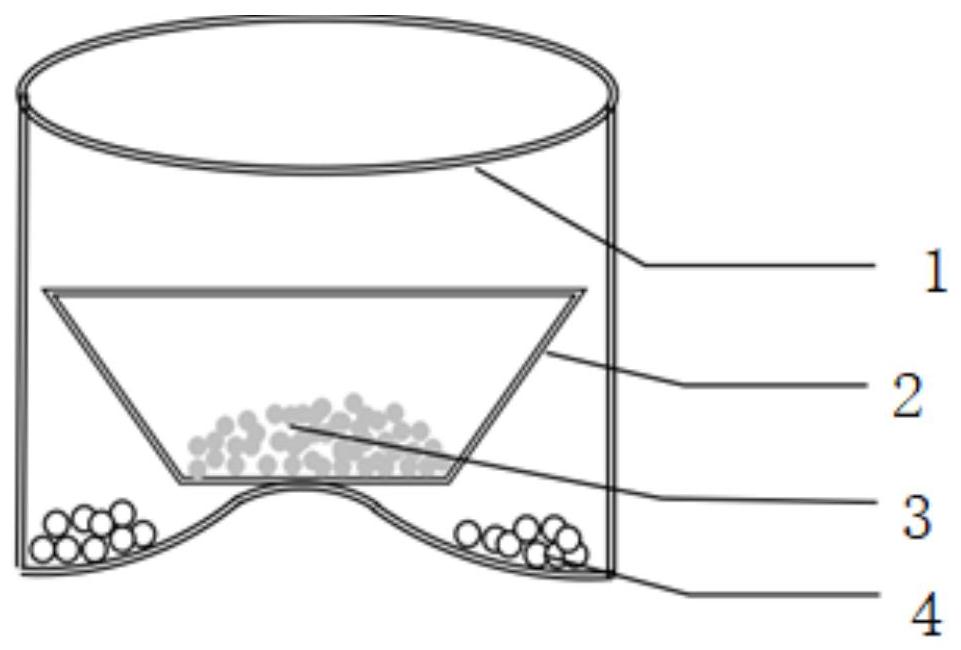

2、本发明提供一种用于铁合金熔融制片的反应装置,所述反应装置包括熔融坩埚和氧化坩埚,所述熔融坩埚内部设置氧化坩埚;所述氧化坩埚的材质为偏硼酸锂与四硼酸锂的混合物;

3、当温度低于阈值时,氧化坩埚保持其稳定形态,用于保护熔融坩埚;

4、当温度在阈值以上时,在熔融坩埚中,氧化坩埚逐渐融化,转变为溶剂反应物,用于制备熔融样片。

5、作为本发明的进一步改进,所述熔融坩埚为铂黄金坩埚。

6、作为本发明的进一步改进,所述氧化坩埚的形状为碗形或锅形。

7、作为本发明的进一步改进,氧化坩埚总杂质含量<0.4%,氧化坩埚总质量5.5±0.5g,上口外径38±2mm,底部直径30±0.5mm,高度20±0.5mm。

8、作为本发明的进一步改进,所述偏硼酸锂与四硼酸锂的质量比为(20-40):(60-80)。

9、作为本发明的进一步改进,当温度低于750℃时,氧化坩埚保持其稳定形态,用于保护熔融坩埚;

10、当温度在750℃以上时,在熔融坩埚中,氧化坩埚逐渐融化,转变为溶剂反应物,用于制备熔融样片。

11、本发明提供一种铁合金熔融制片的制备方法,基于所述反应装置实现,包括以下步骤:

12、1)将偏硼酸锂与四硼酸锂原料混合,压制成型,得到氧化坩埚;

13、2)将合金样品、氧化剂混合,装入氧化坩埚中;称取偏硼酸锂与四硼酸锂混合熔剂,装入熔融坩埚底部;

14、3)将氧化坩埚置于熔融坩埚内,加热至低于偏硼酸锂与四硼酸锂熔点温度,进行预氧化;在熔融坩埚底部滴入脱模剂,预氧化完成后升温至熔融温度,得到铁合金熔融制片。

15、作为本发明的进一步改进,所述步骤2)中,称取(6-m)g无水偏硼酸锂与无水四硼酸锂混合熔剂,其中,偏硼酸锂与四硼酸锂的质量比为(20-40):(60-80);m为氧化坩埚的质量。

16、作为本发明的进一步改进,所述步骤2)中,所述合金样品包括硅铝、硅铝钡、硅钡、钼铁和硅锰中的一种或两种以上,所述氧化剂为硝酸锂、碳酸锂、硝酸钠或者其组合。

17、作为本发明的进一步改进,步骤3)进行预氧化温度为500-750℃,预氧化时间为50-90min;熔融温度为1050-1100℃,熔融时间为15-30min;所述脱模剂为溴化锂。

18、具体地,氧化坩埚材质主要采用无水偏硼酸锂与无水四硼酸锂原料按照33:67比例混合而成,所用无水偏硼酸锂与无水四硼酸锂原料纯度均为优级纯,总杂质含量<0.4%;将配制好的混合熔剂,通过碗形模具挤压加工工艺,使坩埚的形状制作成碗形;制作而成的坩埚总重量5.5±0.5g,上口外径38±2mm,底部直径30±0.5mm,高度20±0.5mm。

19、本发明采用了无水四硼酸锂和无水偏硼酸锂混合氧化坩埚,不同比例的四硼酸锂和偏硼酸锂混合熔剂导致不同的熔点、黏度和溶解性,使得氧化坩埚内部致密、表面光滑,硬度更强。

20、与现有技术相比,本发明的优势在于:

21、本发明采用偏硼酸锂与无水四硼酸锂混合熔剂制作而成的氧化坩埚在加工制作过程更容易一次挤压成形,就能实现坩埚强度更高、不易碎,坩埚内部致密、表面光滑,且出品率相比现有坩埚技术要高10%以上;在铁合金样品预氧化处理过程质量更加稳定。

22、本发明的氧化坩埚坩埚制造采用混合熔剂的溶解能力强,能够溶解一些难溶于常规熔剂的铁合金,使得该反应装置在用于x射线荧光光谱法测定铁合金化学成分熔融样片的制备过程中能扩大工作温度范围,更好隔绝分析样品与熔融坩埚接触从而避免腐蚀,提高熔融坩埚使用寿命。同时提高被检测样品熔融状态下的流动性,起到很好助熔剂作用,提升玻璃熔片的均匀性。

技术特征:1.一种用于铁合金熔融制片的反应装置,其特征在于,所述反应装置包括熔融坩埚和氧化坩埚,所述熔融坩埚内部设置氧化坩埚;所述氧化坩埚的材质为偏硼酸锂与四硼酸锂的混合物;

2.根据权利要求1所述的反应装置,其特征在于,所述熔融坩埚为铂黄金坩埚。

3.根据权利要求1所述的反应装置,其特征在于,所述氧化坩埚的形状为碗形或锅形。

4.根据权利要求1所述的反应装置,其特征在于,氧化坩埚总杂质含量<0.4%,氧化坩埚总质量5.5±0.5g,上口外径38±2mm,底部直径30±0.5mm,高度20±0.5mm。

5.根据权利要求1所述的反应装置,其特征在于,所述偏硼酸锂与四硼酸锂的质量比为(20-40):(60-80)。

6.根据权利要求1所述的反应装置,其特征在于,当温度低于750℃时,氧化坩埚保持其稳定形态,用于保护熔融坩埚;

7.一种铁合金熔融制片的制备方法,基于权利要求1-6任一所述反应装置实现,包括以下步骤:

8.根据权利要求1所述的制备方法,其特征在于,所述步骤2)中,称取(6-m)g无水偏硼酸锂与无水四硼酸锂混合熔剂,其中,偏硼酸锂与四硼酸锂的质量比为(20-40):(60-80);m为氧化坩埚的质量。

9.根据权利要求1所述的制备方法,其特征在于,所述步骤2)中,所述合金样品包括硅铝、硅铝钡、硅钡、钼铁和硅锰中的一种或两种以上,所述氧化剂为硝酸锂、碳酸锂、硝酸钠或者其组合。

10.根据权利要求1所述的制备方法,其特征在于,步骤3)进行预氧化温度为500-750℃,预氧化时间为50-90min;熔融温度为1050-1100℃,熔融时间为15-30min;所述脱模剂为溴化锂。

技术总结本发明涉及化学分析检测领域,涉及一种用于铁合金熔融制片的反应装置及其制备方法,所述反应装置包括熔融坩埚和氧化坩埚,所述熔融坩埚内部设置氧化坩埚;所述氧化坩埚的材质为偏硼酸锂与四硼酸锂的混合物;当温度低于阈值时,氧化坩埚保持其稳定形态,用于保护熔融坩埚;当温度在阈值以上时,在熔融坩埚中,氧化坩埚逐渐融化,转变为溶剂反应物,用于制备熔融样片。本发明提供的坩埚强度更高、不易碎,坩埚内部致密、表面光滑,在铁合金样品预氧化处理过程质量更加稳定,在用于X射线荧光光谱法测定铁合金化学成分熔融样片的制备过程中能扩大工作温度范围,更好隔绝分析样品与铂黄金坩埚接触从而避免腐蚀铂黄金坩埚,提高铂黄金坩埚使用寿命。技术研发人员:方金林,董丙成,王德全,王兆存,赵剑,赵英杰,沈彬彬受保护的技术使用者:山东钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258614.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表