一种风口小炉门及其制备方法与流程

- 国知局

- 2024-08-05 11:49:25

本发明属于烟化炉渣口水套及冶炼设备,尤其涉及一种风口小炉门及其制备方法。

背景技术:

1、在铅冶炼工业中,烟化炉是最大的单体设备。由其应用环境的特殊性,致使风口小炉门在整个设备当中占有关键地位,伴随时代发展,风口小炉门的类型以两类为主:碳钢型、纯铜型。其中碳钢型风口小炉门,以其较高的焊接加工性、低廉的成本,成为多数设备应用中的主要选择类型。但随之而来的问题也一直困扰着风口小炉门的应用发展,一方面,碳钢板的热导系数较低,开关炉门所产生的巨大温差变化容易使材料表面出现疲劳断裂。另一方面,暴露在外的焊接接头经历炉渣的不断冲刷过程,加上温度的交替变化影响,常常出现开裂的情况,造成安全隐患。如何提高结构的导热效率,如何使焊缝接头位置结构稳定,成为保证风口小炉门使用过程安全性的根本所在。这就促使铜钢复合型风口小炉门制作过程亟待完善或创新。

技术实现思路

1、本发明的目的是提供一种风口小炉门及其制备方法。

2、为达到上述目的,本发明采用的技术方案是:

3、一种风口小炉门的制备方法,包括以下步骤:

4、s1.将首次经爆炸法复合的铜钢复合板采用cnc技术在板中央位置预制φ175mm圆孔,预制圆孔目的是为了穿过并焊接固定高强钢棒,并在钢层侧预制与钢层厚度相同角度为45°的喇叭型焊接坡口,铜层侧四周边缘预制厚度与铜层相同宽度为15mm的止口,采用爆炸法复合的铜钢复合板,是用于增加风口小炉门结构内壁碳钢面的散热能力;

5、s2.将直径与铜钢复合板中圆孔直径尺寸相同的高强钢棒,从铜层即底部侧插入圆孔内,并使高强钢棒端面与钢层侧平面平齐,高强钢棒与铜钢复合板焊接,是为渣口定位、焊缝偏移做必要的准备,且保护整体结构的目的;

6、s3.将铜钢复合板、高强钢棒固定后,对高强钢棒预热200℃,并采用熔化极惰性气体保护焊方式在45°喇叭型焊接坡口位置进行环向焊接,焊接至焊缝位置高于钢侧平面2mm,形成铜钢复合板、高强钢棒一体结构;

7、s4.经加工后的铜钢复合板、高强钢棒一体结构,在铜钢复合板钢层侧进行抛光处理并清除油污,选用φ255*10mm的2205双相不锈钢圆饼板,一面经抛光处理清除油污,以12mm的板间隙与已焊接固定的高强钢棒圆面中心对应,在2205双相不锈钢圆饼板上放置过渡板,过渡板上放置底部面积与过渡板投影面积相同的药盒,药盒内放置炸药,雷管位于药盒中心位置,结合ansys有限元模拟分析工具,通过爆轰作用将2205双相不锈钢圆饼板与高强钢棒圆面及铜钢复合板的钢层侧连接成为2205双相不锈钢圆饼板、铜钢复合板、高强钢棒一体结构;

8、s5.采用预先制备好的碳钢板,在中心位置预制φ175mm圆孔,并在距圆孔中心位置309mm处预制两个φ48mm的管孔,将φ48mm的不锈钢弯管穿过其中一个预制管孔位置并焊接固定作为导入管,形成碳钢板、不锈钢弯管一体结构,不锈钢弯管与碳钢板焊接构成整体结构后,开中心孔是为了与高强钢棒定位焊接;

9、s6.将步骤s4制备的2205双相不锈钢圆饼板、铜钢复合板、高强钢棒一体结构与步骤s5制备的碳钢板、不锈钢弯管一体结构,分别对应高强钢棒与碳钢板中心圆孔位置,将高强钢棒端面与碳钢板外侧表面齐平后焊接固定,并将不锈钢导出管以焊接方式对应固定在碳钢板侧另一个φ48mm管孔处;

10、s7.将靠近铜钢复合板的高强钢棒外部以75°的倾斜角cnc加工,使铜钢复合板侧焊缝位置偏移至高强钢棒外,将靠近铜钢复合板侧的高强钢棒中心以105°的倾斜角cnc加工成壁厚14mm贯穿的喇叭孔结构;

11、s8.将预先制备好的碳钢板切割成4块两两尺寸相同的板条并以75°的倾斜角焊接固定于铜钢复合板铜侧面止口位置与碳钢板内侧面,实现整体密封,碳钢板下料成条并倾斜焊接,是为增加腔体容积及稳定性;

12、进一步的,所述步骤s3焊接后的铜钢复合板、高强钢棒一体结构需采用cnc技术精加工并去除焊缝余高至铜钢复合板钢层侧成一平面。

13、本发明的另一目的是提供一种采用上述的风口小炉门的制备方法制备得到的风口小炉门。

14、本发明具有的优点是:

15、本发明中内面通过采用铜钢复合板代替传统钢板,主要是为了增加内面的热导效率,减少温度变化引起的板材变形开裂等问题;

16、本发明中用高强钢棒代替传统的碳钢喇叭管,一方面是要将焊缝位置进行偏移,避免焊缝直接接触内面腔体,因温度变化及渣料冲刷作用使焊缝结构开裂,另一方面结构强度更高,更加适应恶劣环境,此方法在制造过程中非常巧妙的解决了焊缝暴露于外面的风险,是对传统产品使用过程中最大问题的解决;

17、本发明中通过在高强钢棒表面位置结构处爆炸复合一层2205双相不锈钢圆饼板,一方面为了遮蔽焊缝不受腔内环境影响,另一方面增加渣孔服役过程的耐蚀性,此工艺在制造过程中独树一帜;

18、本发明中通过2205双相不锈钢圆饼板的复合将焊缝完全密封于钢层结构内部,此工艺是与现有工艺最大差异之处,后续制造工艺的分界点,此创新极大的改善了现有工艺在直接焊接封闭时出现缺陷,致使服役过程带来巨大安全隐患的问题。

技术特征:1.一种风口小炉门的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的风口小炉门的制备方法,其特征在于:所述步骤s3焊接后的铜钢复合板、高强钢棒一体结构采用cnc技术精加工并去除焊缝余高至铜钢复合板钢层侧成一平面。

3.采用权利要求1-2任一所述的风口小炉门的制备方法制备得到的风口小炉门。

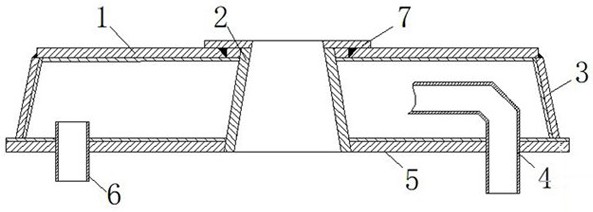

技术总结本发明属于烟化炉渣口水套及冶炼设备技术领域,尤其涉及一种风口小炉门及其制备方法,包括经设计好的爆炸法加工的铜钢复合板、碳钢板、经下料的碳钢板板条,高强钢棒、不锈钢弯管,结合Ansys有限元模拟分析工具,采用合理化的组对方案进行焊接模拟,构成稳定、耐蚀、耐磨、抗压的结构,并最终实现技术工艺的量产化实施,本发明可以避免风口小炉门内侧因服役过程产生的表面腐蚀、焊缝位置因热胀冷缩疲劳作用产生开裂的问题、热导率低温差变化大产生水道漏水的问题引起安全事故,能够大大提高使用的稳定性,尤其对产品服役过程的经济效益有很大提高。技术研发人员:杨若雅,王玉龙,贾清现,刘雯佳,刘庆华,黄志鸽,刘旭瑞,段瑞朋,周明芳受保护的技术使用者:河南若雅科技有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259602.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。