一种带有减振槽的锯片的制作方法

- 国知局

- 2024-08-05 11:47:46

本申请涉及合金锯片,尤其是一种带有减振槽的锯片。

背景技术:

1、随着硬质合金刀头性能的提高和硬质合金锯片加工水平进步,硬质合金锯片对黑色金属及其合金材料的切割迅速普及,其中一个重要原因是硬质合金锯片的切割效率远高于金刚石锯片。

2、但在硬质合金锯片切割高硬度材料过程中,由于合金锯片是逐个切削刃顺次对被切割对象进行切割,每个切削刃对被切割对象进行切割的同时,被切割对象同时给切削刃一个反作用力。这个反作用力通过刀齿传递给基体,基体传递给驱动设备,当驱动设备为手持式时,驱动设备将这种反作用力传递给操作者的手上。由于驱动设备的转速较高,一般在10000rpm以上,而一般锯片的齿数都在30-120齿之间,就是说锯片每转一转,需要振动30-120齿,可见这种振动的频率极高,对操作者的体能造成很大的消耗,同时也对操作者的健康造成一定威胁。

3、但由于硬质合金锯片切割效率较高,这种高频率振动缺陷人们只能忍受,还没有有效的克服方法。

4、其次,在非硬材料的切割中,也会发生强烈振动的情况,如回收木材中经常混有没有拔除干净的钢钉,当锯片切割到钢钉时,同样产生强烈的振动。

5、强烈的振动还会造成锯片扭曲,为了防止锯片的扭曲现象,锯片的设计、加工过程中可以采取各种措施,如风孔结构、应力调整(预置应力)、去应力回火、锤平、基体加厚、提高基体机械性能等。

6、一般锯片没有对切割高硬度材料强烈振动采取改善措施,使操作者在切割工作中付出更大的体能消耗,恶化了劳动条件,加重了操作者的不适感。

7、在风孔法防止锯片扭曲变形设计加工过程中,不管是风孔还是割缝,都是透孔,即沿整个厚度方向是贯通的。这样就使风孔的大小、形状受到限制,因为在考虑释放应力的同时,必须考虑基体强度。在实际设计过程中,只能减小风孔的尺寸,限制了风孔的释放应力范围。

技术实现思路

1、本申请的目的是提供一种带有减振槽的锯片,能够减少振动,改善工作环境,减少锯片扭曲变形。

2、为了实现上述目的,本申请采用了如下技术方案:

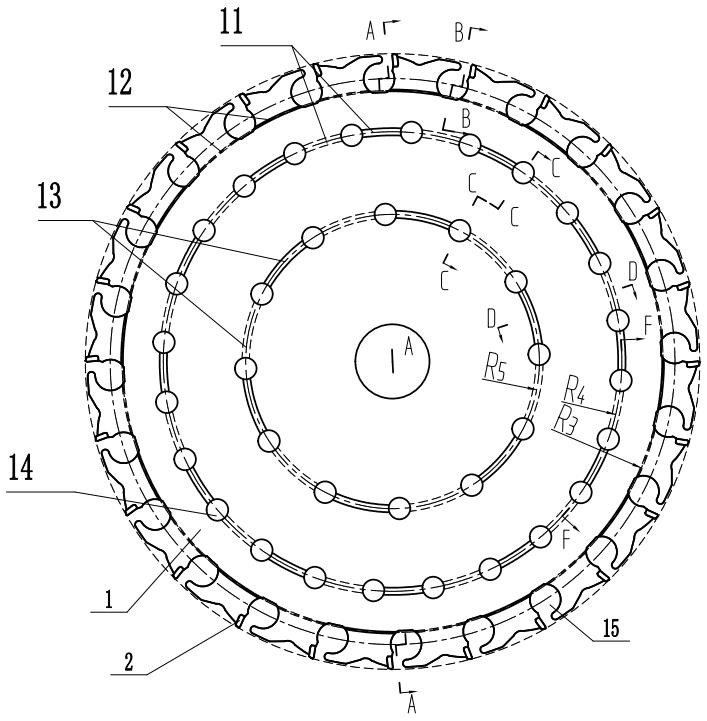

3、一种带有减振槽的锯片,包括基体和焊接在所述基体上的合金刀头,所述基体圆周顶端设有出屑槽,合金刀头焊接在出屑槽的一侧;所述基体上设有风孔,周向相邻的风孔之间的所述基体的两个表面上均设有减振槽总成。

4、进一步的,沿所述基体的径向设置两组所述风孔;两组风孔位于基体的中心孔和出屑槽之间,远离基体中心的一组所述风孔为外层风孔,靠近所述基体中心的另一组风孔为内层风孔。

5、进一步的,所述基体的厚度为t,所述风孔的直径d1=(3~5)t; 所述减振槽总成包括设在相邻的出屑槽底部之间的第一减振槽;所述第一减振槽为半圆形;

6、半圆形的直径为r1,r1=0.1-0.3t;

7、所述第一减振槽的开口下侧与出屑槽的底部相切;每相邻两个出屑槽之间的圆周上单面设置一个所述第一减振槽;所述第一减振槽在基体的两个平面上间隔布置;所述第一减振槽的中心位于直径为r3的圆上。

8、进一步的,外层风孔的中心位于直径为r4的圆上;所述r4由下式确定:5t≤r3-r4≤10 t;该组风孔的数量为n,n=2π×r4/l,n为偶数,其中l=10-20mm;外层风孔中的任一个风孔的周向位置位于相邻两个出屑槽的中间。

9、进一步的,内层风孔的中心位于直径为r5的圆上; r5≥(1/3)r3,且10t≤(r4- r5≥15t.内层风孔的风孔数量n1=(1/2)× n;内层风孔的任一个风孔周向位置位于两个相邻外层风孔的中间。

10、进一步的,所述减振槽总成还包括外层减振槽和内层减振槽;外层减振槽设置在两个相邻的外层风孔之间,相邻两个外层减振槽在基体的两个平面交替布置;外层减振槽长度方向呈沿锯片中心的圆弧分布;外层减振槽连通相邻两个风孔;外层减振槽的截面为半圆形,半径为r1,0.2t≤r2≤0.5 t。

11、进一步的,所述内层减振槽设置在内层风孔相邻的两个风孔之间,相邻两个内层减振槽在基体的两个平面交替布置;内层减振槽长度方向呈沿锯片中心的圆弧分布;内层减振槽连通相邻的风孔;内层减振槽的截面为半圆形,半径与外层减振槽相同;内层减振槽与外层减振槽在周向错开布置;在任意一条半径上,内层减振槽与外层减振槽分别在锯片基体的两侧。

12、与现有技术相比,本申请的优点和积极效果在于:

13、1,三层减振槽的设置有效地减轻了操作者的振感,使操作者工作更加舒适。刀头产生的振动通过基体向锯片内部传递过程中,当遇到截面产生变化或材质发生变化时会产生衰减,能量得到释放,本申请根据这一原理使振动对操作者产生的不适感大大减轻;

14、2,出屑槽底的第一减振槽的设置距离震源最近,对减振作用十分重要。因为一方面此处振动强烈,同时降低了每个齿的轴向弯曲刚度,降低了冲击的强度,即降低了振动的强度。设置保证基体具有足够强度的前提下减轻振动;

15、3,外层风孔的设置与外层减振槽设置相结合。既保证了基体切向压应力的充分释放,又保证了振动衰减的最佳效果。外层减振槽两面上间断设置,既保证了基体自身的强度,同时加强了振动的衰减。每段减振槽的两端与风孔连通,直接解决了两端的应力集中问题。风孔本身具有减振功能,与减振槽的结合使减振作用大大提高。一方面封闭了振动向内传递的路径,另一方面减振槽的振动通过两端的风孔得到更彻底的释放;

16、4,内层减振槽的设置是对减轻振动的进一步保证。与外层减振槽周向错开,对基体强度和振动衰减都有促进作用。径向位置的设置与切向压应力的释放位置重合,使减振槽不仅具有减轻振动作用,同时还对切向压应力的释放作用得到增强。

技术特征:1.一种带有减振槽的锯片,包括基体(1)和焊接在所述基体(1)上的合金刀头(2),其特征在于:所述基体(1)圆周顶端设有出屑槽(15),合金刀头(2)焊接在出屑槽(15)的一侧;所述基体(1)上设有风孔(14),周向相邻的风孔(14)之间的所述基体(1)的两个表面上均设有减振槽总成。

2.根据权利要求1所述的一种带有减振槽的锯片,其特征在于:沿所述基体(1)的径向设置两组所述风孔(14);两组风孔(14)位于基体(1)的中心孔和出屑槽(15)之间,远离基体(1)中心的一组所述风孔(14)为外层风孔,靠近所述基体(1)中心的另一组风孔(14)为内层风孔。

3.根据权利要求2所述的一种带有减振槽的锯片,其特征在于:所述基体(1)的厚度为t,所述风孔(14)的直径d1=(3~5)t; 所述减振槽总成包括设在相邻的出屑槽(15)底部之间的第一减振槽(12);所述第一减振槽(12)为半圆形;

4.根据权利要求3所述的一种带有减振槽的锯片,其特征在于:外层风孔的中心位于直径为r4的圆上;所述r4由下式确定:5t≤r3-r4≤10 t;外层风孔中风孔(14)的数量为n,n=2π×r4/l,n为偶数,其中l=10-20mm;外层风孔中的任一个风孔(14)的周向位置位于相邻两个出屑槽(15)的中间。

5.根据权利要求4所述的一种带有减振槽的锯片,其特征在于:内层风孔的中心位于直径为r5的圆上; r5≥(1/3)r3,且10t≤(r4- r5)≤15t.内层风孔的风孔(14)数量n1=(1/2)× n;内层风孔中的任一个风孔(14)周向位置位于两个相邻外层风孔(14)的中间。

6.根据权利要求5所述的一种带有减振槽的锯片,其特征在于:所述减振槽总成还包括外层减振槽(11)和内层减振槽(13);外层减振槽(11)设置在两个相邻的外层风孔(14)之间,相邻两个外层减振槽(11)在基体(1)的两个平面交替布置;外层减振槽(11)长度方向呈沿锯片中心的圆弧分布;外层减振槽(11)连通相邻两个风孔(14);外层减振槽(11)的截面为半圆形,半径为r2,0.2t≤r2≤0.5t。

7.根据权利要求6所述的一种带有减振槽的锯片,其特征在于:所述内层减振槽(13)设置在内层风孔中相邻的两个风孔(14)之间,相邻两个内层减振槽(13)在基体(1)的两个平面交替布置;内层减振槽(13)长度方向呈沿锯片中心的圆弧分布;内层减振槽(13)连通相邻的风孔(14);内层减振槽(13)的截面为半圆形,半径与外层减振槽(11)相同;内层减振槽(13)与外层减振槽(11)在周向错开布置;在任意一条半径上,内层减振槽(13)与外层减振槽(11)分别在锯片基体(1)的两侧。

技术总结本申请涉及硬质合金锯片技术领域,尤其涉及一种带有减振槽的锯片,基体上设有风孔,周向相邻的风孔之间的所述基体的两个表面上均设有减振槽总成;沿基体的径向设置两组所述风孔;两组风孔位于基体的中心孔和出屑槽之间,远离基体中心的一组所述风孔为外层风孔,靠近所述基体中心的另一组风孔为内层风孔;减振槽总成包括设在相邻的出屑槽底部之间的第一减振槽;第一减振槽为半圆形;半圆形的直径为R1,R1=0.1‑0.3t;减振槽总成还包括外层减振槽和内层减振槽;三层减振槽的设置有效地减轻了操作者的振感,使操作者工作更加舒适;刀头产生的振动通过基体向锯片内部传递过程中,当遇到截面产生变化时会产生衰减,能量得到释放。技术研发人员:王鹏,王洋受保护的技术使用者:山东德立科技股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259449.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

夹具切换机构的制作方法

下一篇

返回列表