一种氰酸酯复合材料真空灌注成型方法与流程

- 国知局

- 2024-08-05 12:03:46

本发明涉及氰酸酯复合材料制造,特别涉及一种氰酸酯复合材料真空灌注成型方法。

背景技术:

1、氰酸酯树脂单体含有两个或两个以上氰酸酯官能团(—ocn),通过热固化或使用催化剂固化后形成高度交联的具有对称结构的三嗪环化聚合物。氰酸酯固化树结构中既有高度交联的网络也有能够自由旋转的酰键,赋予氰酸酯树脂良好的力学性能、高耐热性、极低的吸水率、优异的介电性能等,因此纤维增强氰酸酯树脂被广泛应用于电子、航空航天、电器绝缘、光学仪器、医疗器材等诸多领域。由于氰酸酯树脂加入催化剂后常温下不固化,因此氰酸酯树脂常被制成预浸料后采用热压罐成型或模压成型方法制成高性能纤维增强复合材料制品。

2、公开号:cn108822543a提出的“一种氰酸酯树脂基透波复合材料及其制备”采用的是将氰酸酯制成预浸料后模压的方法。公开号:cn107955166a提出的“一种氰酸酯树脂及其制备方法、复合材料”侧重氰酸酯树脂配方的开发,对复合材料成型方法未做详细描述。公告号:cn101921479b提出的“一种氰酸酯树脂基复合材料及其制备方法”中的氰酸酯树脂基复合材料未使用增强纤维并且采用浇注成型的方法。公开号:cn104231624a提出的“一种改性氰酸醋树脂导热复合材料及其制备方法”同样侧重于氰酸酯树脂配方的开发,未使用增强纤维并且采用浇注成型的方法。然而,氰酸酯预浸料的生产成本和voc偏高,热压罐设备投入和使用能耗较大,模压成型方法和浇注成型方法难以成型复杂结构的氰酸酯复合材料。

技术实现思路

1、有鉴于此,本发明旨在提出一种氰酸酯复合材料真空灌注成型方法,以解决现有技术中难以成型出结构复杂的高质量氰酸酯复合材料制品。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种氰酸酯复合材料真空灌注成型方法,具体步骤为:

4、s1:模具清洁,采用洁模剂清洁模具,涂覆脱模剂;

5、s2:铺层,将织物按铺层设计的顺序有序铺放在模具上;

6、s3:脱模布铺敷,在织物表面铺设脱模布,脱模布完全覆盖织物表面;

7、s4:导流网铺设,脱模布上表面铺设导流网,导流网与抽气管同侧且将织物留白距离l;

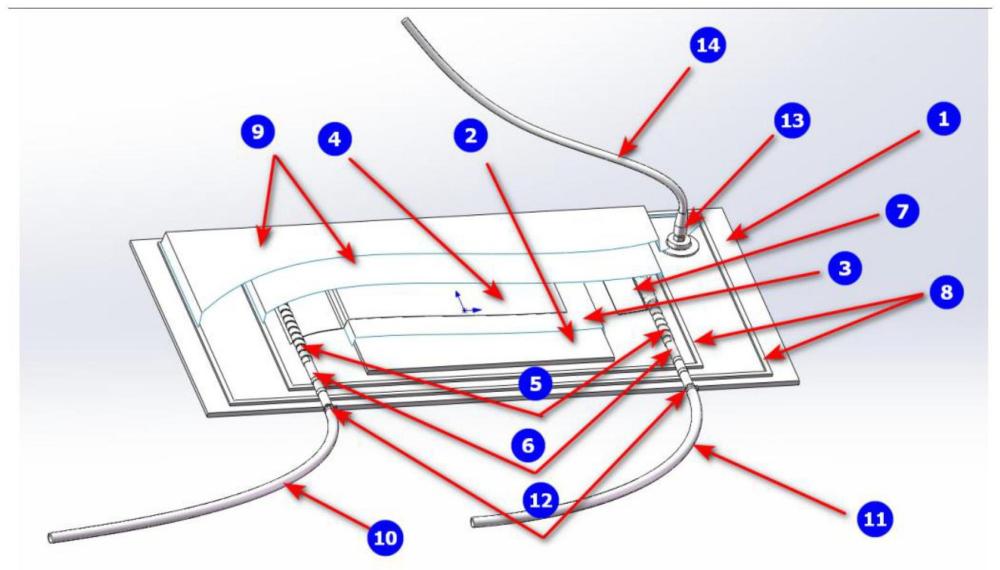

8、s5:管路布置,在模具两侧布置螺旋管,金属管插入螺旋管,注胶管一侧的螺旋管压在导流网上,抽气管一侧的螺旋管表面完全覆盖半透气膜;

9、s6:两层袋膜真空封装;在模具上的型腔周围粘贴一张完整的耐高温袋膜,将抽气管与真空泵相连接后开始抽真空,抽真空完成后关闭真空泵并对第一层耐高温袋膜进行真空度检验,然后在第一层耐高温袋膜上粘贴第二张耐高温袋膜,抽真空完成后关闭真空泵并对第二层耐高温袋膜进行真空度检验;

10、s7:树脂灌注,树脂采用氰酸酯树脂,氰酸酯中加入金属有机配合物二月桂酸二丁基锡,将调配后的氰酸酯通过注胶管在真空压力下灌注进织物内;

11、s8:固化程序,真空灌注完成后关闭注胶管和真空管,保持第二层耐高温袋膜连接的耐高温真空硅胶软管在固化过程中一直抽真空,然后将模具整体放入烘箱中按照固化梯度对氰酸酯复合材料进行固化程序;

12、s9:脱模,固化完成后将产品表面的脱模布去掉即可得到氰酸酯复合材料制品。

13、进一步的,步骤s1中,模具材质为金属、玻璃钢或者其他纤维增强复材的一种或两种以上材质结合。

14、进一步的,步骤s1中,将模具表面清洁干净后,用干净无纺布将脱模剂涂覆至模具表面。

15、进一步的,所述步骤s2中,织物为玻璃纤维、石英纤维、碳纤维、聚酯纤维、陶瓷纤维、金属纤维或玄武岩纤维中的一种增强材料,织物通过经编、机织或针织方式编织而成。

16、进一步的,步骤s4中,导流网与织物留白的距离l为10-80mm。

17、进一步的,步骤s5中,螺旋管的长度和垂直于注胶流向方向的模具型腔长度相同,金属管插入螺旋管中30-50mm,金属管为耐高温金属管,半透气膜为气液分离纳米透气膜。

18、进一步的,步骤s6,具体步骤:

19、s61:在模具上的型腔周围粘一圈密封胶带,然后在密封胶带上粘贴一张完整的耐高温袋膜;

20、s62:将注胶管和抽气管与金属管连接,使用金属卡箍固定注胶管和抽气管;

21、s63:第一层袋膜抽真空并检漏;采用对折的方式关闭注胶管,将抽气管与真空泵相连接后开始抽真空,抽真空完成后关闭真空泵并对第一层真空袋膜进行真空度检验;

22、s64:第二层袋膜抽真空并检漏;在一层袋膜上表面放置一个真空阀,真空阀下垫一块透气毡,在第一圈密封胶带周围粘贴第二圈密封胶带,然后在第二圈密封胶带上粘贴第二张完整的耐高温袋膜,将耐高温真空硅胶软管通过快接头与真空阀相连接,对二层袋膜进行抽真空并检漏。

23、进一步的,步骤s62中,注胶管和抽气管均为耐高温硅胶管,注胶管和抽气管与金属管的重叠部分为20-30mm。

24、进一步的,步骤s63和s64中,抽真空完成后真空度超过-0.095mpa,保压10分钟压降不超过0.01mpa。

25、进一步的,步骤s8中,烘箱按照160℃×1h+180℃×2h+200℃×3h的固化梯度对氰酸酯复合材料进行固化。

26、相对于现有技术,本发明所述的氰酸酯复合材料真空灌注成型方法具有以下优势:

27、(1)通过利用真空灌注成型技术,能够以较低成本成型出结构复杂的氰酸酯复合材料制品,具有优异的力学性能和耐腐蚀性能和较强的工艺灵活性。

28、(2)利用真空灌注成型技术避免了热压罐设备的投入,有利于降低生产成本,减少能源消耗,有助于提高生产效率,实现批量化生产。

29、(3)利用真空灌注成型技术避免了使用氰酸酯预浸料,减少了voc排放造成环境污染的问题。

30、(4)通过采用双层袋膜真空封装,真空状态加热固化的方法,能够使制品表面受到的压力更为均匀,有利于树脂固化过程中的散热,避免了由于热量传递不均匀导致产品翘曲的现象,保证复合材料整个结构中性能一致性,获得更好的机械性能、热性能、化学稳定性和介电性能,使得产品具有更好的可靠性和使用寿命。

技术特征:1.一种氰酸酯复合材料真空灌注成型方法,其特征在于,具体步骤为:

2.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s1中,模具材质为金属、玻璃钢或者其他纤维增强复材的一种或两种以上材质结合。

3.根据权利要求2所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s1中,将模具表面清洁干净后,用干净无纺布将脱模剂涂覆至模具表面。

4.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,所述步骤s2中,织物为玻璃纤维、石英纤维、碳纤维、聚酯纤维、陶瓷纤维、金属纤维或玄武岩纤维中的一种增强材料,织物通过经编、机织或针织方式编织而成。

5.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s4中,导流网与织物留白的距离l为10-80mm。

6.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s5中,螺旋管的长度和垂直于注胶流向方向的模具型腔长度相同,金属管插入螺旋管中30-50mm,金属管为耐高温金属管,半透气膜为气液分离纳米透气膜。

7.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s6,具体步骤:

8.根据权利要求7所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s62中,注胶管和抽气管均为耐高温硅胶管,注胶管和抽气管与金属管的重叠部分为20-30mm。

9.根据权利要求7所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s63和s64中,抽真空完成后真空度超过-0.095mpa,保压10分钟压降不超过0.01mpa。

10.根据权利要求1所述的氰酸酯复合材料真空灌注成型方法,其特征在于,步骤s8中,烘箱按照160℃×1h+180℃×2h+200℃×3h的固化梯度对氰酸酯复合材料进行固化。

技术总结本发明提供了一种氰酸酯复合材料真空灌注成型方法,S1:模具清洁;S2:铺层;S3:脱模布铺敷;S4:脱模布上表面铺设导流网;S5:管路布置;S6:两层袋膜真空封装;在模具上的型腔周围粘贴一张完整的耐高温袋膜,抽真空后进行真空度检验,然后在第一层耐高温袋膜上粘贴第二张耐高温袋膜,抽真空后进行真空度检验;S7:树脂灌注,树脂采用氰酸酯树脂;S8:固化程序,模具整体放入烘箱中按照固化梯度对氰酸酯复合材料进行固化程序;S9:脱模。本发明所述的成型方法通过利用真空灌注成型技术,能够以较低成本成型出结构复杂的氰酸酯复合材料制品,具有优异的力学性能和耐腐蚀性能和较强的工艺灵活性。技术研发人员:张兴刚,赵玉,郭万涛,杨子祥受保护的技术使用者:洛阳双瑞橡塑科技有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260881.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表