基于光纤测温的结晶器热通量反算方法、系统、介质

- 国知局

- 2024-08-08 16:50:15

本技术涉及结晶器,尤其是涉及到一种基于光纤测温的结晶器热通量反算方法、系统、介质。

背景技术:

1、结晶器被称为连铸的“心脏”,是控制连铸坯纯净度和确保铸坯质量的起点。在最终轧制产品中发现的许多表面缺陷通常可以追溯到钢水凝固早期阶段连铸结晶器中的传热。根据数据统计,80%的连铸坯表面缺陷来源于结晶器。结晶器热流,特别是在结晶器弯月面区域,由于润滑剂液体保护渣的渗透、强烈的流体流动和结晶器振动的瞬态性质而高度复杂。这一复杂性对明确和全面了解系统内的所有动态构成了重大挑战。结晶器热通量的波动反映了结晶器内的凝固过程,结晶器热通量的精确测量对于确保连铸坯的质量至关重要,温度测量通常用于监测热通量,这对于改进冷却系统、铸造实践和过程控制非常重要。例如,太低的热提取率将导致断裂,太高的热提取率将导致纵向裂纹。为了测量整个模具表面上的热通量分布,通常将热电偶阵列嵌入模具壁中。虽然这种方法准确且易于使用,但它可能是侵入性的,可能会影响模具的热行为。

2、随着近些年来光纤测温传感器的不断发展应用,光纤已成为一种有前途的技术,用于测量结晶器热流,提供高精度,快速响应,抗电磁干扰。如中国专利cn109960835a公开了一种建立连铸结晶器热流分布模型的方法,此方法通过测量几个点的热通量之后通过简单插值的方式来确定热通量分布,准确性差,且无法对大数据进行处理。中国专利cn101941060a公开了一种基于多排实测热电偶温度的结晶器热像图实时显示方法,此方法通过插值法利用实测的各热电偶温度值计算结晶器同一纵截面上所有位置的温度值。只是将温度通过一种插值的方式得到,没有准确的建模计算,而测量的数据量也较少。

技术实现思路

1、有鉴于此,本技术提供了一种基于光纤测温的结晶器热通量反算方法及系统、介质和设备,解决了现有测温方法准确性差的问题。

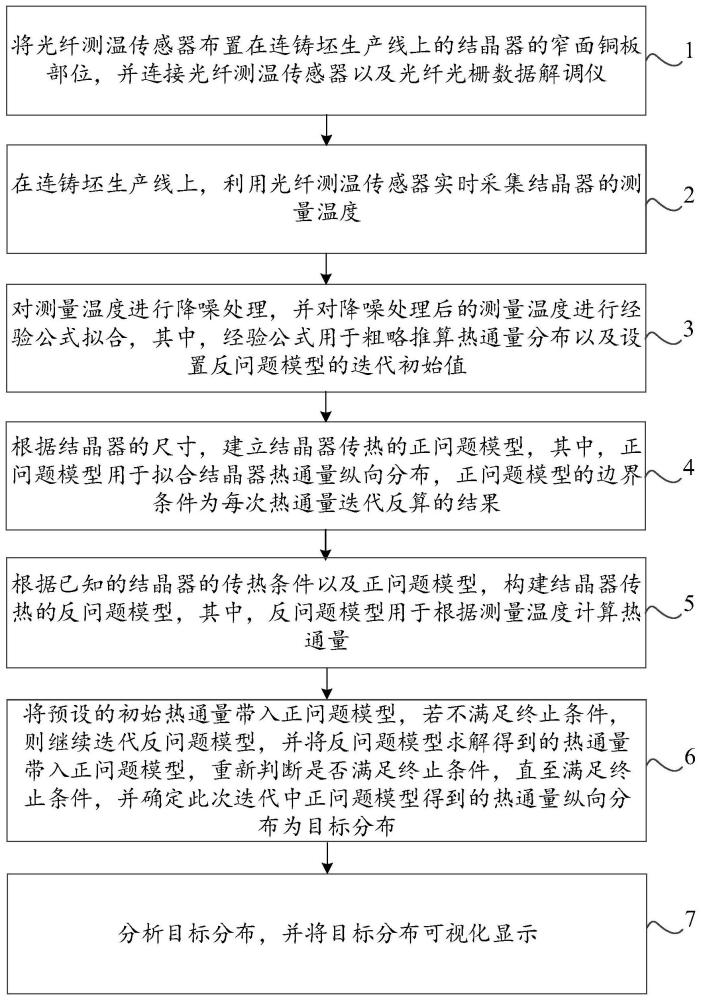

2、根据本技术的一个方面,提供了一种基于光纤测温的结晶器热通量反算方法,包括:

3、步骤1:将光纤测温传感器布置在连铸坯生产线上的结晶器的窄面铜板部位,并连接所述光纤测温传感器以及光纤光栅数据解调仪;

4、步骤2:在所述连铸坯生产线上,利用所述光纤测温传感器实时采集所述结晶器的测量温度;

5、步骤3:对所述测量温度进行降噪处理,并对降噪处理后的测量温度进行经验公式拟合,其中,所述经验公式用于粗略推算热通量分布以及设置所述反问题模型的迭代初始值;

6、步骤4:根据所述结晶器的尺寸,建立结晶器传热的正问题模型,其中,所述正问题模型用于拟合结晶器热通量纵向分布,所述正问题模型的边界条件为每次热通量迭代反算的结果;

7、步骤5:根据已知的结晶器的传热条件以及所述正问题模型,构建结晶器传热的反问题模型,其中,所述反问题模型用于根据测量温度计算热通量;

8、步骤6:将预设的初始热通量带入所述正问题模型,若不满足终止条件,则继续迭代所述反问题模型,并将所述反问题模型求解得到的热通量带入所述正问题模型,重新判断是否满足终止条件,直至满足所述终止条件,并确定此次迭代中所述正问题模型得到的热通量纵向分布为目标分布;

9、步骤7:分析所述目标分布,并将所述目标分布可视化显示。

10、可选地,所述对所述测量温度进行降噪处理,包括:

11、利用所述光纤光栅数据解调仪,将所述测量温度转化为数字格式,并将转化后的测量温度存储于数据库中;

12、确定平滑系数,并利用指数平滑法对存储的测量温度进行降噪处理。

13、可选地,所述根据所述结晶器的尺寸,建立结晶器传热的正问题模型,包括:

14、确定生产线参数,其中,所述生产线参数至少包括所述连铸生产线上的连铸机尺寸参数;

15、依据所述生产线参数以及所述光纤测温传感器在所述结晶器中的布置位置,基于结晶器的纵向截面构建结晶器传热的正问题模型。

16、可选地,所述终止条件基于所述测量温度与此次迭代中得到的计算温度之间的误差判断。

17、可选地,所述对所述温度数据进行经验公式拟合,包括:

18、获取结晶器纵向热通量分布的经验公式,并基于所述经验公式对所述测量温度进行拟合,确定所述经验公式中的参数。

19、可选地,所述将热通量计算结果实时可视化显示,包括:

20、绘制计算温度曲线以及测量温度曲线,根据所述计算温度与所述测量温度之间的对比结果,确定所述正问题模型以及所述反问题模型的准确性;

21、利用web前端可视化技术在可视化界面显示所述目标分布对应的热通量分布图;

22、将所述计算温度进行数据插值处理,并利用web前端可视化技术基于插值后的计算温度绘制温度曲线图以及温度云图。

23、可选地,所述正问题模型包括结晶器传热控制方程、结晶器窄面铜板内侧与铸坯之间的热通量边界条件以及结晶器窄面铜板外侧与冷却水之间的强制对流边界条件。

24、根据本技术的另一方面,提供了一种基于光纤测温的结晶器热通量反算系统,包括界面模块、模型模块以及控制器模块;

25、所述控制器模块用于控制所述模型模块执行前述方法,具体包括:在所述连铸坯生产线上,利用所述光纤测温传感器实时采集所述结晶器的测量温度;对所述测量温度进行降噪处理,并对降噪处理后的测量温度进行经验公式拟合,其中,所述经验公式用于粗略推算热通量分布以及设置所述反问题模型的迭代初始值;根据所述结晶器的尺寸,建立结晶器传热的正问题模型,其中,所述正问题模型用于拟合结晶器热通量纵向分布;根据已知的结晶器的传热条件以及所述正问题模型,构建结晶器传热的反问题模型,其中,所述反问题模型用于根据测量温度计算热通量;将预设的初始热通量带入所述正问题模型,若不满足终止条件,则继续迭代所述反问题模型,并将所述反问题模型求解得到的热通量带入所述正问题模型,重新判断是否满足终止条件,直至满足所述终止条件,并确定此次迭代中所述正问题模型得到的热通量纵向分布为目标分布;分析所述目标分布;

26、所述界面模块用于将所述模型模块得到的目标分布可视化显示。

27、可选地,所述控制器模块用于:

28、控制所述模型模块利用所述光纤光栅数据解调仪,将所述测量温度转化为数字格式,并将转化后的测量温度存储于数据库中;以及,确定平滑系数,并利用指数平滑法对存储的测量温度进行降噪处理。

29、可选地,所述控制器模块用于:

30、控制所述模型模块确定生产线参数,其中,所述生产线参数至少包括所述连铸生产线上的连铸机尺寸参数;以及,依据所述生产线参数以及所述光纤测温传感器在所述结晶器中的布置位置,基于结晶器的纵向截面构建结晶器传热的正问题模型。

31、可选地,所述终止条件基于所述测量温度与此次迭代中得到的计算温度之间的误差判断。

32、可选地,所述控制器模块用于:

33、控制所述模型模块获取结晶器纵向热通量分布的经验公式,并基于所述经验公式对所述测量温度进行拟合,确定所述经验公式中的参数。

34、可选地,所述界面模块用于:

35、绘制计算温度曲线以及测量温度曲线,根据所述计算温度与所述测量温度之间的对比结果,确定所述正问题模型以及所述反问题模型的准确性;

36、利用web前端可视化技术在可视化界面显示所述目标分布对应的热通量分布图;

37、将所述计算温度进行数据插值处理,并利用web前端可视化技术基于插值后的计算温度绘制温度曲线图以及温度云图。

38、可选地,所述正问题模型包括结晶器传热控制方程、结晶器窄面铜板内侧与铸坯之间的热通量边界条件以及结晶器窄面铜板外侧与冷却水之间的强制对流边界条件。

39、根据本技术又一个方面,提供了一种介质,其上存储有程序或指令,所述程序或指令被处理器执行时实现上述基于光纤测温的结晶器热通量反算方法。

40、根据本技术再一个方面,提供了一种设备,包括存储介质和处理器,所述存储介质存储有计算机程序,所述处理器执行所述计算机程序时实现上述基于光纤测温的结晶器热通量反算方法。

41、借由上述技术方案,本技术充分发挥光纤测温传感器的特点,以更加精密细致的布局及测量结果代替了传统热电偶测温相对较为粗略的问题,并利用大数据算法首先确定热通量经验公式的待定参数,以作为初始条件的确定依据以及模型计算结果的可靠性检验。而后针对光纤测温传感器布局的位置特点,放弃传统的以横截面为计算模型,而后纵向拟合得到热通量纵向分布的方法,而是直接通过纵向模型,依据纵向光纤测温传感器的测温数据作为参考点而进行模型计算,这样会直接得到结晶器纵向热通量分布情况,更加的准确且高效。最后以web前端可视化人机交互界面语言而对光纤测温数据等进行可视化显示,最终实现对结晶器热通量反算方法及可视化。

42、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270683.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。