一种基于数字孪生制造产线的实时监控的安全预警系统

- 国知局

- 2024-08-08 16:58:17

本发明涉及安全预警领域,具体而言,涉及一种基于数字孪生制造产线的实时监控的安全预警系统。

背景技术:

1、随着制造业的快速发展,制造产线的安全性和稳定性越来越受到重视,中国发明专利申请号:cn202311866513.6所提出的装配制造产线数字孪生布局网络系统,包括rfid标签和读写器;所述rfid标签固定在制造产线中的各个移动组件上;所述读写器固定在制造产线中的各个设备上,所述读写器用于读写rfid标签对制造装配产线的物流、设备、产品状态进行实时监测。根据rfid标签以及读写器的布置,可以对制造装配产线的物流、设备、产品状态实时监测。可根据工艺要求以及实际生产需要自定义改变布局。可快速识别感知产品当前状态,对产品生产进行实时指导;布局可更改,可根据生产需要进行规划。

2、但是现有的监控的安全预警系统存在一些不足之处仍需要进行改进,传统的制造产线监控方式大多依赖于人工巡检和固定摄像头监控,这种方式存在效率低下、反应速度慢、监控不全面问题,无法满足现代制造产线的实时监控需求。因此我们对此做出改进,提出一种基于数字孪生制造产线的实时监控的安全预警系统。

技术实现思路

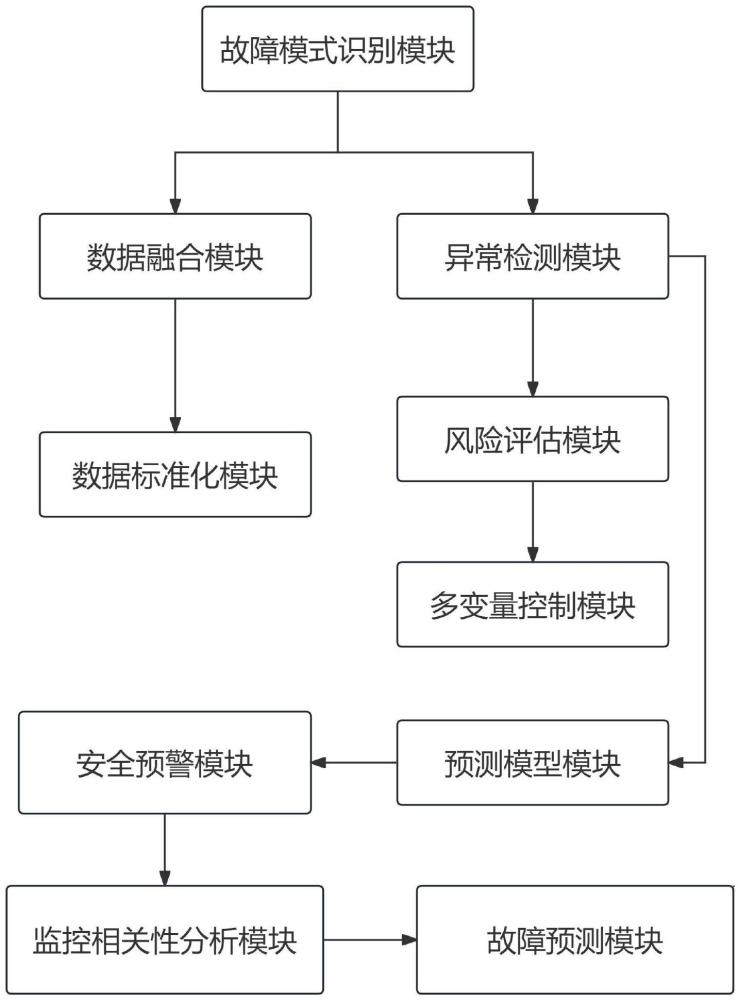

1、本发明的目的在于:针对目前存在的背景技术提出的问题。为了实现上述发明目的,本发明提供了以下技术方案:一种基于数字孪生制造产线的实时监控的安全预警系统,包括故障模式识别模块,所述故障模式识别模块与数据融合模块数据连接,所述数据融合模块与数据标准化模块数据连接,所述故障模式识别模块与异常检测模块数据连接,所述异常检测模块与风险评估模块数据连接,所述风险评估模块与多变量控制模块数据连接,所述异常检测模块与预测模型模块数据连接,所述预测模型模块与安全预警模块数据连接,所述安全预警模块与监控相关性分析模块数据连接。

2、作为本发明优选的技术方案,所述安全预警模块与故障预测模块数据连接,所述故障预测模块的故障预测模型:

3、[text{forecasted failure time}=alpha times text{last fail ure time}+(1-alpha)times text{previous forecasted failure tim e}];

4、其中,alpha是平滑系数,text{last failure time}是上一次故障发生的时间,text{previous forecasted failure time}是上一次预测的故障发生时间。

5、作为本发明优选的技术方案,所述故障模式识别模块,用于在数字孪生模型中识别设备的故障模式;

6、[text{euclidean distance}=sqrt{sum_{i=1}^{m}(x_i-y_i)^2}];

7、其中,x_i和y_i分别是两个数据点的第i个特征值,m是特征总数;

8、数据融合模块的数据融合算法为:

9、[text{fused data}=sum_{i=1}^{n}w_i times text{data}_i];

10、其中,text{data}_i是来自第i个传感器的数据,w_i是该传感器的权重,n是传感器的总数。

11、作为本发明优选的技术方案,所述数据标准化模块:数据标准化将原始数据转换为标准格式的过程,用于消除不同数据维度之间的量纲影响;

12、[x_{text{normalized}}=frac{x-mu}{sigma}];

13、其中,x是原始数据,mu是数据的均值,sigma是数据的标准差;经过标准化处理后的数据x_{text{normalized}}将具有零均值和单位方差。

14、作为本发明优选的技术方案,所述异常检测模块的异常检测算法使用z-score来检测异常值:

15、[z=frac{x-mu}{sigma}];

16、z的绝对值超过数据点x,则数据点x被视为异常值。

17、作为本发明优选的技术方案,所述风险评估模块的风险评估算法为:

18、[text{risk score}=w_1times text{factor}_1+w_2times text{fac tor}_2+ldots+w_n times text{factor}_n];

19、其中,text{factor}_i是不同的风险因素,所述风险因素包括设备故障率、环境温度,w_i是相应的权重,用于反映每个因素在整体风险中的重要性。

20、作为本发明优选的技术方案,所述预测模型模块的预测模型为:

21、[text{predicted risk}=f(text{feature}_1,text{feature}_2,ldots,tex t{feature}_m)];

22、其中,text{feature}_i是输入特征,所述输入特征包括历史数据、实时数据,f是机器学习模型。

23、作为本发明优选的技术方案,所述安全预警模块的预警阈值为:

24、[text{if risk score}>text{warning threshold},text{then iss uewarning}];

25、其中,text{warning threshold}是根据实际需求和安全标准设定的阈值;

26、所述安全预警模块的故障预警阈值动态调整算法为:

27、[text{new warning threshold}=text{old warning threshold}ti mes(1+gamma times text{risk change rate})];

28、其中,text{old warning threshold}是之前的预警阈值,gamma是调整系数,text{risk change rate}是风险评估得分的变化率。

29、作为本发明优选的技术方案,所述监控相关性分析模块,用于衡量两个变量之间的线性关系强度和方向;

30、[r=frac{sum_{i=1}^{n}(x_i-bar{x})(y_i-bar{y})}{sqrt{sum_{i=1}^{n}(x_i-bar{x})^2sum_{i=1}^{n}(y_i-bar{y})^2}}];

31、其中,x_i和y_i是两个变量的观测值,bar{x}和bar{y}分别是它们的均值,n是观测值的数量。

32、作为本发明优选的技术方案,所述多变量控制模块用于监控多个变量的联合分布,以检测异常事件或故障;

33、[d^2=(text{observation}-text{mean vector})^t times text{cov ariancematrix}^{-1}times(text{observation}-text{mean vector})];

34、其中,text{observation}是观测到的多变量数据点;text{mean vector}

35、是这些变量的均值向量;

36、text{covariance matrix}是协方差矩阵,计算出的马氏距离d^2超过预设的控制限,则观测点是一个异常点。

37、与现有技术相比,本发明的有益效果:在本发明的方案中:通过实时监控和预测潜在的安全风险,系统可以在风险发生之前提供预警,从而允许操作人员和管理人员及时采取预防措施,减少或避免事故的发生,显著提高制造产线的安全性。系统能够实时监测产线的运行状态,发现异常情况并及时处理,避免生产中断和设备损坏。这有助于保持生产线的连续性和稳定性,提高生产效率。通过实时监测和分析,系统能够预测设备的维护需求,从而进行有针对性的维护计划。这可以减少不必要的维护操作,降低维护成本,并延长设备的使用寿命。系统提供的大量实时数据和分析结果,可以为管理层的决策提供有力支持。管理人员可以根据这些数据制定更加合理和科学的生产计划、资源调配和风险管理策略。该系统的实施有助于制造企业实现数字化转型,提升企业的智能化水平。通过数字孪生技术和大数据分析,企业可以更加深入地了解产线的运行状态和性能,实现更加精细化的管理和控制。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271537.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。