减震器中间筒翻孔系统的制作方法

- 国知局

- 2024-08-08 17:25:07

本技术涉及汽车减震器活塞筒加工,具体为一种减震器中间筒翻孔系统。

背景技术:

1、电子减震器内部活塞筒外筒电磁阀固定孔是先冲孔再进行凸起外环焊接,经过两道工序和耗材加工而成,但是现有技术存在不足情况,容易发生因焊接问题出现的泄露,耗材高焊接成本高。

技术实现思路

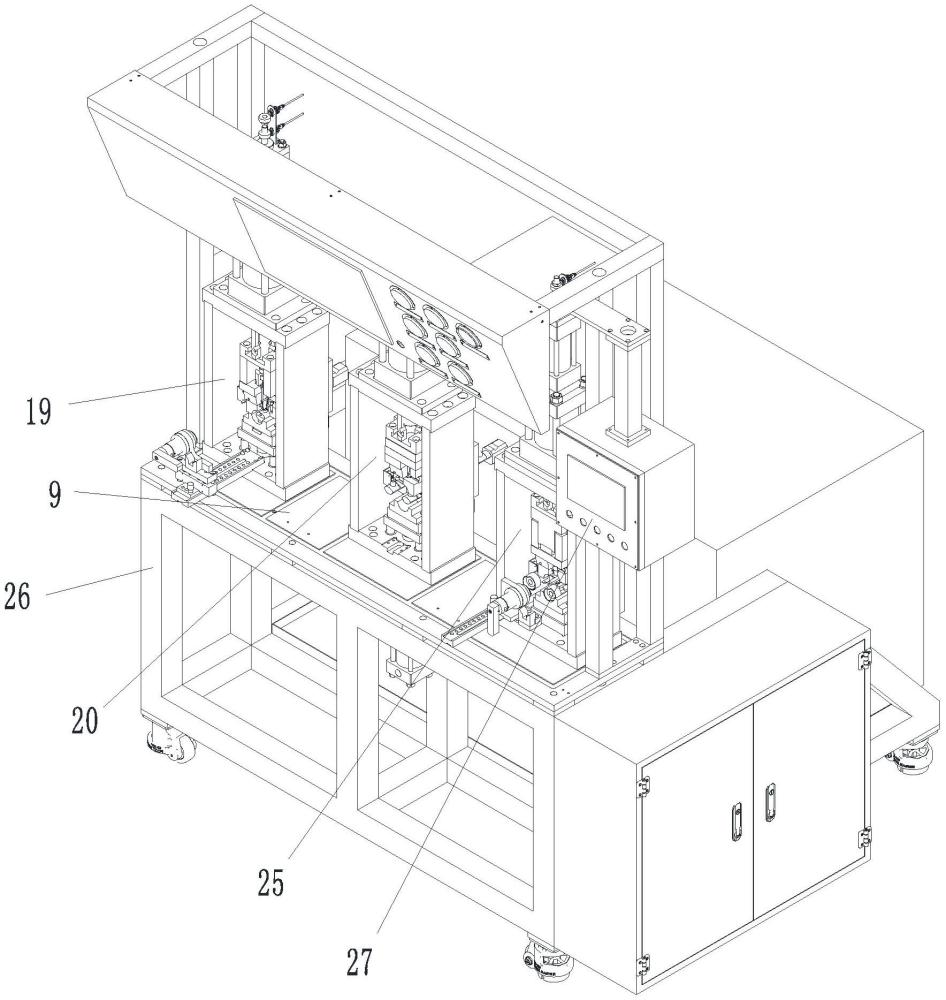

1、为解决上述技术问题,本实用新型提供一种减震器中间筒翻孔系统,包括鼓包冲孔装置、翻孔装置、整形装置、架体,所述架体上设有水平底板,所述鼓包冲孔装置、翻孔装置、整形装置位于底板上,所述架体上设有操作面板。

2、优选地,所述鼓包冲孔装置包括二级油缸一、支架一、冲头组件、上压制模具一、下压制模具一、支撑支架一、起鼓凹模、冲孔起鼓内芯、冲孔凹模;所述支架一位于所述底板上,所述二级油缸一位于所述支架一的顶部;所述二级油缸一由顶部油缸和底部油缸组成,顶部油缸的活塞杆为内活塞杆,内活塞杆穿过所述底部油缸,底部油缸的缸筒为环形,环绕在内活塞杆外侧;底部油缸的活塞杆为外活塞杆,位于内活塞杆的外侧;所述冲头组件包括冲头导向套一、冲头和固定销,冲头导向套一套设在冲头的外面,固定销穿过冲头导向套一与冲头上的通孔;所述上压制模具一位于下压制模具一上面,所述上压制模具一与压制模具一的相对面上设有相对设置的半圆形凹槽;所述上压制模具一顶部中心设有上粗下细阶梯式通孔,所述起鼓凹模位于该阶梯式通孔内;起鼓凹模的中心设有竖直的圆形通孔,冲头导向套一位于所述圆形通孔内,起鼓凹模底面为曲面,该曲面与上压制模具一的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述冲头导向套一通过内连接件与二级油缸一的内活塞杆相连,所述上压制模具一、起鼓凹模通过外连接件与二级油缸一的外活塞杆相连;所述冲孔起鼓内芯前部的顶端设有冲孔凹模,冲孔凹模突出于所述冲孔起鼓内芯的表面,所述冲孔凹模顶部中心设有圆孔,所述冲孔起鼓内芯后部与支架一固定连接;所述支撑支架一位于所述下压制模具一的正前方。

3、优选地,所述底板下方设有气缸一,所述气缸一的活塞杆与顶板相连,顶板上连接有4个支撑杆一,所述底板上设有通孔,所述支撑杆一穿过该通孔,支撑杆一与该通孔间隙配合;所述下压制模具一下面设有底座一,所述底座一位于支撑杆一的上面。

4、优选地,所述翻孔装置包括油缸一、传动件、翻孔销、内芯模具一、油缸二、下压制模具二、上压制模具二、背板一、支架二、翻孔凹模、固定块、推板、底座二、支撑杆二和固定杆二,所述油缸一位于支架二的顶部;所述上压制模具二位于下压制模具二上面,下压制模具二顶部设有开口向上的半圆形凹槽,所述上压制模具二的底部设有开口向下的半圆形凹槽,上、下半圆形凹槽相对形成圆形孔;所述上压制模具二顶部中心设有上粗下细阶梯式通孔,所述翻孔凹模位于该阶梯式通孔内,翻孔凹模的中心设有圆形通孔;翻孔凹模底面为曲面,该曲面与上压制模具二的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述上压制模具二和翻孔凹模的顶部设有凹槽,所述固定块底部位于该凹槽内,所述上压制模具二、翻孔凹模和固定块上面设有传动件,所述传动件与油缸一的活塞杆相连;所述内芯模具一前部的顶端设有翻孔销,翻孔销突出于所述内芯模具一的表面,所述内芯模具一后部固定在背板一下方的背板三上,背板一设于支架二的背部;所述翻孔销顶部为圆台形,底部为圆柱形。

5、优选地,所述整形装置包括二级油缸二、支撑支架二、内芯模具二、下压制模具三、限位块、上压制模具三、整形冲头、支架三、定位块二、冲头导向套二和背板二;所述支架三位于所述底板上,所述二级油缸二位于所述支架三的顶部,内芯模具二、下压制模具三、上压制模具三、整形冲头、定位块二、冲头导向套二位于所述支架三的内侧;所述二级油缸二由顶部油缸和底部油缸组成,顶部油缸的活塞杆为内活塞杆,内活塞杆穿过所述底部油缸,底部油缸的缸筒为环形,环绕在顶部油缸的活塞杆外侧;底部油缸的活塞杆为外活塞杆,位于内活塞杆的外侧;所述下压制模具三顶部设有开口向上的半圆形凹槽,所述上压制模具三的底部设有开口向下的半圆形凹槽,上压制模具三位于下压制模具三上面,上、下半圆形凹槽组合成圆形孔;所述上压制模具三顶部中心设有上粗下细阶梯式通孔,所述冲头导向套二位于该阶梯式通孔内;冲头导向套二的中心设有竖直的圆形通孔,冲头导向套二底面为曲面,该曲面与上压制模具三的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述上压制模具三和冲头导向套二的顶部设有凹槽,所述定位块二底部位于该凹槽内,所述上压制模具三、冲头导向套二和定位块二上面设有外传动件,所述外传动件与二级油缸二的外活塞杆相连;所述整形冲头通过内连接件与二级油缸二的内活塞杆相连;所述下压制模具三的正前方设有支撑支架二,支撑支架二位于底板上;所述内芯模具二前部的顶端设有圆形孔槽,所述支架三的后部设有背板二,所述内芯模具二后部固定在背板二上;所述整形冲头包括依次相连的冲头部、滑动部和主体,滑动部位于冲头导向套二的中心通孔内,冲头部的直径小于滑动部的直径,冲头部的主体为圆柱形,头部为圆台形,冲头部的尾部设有整形倒角。

6、本实用新型减震器中间筒翻孔系统,能够制作出符合要求的定位孔而且是一体成型,节省耗材,稳定性高。

技术特征:1.一种减震器中间筒翻孔系统,其特征在于,包括鼓包冲孔装置(19)、翻孔装置(20)、整形装置(25)、架体(26),所述架体(26)上设有水平底板(9),所述鼓包冲孔装置(19)、翻孔装置(20)、整形装置(25)位于底板(9)上,所述架体(26)上设有操作面板(27)。

2.根据权利要求1所述的减震器中间筒翻孔系统,其特征在于,所述鼓包冲孔装置(19)包括二级油缸一(12)、支架一(1)、冲头组件、上压制模具一(4)、下压制模具一(5)、支撑支架一(7)、起鼓凹模(10)、冲孔起鼓内芯(17)、冲孔凹模(18);所述支架一(1)位于所述底板(9)上,所述二级油缸一(12)位于所述支架一(1)的顶部;所述二级油缸一(12)由顶部油缸和底部油缸组成,顶部油缸的活塞杆为内活塞杆,内活塞杆穿过所述底部油缸,底部油缸的缸筒为环形,环绕在内活塞杆外侧;底部油缸的活塞杆为外活塞杆,位于内活塞杆的外侧;所述冲头组件包括冲头导向套一(2)、冲头(11)和固定销(3),冲头导向套一(2)套设在冲头(11)的外面,固定销(3)穿过冲头导向套一(2)与冲头(11)上的通孔;所述上压制模具一(4)位于下压制模具一(5)上面,所述上压制模具一(4)与下压制模具一(5)的相对面上设有相对设置的半圆形凹槽;所述上压制模具一(4)顶部中心设有上粗下细阶梯式通孔,所述起鼓凹模(10)位于该阶梯式通孔内;起鼓凹模(10)的中心设有竖直的圆形通孔,冲头导向套一(2)位于所述圆形通孔内,起鼓凹模(10)底面为曲面,该曲面与上压制模具一(4)的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述冲头导向套一(2)通过内连接件与二级油缸一(12)的内活塞杆相连,所述上压制模具一(4)、起鼓凹模(10)通过外连接件与二级油缸一(12)的外活塞杆相连;所述冲孔起鼓内芯(17)前部的顶端设有冲孔凹模(18),冲孔凹模(18)突出于所述冲孔起鼓内芯(17)的表面,所述冲孔凹模(18)顶部中心设有圆孔,所述冲孔起鼓内芯(17)后部与支架一(1)固定连接;所述支撑支架一(7)位于所述下压制模具一(5)的正前方。

3.根据权利要求2所述的减震器中间筒翻孔系统,其特征在于,所述底板(9)下方设有气缸一(8),所述气缸一(8)的活塞杆与顶板(24)相连,顶板(24)上连接有4个支撑杆一(15),所述底板(9)上设有通孔,所述支撑杆一(15)穿过该通孔,支撑杆一(15)与该通孔间隙配合;所述下压制模具一(5)下面设有底座一(23),所述底座一(23)位于支撑杆一(15)的上面。

4.根据权利要求1所述的减震器中间筒翻孔系统,其特征在于,所述翻孔装置(20)包括油缸一(28)、传动件(29)、翻孔销(30)、内芯模具一(31)、油缸二(32)、下压制模具二(33)、上压制模具二(34)、背板一(35)、支架二(36)、翻孔凹模(37)、固定块(38)、推板(39)、底座二(40)、支撑杆二(41)和固定杆二(42),所述油缸一(28)位于支架二(36)的顶部;所述上压制模具二(34)位于下压制模具二(33)上面,下压制模具二(33)顶部设有开口向上的半圆形凹槽,所述上压制模具二(34)的底部设有开口向下的半圆形凹槽,上、下半圆形凹槽相对形成圆形孔;所述上压制模具二(34)顶部中心设有上粗下细阶梯式通孔,所述翻孔凹模(37)位于该阶梯式通孔内,翻孔凹模(37)的中心设有圆形通孔;翻孔凹模(37)底面为曲面,该曲面与上压制模具二(34)的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述上压制模具二(34)和翻孔凹模(37)的顶部设有凹槽,所述固定块(38)底部位于该凹槽内,所述上压制模具二(34)、翻孔凹模(37)和固定块(38)上面设有传动件(29),所述传动件(29)与油缸一(28)的活塞杆相连;所述内芯模具一(31)前部的顶端设有翻孔销(30),翻孔销(30)突出于所述内芯模具一(31)的表面,所述内芯模具一(31)后部固定在背板一(35)下方的背板三(56)上,背板一(35)设于支架二(36)的背部;所述翻孔销(30)顶部为圆台形,底部为圆柱形。

5.根据权利要求1所述的减震器中间筒翻孔系统,其特征在于,所述整形装置(25)包括二级油缸二(43)、支撑支架二(44)、内芯模具二(45)、下压制模具三(46)、限位块(47)、上压制模具三(48)、整形冲头(49)、支架三(50)、定位块二(51)、冲头导向套二(52)和背板二(53);所述支架三(50)位于所述底板(9)上,所述二级油缸二(43)位于所述支架三(50)的顶部,内芯模具二(45)、下压制模具三(46)、上压制模具三(48)、整形冲头(49)、定位块二(51)、冲头导向套二(52)位于所述支架三(50)的内侧;所述二级油缸二(43)由顶部油缸和底部油缸组成,顶部油缸的活塞杆为内活塞杆,内活塞杆穿过所述底部油缸,底部油缸的缸筒为环形,环绕在顶部油缸的活塞杆外侧;底部油缸的活塞杆为外活塞杆,位于内活塞杆的外侧;所述下压制模具三(46)顶部设有开口向上的半圆形凹槽,所述上压制模具三(48)的底部设有开口向下的半圆形凹槽,上压制模具三(48)位于下压制模具三(46)上面,上、下半圆形凹槽组合成圆形孔;所述上压制模具三(48)顶部中心设有上粗下细阶梯式通孔,所述冲头导向套二(52)位于该阶梯式通孔内;冲头导向套二(52)的中心设有竖直的圆形通孔,冲头导向套二(52)底面为曲面,该曲面与上压制模具三(48)的半圆形凹槽的内壁面位于同一圆孔的内壁面;所述上压制模具三(48)和冲头导向套二(52)的顶部设有凹槽,所述定位块二(51)底部位于该凹槽内,所述上压制模具三(48)、冲头导向套二(52)和定位块二(51)上面设有外传动件(54),所述外传动件(54)与二级油缸二(43)的外活塞杆相连;所述整形冲头(49)通过内连接件与二级油缸二(43)的内活塞杆相连;所述下压制模具三(46)的正前方设有支撑支架二(44),支撑支架二(44)位于底板(9)上;所述内芯模具二(45)前部的顶端设有圆形孔槽,所述支架三(50)的内侧设有背板二(53),所述内芯模具二(45)后部固定在背板二(53)上;所述整形冲头(49)包括依次相连的冲头部(491)、滑动部(492)和主体(493),滑动部(492)位于冲头导向套二(52)的中心通孔内,冲头部(491)的直径小于滑动部(492)的直径,冲头部(491)的主体为圆柱形,头部为圆台形,冲头部(491)的尾部设有整形倒角(494)。

技术总结本技术公开了一种减震器中间筒翻孔系统,包括鼓包冲孔装置、翻孔装置、整形装置、架体,所述架体上设有水平底板,所述鼓包冲孔装置、翻孔装置、整形装置位于底板上,所述架体上设有操作面板。本技术减震器中间筒翻孔系统,能够制作出符合要求的定位孔而且是一体成型,节省耗材,稳定性高。技术研发人员:李康一,金他权,周小龙,白鹏,师尚兵受保护的技术使用者:北京厚成泰克汽车部件有限公司技术研发日:20231226技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/274093.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表