铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法与流程

- 国知局

- 2024-08-19 14:18:49

本发明属于金属成形,涉及一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法。

背景技术:

1、铌钨合金曲母线匀变壁厚大减薄率高精度延伸段精密件,零件内形面精度要求高,大端壁厚远小于小端壁厚,且壁厚减薄过渡剧烈,沿轴线每10mm壁厚减薄量将近15%。

2、目前,加工方法是采用普旋后车切除去外壁余量的加工方法,平板毛坯在旋压机上进行多次拉深旋压,拉深旋压至零件贴胎,然后测量零件壁厚和贴胎情况,依据零件贴胎间隙和外壁壁厚余量编制车切程序,多道车切去除零件外壁余量,将零件车切至变壁厚,此方法可制造此类零件,但其不足之处是:零件形面轮廓度较低,零件内表面存在轻微普旋接刀痕迹,车切加工耗时,大批量生产零件一致性较低且效率较低。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法。

2、本发明解决技术的方案是:

3、一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,包括:

4、将铌钨合金平板料中心钻预制孔,在液压机上利用首次成形模具将钻预制孔的平板料压制成局部变壁厚的蝶形旋压毛坯;

5、将旋压毛坯定位在首次旋压模具上,利用强力旋压机旋压成均匀变壁厚大半锥角直锥毛坯件,并进行真空退火处理;

6、将大半锥角直锥毛坯件定位在二次旋压模具上,利用强力旋压机旋压成均匀变壁厚小半锥角直锥毛坯件,并进行真空退火处理;

7、在单动液压机上利用二次成形模具将均匀变壁厚小半锥角直锥毛坯件成形为曲母线匀变壁厚零件;

8、将曲母线匀变壁厚零件使用专用车胎车切去除大小端工艺余量得到零件成品。

9、优选的,首次成形模具包括作为上模的凹模和作为下模的凸模,凸模中心位置凸起,凹模与凸模的型面相配合,且其闭合型面为蝶形,首次成形模具中心位置平面闭合后间隙小于其余位置间隙。

10、优选的,首次旋压模具包括首次旋压胎尾顶、首次旋压胎定位销、首次旋压胎胎体、首次旋压胎转接盘;

11、首次旋压胎体一体化成形,大端为柱段,小端为圆台段;首次旋压胎体的大端固定在首次旋压胎转接盘上,所述首次旋压胎转接盘安装在强力旋压机上;首次旋压胎定位销一端螺纹固定于首次旋压胎胎体小端上,另一穿过旋压毛坯中心预制孔后与首次旋压胎尾顶固连,且首次旋压胎胎体和首次旋压胎尾顶同轴;旋压毛坯通过首次旋压胎定位销以及首次旋压胎尾顶的压力,套设于首次旋压胎胎体外部;首次旋压胎胎体圆台段的半锥角为35°-45°。

12、优选的,首次旋压过程中旋压间隙为从小端至大端均匀减小,旋压毛坯小端采用强力剪切旋压,后端采用强力剪切旋压和强力流动旋压复合加工。

13、优选的,首次旋压时旋轮的安装角为45°,旋轮的圆角半径为r8 mm。

14、优选的,二次旋压模具包括二次旋压胎尾顶、二次旋压胎定位销、二次旋压胎胎体、二次旋压胎转接盘;

15、二次旋压胎胎体一体化成形,大端为柱段,小端为圆台段;二次旋压胎胎体的大端固定在二次旋压胎转接盘上,所述二次旋压胎转接盘安装在强力旋压机上;二次旋压胎定位销一端螺纹固定于二次旋压胎胎体小端上,另一穿过旋压毛坯中心预制孔后与二次旋压胎尾顶固连,且二次旋压胎胎体和二次旋压胎尾顶同轴;大半锥角直锥毛坯件通过二次旋压胎定位销以及二次旋压胎尾顶的压力,套设于二次旋压胎胎体外部;二次旋压胎胎体圆台段的半锥角为15°-20°。

16、优选的,二次旋压过程中旋压间隙为从小端至大端均匀减小,旋压时旋轮的安装角为45°,旋轮的圆角半径为r8 mm,二次旋压过程整段采用强力剪切旋压加工。

17、优选的,均匀变壁厚小半锥角直锥毛坯件真空退火处理后,二次成形前,先进行车切,切除小端顶部余量及大端凸缘处余量。

18、优选的,二次成形模具包括二次成形阳模模板、二次成形模阳模、二次成形模阴模、二次成形模退件杆、二次成形模阴模板;二次成形模阳模外型面与待加工零件的内型面一致,二次成形模阴模形腔内型面与待加工零件的外型面一致;

19、二次成形模阳模通过定位销和螺钉连接于二次成形阳模模板上,二次成形模阴模通过定位销和螺钉连接于二次成形阴模模板上,二次成形时将二次成形阳模模板固定于液压机滑块上,二次成形模阴模板放置于液压机下台面,二次旋压后的小半锥角直锥毛坯件放置于二次成形模阴模形腔内,二次成形模退件杆中心通过支杆固定在二次成形阴模模板上;二次成形模阳模在液压机滑块带动下下行与二次成形模阳模完成闭合,成形出曲母线匀变壁厚零件;二次成形时二次成形模退件杆一端在二次成形模阳模的压力下紧压在二次成形阴模模板上,另一端位于二次成形模阴模外侧且翘起,成形结束后,二次成形模阳模在液压机滑块带动下上行,压下二次成形模退件杆翘起端,二次成形模退件杆另一端翘起,将曲母线匀变壁厚零件顶出二次成形模阴模形腔。

20、优选的,二次成形前,先用q235调试料成形零件,依据零件贴模情况及不同位置壁厚减薄实测值修正模具形面至成形出合格q235调试件,后进行二次成形。

21、本发明与现有技术相比的有益效果是:

22、(1)本发明中,成形方法包括中心预制钻孔、首次冲压成形、首次旋压、二次旋压、二次冲压成形工序,通过控制各工序参数如钻孔直径、首次冲压成形模具形面、两次旋压参数、二次冲压成形模具形面及冲压参数使得成形工艺稳定,重现性好,产品精度达到各点壁厚公差±0.05mm,型面轮廓度≤0.2mm;零件大批量生产一致性和精度较高。零件两次强力旋压也解决了多次拉深旋压零件内表面存在的轻微普旋接刀痕迹问题。

23、(2)本发明中,延伸段的成形完全依赖于成形工序,无需后续对壁厚的车切,车切仅针对大小两端加工余量设计,解决了旋压后需反复测量壁厚车外壁余量工序,减小了车切后壁厚超差的风险;

24、(3)本发明中,延伸段的首次冲压成形工艺采用拉深和翻孔工艺结合方案,使得首次冲压成形后零件小端对应位置料厚相对增厚,验证了此工艺对材料在板料沿径向二次分配的可形性;

25、(4)本发明中,延伸段的首次旋压成形工艺在零件大端采用强力剪切旋压和强力流动旋压的复合加工,解决了零件大端材料堆积问题。省去了原材料需加工成变壁厚的工序。

技术特征:1.一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,包括:

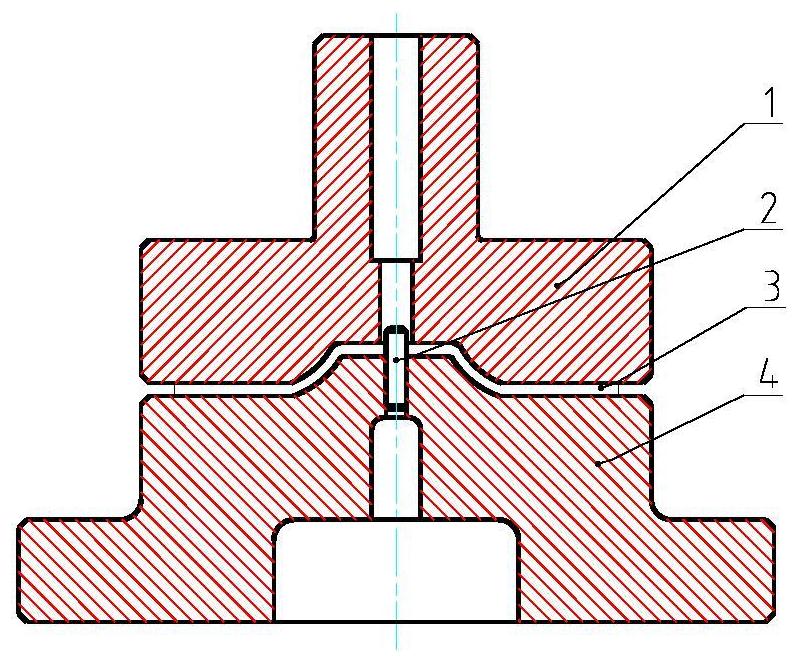

2.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,首次成形模具包括作为上模的凹模(1)和作为下模的凸模(4),凸模中心位置凸起,凹模与凸模的型面相配合,且其闭合型面为蝶形,首次成形模具中心位置平面闭合后间隙小于其余位置间隙。

3.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,首次旋压模具包括首次旋压胎尾顶(5)、首次旋压胎定位销(6)、首次旋压胎胎体(7)、首次旋压胎转接盘(8);

4.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,首次旋压过程中旋压间隙为从小端至大端均匀减小,旋压毛坯小端采用强力剪切旋压,后端采用强力剪切旋压和强力流动旋压复合加工。

5.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,首次旋压时旋轮的安装角为45°,旋轮的圆角半径为r8 mm。

6.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,二次旋压模具包括二次旋压胎尾顶(9)、二次旋压胎定位销(10)、二次旋压胎胎体(11)、二次旋压胎转接盘(12);

7.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,二次旋压过程中旋压间隙为从小端至大端均匀减小,旋压时旋轮的安装角为45°,旋轮的圆角半径为r8 mm,二次旋压过程整段采用强力剪切旋压加工。

8.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,均匀变壁厚小半锥角直锥毛坯件真空退火处理后,二次成形前,先进行车切,切除小端顶部余量及大端凸缘处余量。

9.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,二次成形模具包括二次成形阳模模板(13)、二次成形模阳模(14)、二次成形模阴模(15)、二次成形模退件杆(16)、二次成形模阴模板(17);二次成形模阳模(14)外型面与待加工零件的内型面一致,二次成形模阴模(15)形腔内型面与待加工零件的外型面一致;

10.根据权利要求1所述的一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,其特征在于,二次成形前,先用q235调试料成形零件,依据零件贴模情况及不同位置壁厚减薄实测值修正模具形面至成形出合格q235调试件,后进行二次成形。

技术总结本发明公开了一种铌钨合金曲母线匀变壁厚大减薄率高精度延伸段成形方法,包括,将铌钨合金平板料中心钻预制孔,在液压机上利用首次成形模具将平板料压制成局部变壁厚的蝶形旋压毛坯;将旋压毛坯定位在首次旋压模具上,利用强力旋压机旋压成均匀变壁厚大半锥角直锥毛坯件;将大半锥角直锥毛坯件定位在二次旋压模具上,利用强力旋压机旋压成均匀变壁厚小半锥角直锥毛坯件;在单动液压机上利用二次成形模具将均匀变壁厚小半锥角直锥毛坯件成形为曲母线匀变壁厚零件;车切去除大小端工艺余量得到零件成品。本发明采用旋压加工和冲压模具成形相结合,利用针对性成形方法,加工铌钨合金曲母线匀变壁厚大减薄率高精度延伸段,提高了零件加工精度和质量。技术研发人员:惠蒲,王宁,梁彦龙,李钰,杨川,秦伟涛,张磊受保护的技术使用者:西安航天发动机有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/274711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表