一种整体平流式高炉煤气净化处理方法与流程

- 国知局

- 2024-08-19 14:31:36

本发明涉及一种高炉煤气净化处理,特别涉及一种整体平流式高炉煤气净化处理方法。

背景技术:

1、高炉煤气是高炉炼铁过程中产生的含有一氧化碳、氢等可燃气体的高炉排气,属于高炉炼铁时的副产品。高炉煤气通常可以作为气体燃料,在冶金行业或者锅炉用气等领域使用。但高炉煤气含有以硫化氢为主体的大量有害成分,燃烧产生的烟气需要净化处理才能外排,这对高炉煤气的应用产生极大限制。故现在更多是在高炉煤气输出使用之前,先进行脱硫净化处理,然后再输出使用。

2、现有的高炉煤气净化,通常采用精脱硫处理工艺,先去除煤气中的氯化氢,避免其影响后续水解反应;然后再进行水解反应,分解去除煤气中的羰基硫,生成硫化氢;最后再对硫化氢等有害气体成分进行吸附处理。cn201910728476.x曾公开的一种炼铁高炉煤气环保综合治理系统及工艺,以及cn202110892639.5曾公开的一种高炉煤气分步干法脱酸系统及方法等专利,均是类似这样三大步处理原理的工艺方法。但现有的煤气脱硫技术中,各个步骤处理时大都采用固定床的方式进行处理。固定床脱硫时,填料是固定铺设在煤气流道中,这种方式存在以下缺陷。1净化用填料在失去活性后,需要对设备停机才能更换填料,操作不便且降低了生产效率。2靠近进气位置的填料活力损耗较快,而靠近出气位置的填料活力损耗较慢,当出气中有害成分含量超标需要更换填料时,实际上靠近出气位置的填料仍然具有较强活力,造成浪费,填料整体利用效率比较低下。3填料是固定铺设使用,当进气流量等情况变动时,无法对应调整,导致处理效果稳定性较差。4现有的脱硫设备通常为立式结构,相对设备成本更高。

3、故如何设计一种能够在线更换填料,填料利用效率更高,生产效率更高,反应过程更方便控制,安全性更好,成本更加低廉的高炉煤气脱硫技术,成为本领域技术人员有待考虑解决的难题。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种填料利用效率更高,脱硫效率更高,效果更好,过程控制便捷,安全性好,设备成本更低廉的整体平流式高炉煤气净化处理方法,使其特别适用于高炉煤气的精脱硫采用。

2、为了解决上述技术问题,本发明采用了如下的技术方案:

3、一种整体平流式高炉煤气净化处理方法,其特征在于,控制待净化的高炉煤气沿一个水平设置的气流通道向前流动,并在该气流通道内设置多个相互间隔的填料区域,控制净化处理用的填料逆气流方向从前往后(定义气流流动向前的方向为前,相反方向为后方)依次进入对应的填料区域并从上往下移动和气流接触完成净化处理。

4、这样,本方法中,填料在填料区域内依靠自重向下流动并和煤气反应实现净化处理,实现了移动式脱硫处理,填料处理反应净化效果更好。填料可以在线更新替换,提高生产处理效率。同时控制填料逆气流方向从前往后依次进入对应的填料区域反复和进气接触进行处理,这样将气流前进方向的第n个填料区域内流出的填料往回送入第n-1个填料区域,如此控制填料依次往回分别进入各填料区域反复接触煤气实现处理。故克服了填料上下位置处理效果不均衡导致整体处理效果变差的缺陷,也等同于增加填料和煤气接触处理的时间或者说次数,故极大地提高了填料的使用效率,避免了填料的浪费。

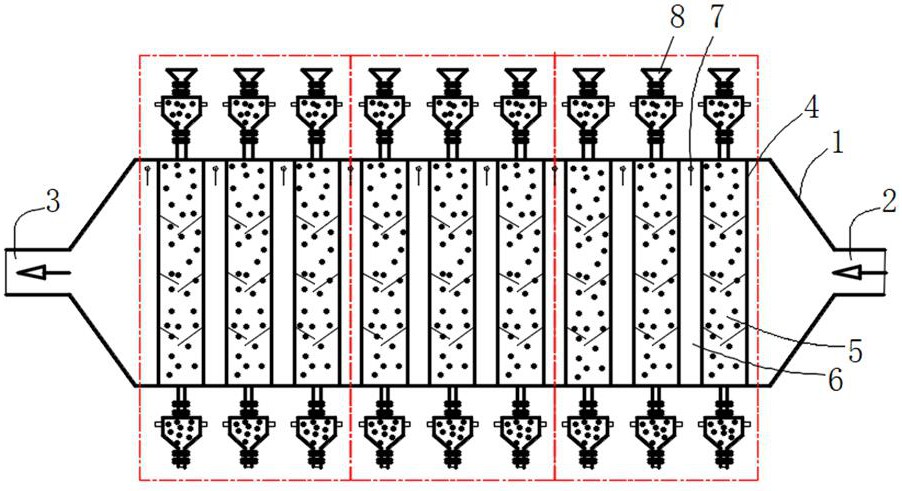

5、进一步地,本方法采用一种整体平流式高炉煤气净化系统实现,所述整体平流式高炉煤气净化系统,包括整体呈水平设置的长条形的外壳,外壳一端设置有进气口,另一端设置有出气口,外壳内沿长度方向设置有至少一个煤气净化单元,煤气净化单元的内部间隔并列设置有多个竖向的滤气隔板(指气体能够过滤通过但填料不能通过的隔板)并形成多个水平并列的填料区域,各填料区域上方对应设置有自动进料控制装置,填料区域下方设置有自动出料控制装置。

6、这样,设备运行时,待净化煤气从进气口进入到外壳内,顺其内腔水平向前流动,并依次和经过的填料区域中的填料反应实现净化。填料由填料区域上方进料装置控制可以实现在线进料,由下方出料装置控制可实现在线出料,可达到处理过程中控制填料向下流动在线更换填料的效果。故本设备装置具有结构简单,方便实现在线更换填料,净化处理效率高,设备安装成本较低的特点。同时该设备中,由于各填料区域下端均设置了出料装置,故可以控制各煤气净化单元中,位于气流前方的填料区域内填料在出料后将其依次送入到后方的填料区域内处理,实现填料整体运行和气流方向相互逆流控制的处理方式。这种逆流控制的处理方式,使得在填料从最后的填料区域掉出之前,是和最新鲜进入的煤气接触,更好地保证填料达到最大的利用效率;而煤气在流出设备之前,在最后位置处也是和最新鲜进入的填料接触,同样更好地保证对煤气达到了最大的处理效果。故这种方式极大地提高了填料和煤气的反应效果,保证了填料的使用率,避免了填料的浪费。

7、进一步地,外壳整体呈水平的圆筒形。这样外壳各处位置承压均匀稳定,减少了应力集中位置和风力死角位置的存在,更好地保证装置工作的顺畅性和稳定性。

8、进一步地,滤气隔板为均匀分布有直径小于填料直径的滤气孔的竖板。这样,结构简单且保证质量强度。作为其它的实施方式,滤气隔板还可以采用格栅网或钢丝网等结构实现。

9、进一步地,在各相邻的填料区域之间还依靠滤气隔板相隔形成有一个汇气腔室。

10、这样是因为填料在填料区域内从上到下流动,会导致下方填料活性低于上方填料,故会使得下方经过的气体处理效果不如上方。故设置了汇气腔室,使得经过上一个填料区域的气体重新汇聚混合后再进入下一填料区域,避免了上下处理效果不均匀导致最终出气不达标,更好地保证了设备的整体处理效果。

11、进一步地,各汇气腔室内设置有有害成分检测探头和控制中心相连。

12、这样,可以更好地实时检测和反馈处理效果,以方便进行控制。

13、进一步地,所述自动进料控制装置,包括对应设置在填料区域位置的外壳上方正中位置的进料漏斗,还包括连通设置在进料漏斗和填料区域之间的进料容器,进料漏斗和进料容器之间设置有进料上开关阀,进料容器和外壳之间设置有进料下开关阀,进料容器的一侧还设置有装有开关的进料用气体置换进口,进料用气体置换进口通过安全气体接入管道和气泵与安全气体气源容器相连,进料容器的另一侧对应设置有装有开关的进料用气体置换出口。

14、这样,进料时填料先导入进料漏斗中,进料下开关阀处于关闭状态,打开进料上开关阀,让填料先进入进料容器内,然后关闭进料上开关阀。此时先打开进料用气体置换进口和进料用气体置换出口,对进料容器内通入安全气体,将填料间隙内的空气挤出并靠进料用气体置换出口排走,然后关闭进料用气体置换进口和进料用气体置换出口。接着打开进料下开关阀,进料容器内的填料就可以依靠自重向下流入填料区域,实现填料的自动向下流动补充,保证了移动式的反应处理过程。这样可以避免空气中的氧气成分随填料一起进入到填料区域中,导致反应时出现爆燃而损害设备,提高了设备运行的安全性。

15、进一步地,所述安全气体为氮气。具有成本低廉,安全性好的优点。当然,实施时也可以选用其它不和煤气反应的气体,比如惰性气体或者二氧化碳。

16、进一步地,进料用气体置换出口位置还设置有氧气传感器和控制中心相连。

17、这样,氧气传感器可以检测置换出口位置的氧气含量,当氧气含量低于预设阈值(例如0.5%)时即可判断空气已经被排走,方便精确控制执行后续操作。实施时,进一步地,控制中心可以和进料上开关阀、进料下开关阀、进料用气体置换进口和进料用气体置换进口处的开关以及气泵相连并进行控制,这样可以实现上述检测控制过程的自动化。

18、进一步地,进料用气体置换出口位置还设计有一氧化碳传感器和控制中心相连。

19、这样,当进料容器内的填料全部进料完毕后,在下次进料之前,可以先关闭进料下开关阀,保持进料上开关阀为关闭状态,然后打开进料用气体置换进口和进料用气体置换出口,对进料容器内通入安全气体,将外壳内部填料区域内溢出到进料容器中的煤气挤出并靠进料用气体置换出口排走处理。当一氧化碳传感器检测到进料用气体置换出口位置的一氧化碳浓度低于预设值(例如0.5%)时即可判断煤气已经被排走处理。此时可以关闭进料用气体置换进口和进料用气体置换出口,等待下一次进料。这样,可以很好地避免从外壳内部的填料区域中的煤气在进料时溢出造成安全事故。

20、进一步地,所述进料上开关阀具有上下串联并列设置的两个,包括一个位于上方的非密封开关阀和一个位于下方的密封开关阀。

21、这样,填料从进料漏斗进入进料容器完毕后,在关闭进料上开关阀时,可以先关闭非密封开关阀,迅速截断填料的流动,然后再关闭密封开关阀。同时打开上开关阀时也可以先打开密封开关阀,然后再打开非密封开关阀。这样,可以保证密封开关阀在关闭和打开时不受填料的影响,使其尽量不和填料接触,更好地保证密封效果和持久性。实施时,位于上方的非密封开关阀可以为插板阀或蝶阀,反应灵敏快捷且成本低廉,位于下方的密封开关阀可以为球阀或盲板阀,保证良好的密封效果。

22、进一步地,所述进料下开关阀具有上下串联并列设置的两个,包括一个位于上方的流量调节开关阀和一个位于下方的密封开关阀。

23、这样,在进料容器向填料区域内进料的过程中,可以依靠流量调节开关阀调节往内进料的速度大小,使其和煤气流量大小匹配,保证在煤气流量波动的情况下也能够调节对应以保证反应处理效果。同时在需要密封时能够依靠密封开关阀实现密封,并使其尽量不和填料接触,更好地保证密封效果和持久性。

24、另外,实施时,还可以进一步在进料容器下方和外壳之间串联一个进料驻留容器和填料区域连通。这样是因为上述进料装置的结构和功能是实现批量进料以去除进料中夹杂的氧气,保证进料的密封效果。故再增设一个进料驻留容器后,填料先进入到进料驻留容器内积蓄起来,可以由进料驻留容器实现对填料通道内部不间断的连续式进料,避免在去除空气过程中进料停止对反应造成影响。进一步地,在进料驻留容器和外壳之间设置一个流量调节阀和控制中心相连,即可根据需要对进料流量大小进行控制。

25、进一步地,实施时,进料装置下方可以沿外壳宽度方向分叉设置多个管道和填料区域连通。这样是因为填料区域宽度方向为圆形,故这样可以使得进料分布更加均匀。

26、进一步地,所述出料装置,包括和填料区域连通设置在外壳下方正中位置的出料容器,出料容器下端向下设置有出料口,出料容器和外壳之间设置有出料上开关阀,出料容器和出料口之间设置有出料下开关阀,出料容器的一侧还设置有装有开关的出料用气体置换进口,出料用气体置换进口通过安全气体接入管道和气泵与安全气体气源容器相连,出料容器的另一侧对应设置有装有开关的出料用气体置换出口。

27、这样,出料时出料下开关阀处于关闭状态,出料上开关阀打开,让反应完毕的填料先进入出料容器内。当出料容器内积蓄填料快满时,关闭出料上开关阀,然后先打开出料用气体置换进口和出料用气体置换出口,对出料容器内通入安全气体,将填料间隙内夹杂的煤气挤出并靠出料用气体置换出口排走。然后再关闭出料用气体置换进口和出料用气体置换出口。接着打开出料下开关阀,出料容器内的填料就可以依靠自重向下流出装置,实现出料。这样可以避免填料中夹杂的煤气外泄,提高了设备运行的安全性。

28、进一步地,所述安全气体为氮气。具有成本低廉,安全性好的优点。当然,实施时也可以选用其它不和煤气反应的气体,比如惰性气体或者二氧化碳。

29、进一步地,出料用气体置换出口位置还设置有一氧化碳传感器和控制中心相连。

30、这样,可以依靠一氧化碳传感器检测出料用气体置换出口位置的一氧化碳浓度,当浓度低于预设值(例如0.5%)时,可以判断出料容器内的煤气已被置换排走完毕,方便精确控制执行后续操作。进一步地,控制中心可以和出料上开关阀、出料下开关阀、出料用气体置换进口和出料用气体置换进口处的开关以及气泵相连并进行控制,这样可以实现上述检测控制过程的自动化。

31、进一步地,出料用气体置换出口位置还设置有氧气传感器和控制中心相连。

32、这样,在出料容器内的填料出料完毕后,在下次出料之前,可以先关闭出料下开关阀,保持出料上开关阀为关闭状态。然后打开出料用气体置换进口和出料用气体置换出口,对出料容器内通入安全气体,将其内的空气挤出并靠出料用气体置换出口排走。排气时,依靠氧气传感器对排气效果进行检测,当氧气含量低于预设阈值(例如0.5%)时即可判断空气已经被排走,方便精确控制执行后续操作。这样,避免下次出料时,空气从出料装置中进入到外壳内的填料区域中,导致反应时出现爆燃而损害设备,提高了设备运行的安全性。

33、进一步地,所述出料上开关阀具有上下串联并列设置的两个,包括一个位于上方的流量调节开关阀和一个位于下方的密封开关阀。

34、这样,可以通过流量调节开关阀调节填料区域往出料容器出料速度的大小,使其和填料区域内填料的流动速度对应匹配,保证填料的流动速度和煤气流量匹配,保证反应效果。同时,当填料进入到出料容器完毕后,在关闭出料上开关阀时,可以先关流量调节开关阀,迅速截断填料的流动,然后再关闭密封开关阀。后续打开继续出料时也是先打开密封开关阀再打开流量调节开关阀。这样,可以保证密封开关阀在关闭和打开时均不受填料流动的影响,使其尽量不和填料接触,更好地保证密封效果和持久性。实施时,位于上方的非密封开关阀可以为插板阀或蝶阀,反应灵敏快捷且成本低廉,位于下方的密封开关阀可以为球阀或盲板阀,保证良好的密封效果。

35、进一步地,所述出料下开关阀具有上下串联并列设置的两个,包括一个位于上方的非密封开关阀和一个位于下方的密封开关阀。

36、这样,在出料下开关阀打开时,先打开密封开关阀再打开非密封开关阀,在出料下开关阀关闭时,先关闭非密封开关阀再关闭密封开关阀。这样,使得密封开关阀进料不和填料接触,保证密封开关阀的开启和关闭不受填料流动的影响,保证其密封的可靠性和持久性。

37、另外,实施时,还可以进一步在出料容器上方和外壳之间串联一个出料驻留容器和填料区域连通。这样是因为上述出料装置的结构和功能是实现批量出料以去除出料中夹杂的煤气,保证出料的密封效果。故再增设一个出料驻留容器后,填料出料时先进入到出料驻留容器内积蓄起来,可以由出料驻留容器实现对填料通道内部不间断的连续出料,避免在去除出料夹杂煤气的过程中出料停止对反应造成影响。进一步地,在出料驻留容器和外壳之间设置一个流量调节阀和控制中心相连,即可根据需要对出料流量大小进行控制。

38、进一步地,实施时,出料装置上方可以沿外壳宽度方向分叉设置多个管道和填料区域连通。这样是因为填料区域宽度方向为圆形,故这样可以使得出料更加快捷顺畅。

39、进一步地,在各煤气净化单元中,各出料装置下方还设置有接料容器,接料容器通过填料输送机构和逆气流方向的下一个填料区域上方的进料装置(的进料漏斗)相连。

40、这样直接由填料输送机构将各填料区域的填料沿逆气流运行的方向串联起来,实现前述的填料整体运行和气流方向相互逆流控制的处理方式。保证了填料的使用率,并避免人工搬运的不便。实施时,所述填料输送机构可以采用链钩机或螺旋输送机等现有的输送装置实现。

41、进一步地,在填料区域内还设置有填料承托控制机构,填料承托控制机构包括沿填料区域宽度方向水平设置的承托板,承托板的一侧连接在填料区域侧壁上,另一侧斜向下悬空设置。

42、这样,承托板的设置,在不影响填料向下流动的基础上对上部的填料起到了一定的承托作用,避免填料区域内最下方的填料受压力过大而破碎,影响反应效果和出气质量。

43、进一步地,所述承托板成对设置,每对承托板各自固定在填料区域内部两侧侧壁上,且各自的悬空端斜向相对交错间隔设置。

44、这样,在填料区域的整个横断面上均有向上承托受力的位置,避免存在缺失、漏口,保证向上承托的均衡稳定,这样就保证了填料向下流动的均匀性,保证了净化处理反应的稳定性。

45、进一步地,承托板沿水平方向排列成组设置,每组包括水平方向并列设置的多对承托板,各对承托板中的两个承托板交错间隔的距离从中间到两侧逐渐增大。

46、这样,是因为填料区域整体截面呈圆形,故两侧侧壁会对填料的往下流动形成阻碍,这样在不做干涉的情况下会呈现中间位置填料往下流速较快而两侧位置流速相对较慢的情况,使得填料出料时反应情况不均匀,活性不够均匀,造成浪费。故上述结构可以控制中间位置的填料流速减缓,使其和两侧填料流速更加接近,保证整体填料往下流动的均衡性,提高填料的反应处理效果,避免浪费。

47、进一步地,填料区域内沿高度方向设置有多组填料承托控制机构。这样可以尽量延长填料区域高度方向的尺寸(即外壳的直径),提高处理效果。

48、进一步地,外壳内沿水平方向依次衔接设置有三组煤气净化单元,第一组煤气净化单元内的填料采用氯化氢吸附剂填料形成除氯(即脱酸)净化单元,第二组煤气净化单元内的填料采用羰基硫水解催化剂填料形成水解净化单元,第三组煤气净化单元内的填料采用脱硫吸附剂填料形成脱硫净化单元。

49、这样,采用三个单元串联,分别采用不同的填料对煤气进行反应处理,即可实现对煤气的精脱硫工艺处理。

50、故本方案用于煤气的脱硫处理,可以实现精脱硫工艺。方案从原理上消除了物料(催化剂/吸附剂)进装/排出过程中的爆燃、污染物泄露等问题,极大地提升了整体运行安全性,显著提升了污染物的净化效率。另外本方案实现了物料的自动换填,能够根据煤气流量对应调节填料流动情况与其匹配,保证了填料的反应效果和利用效率,避免浪费,同时保证了煤气净化长期处于高效率稳定运行状态。

51、故综上所述,本技术具有填料利用效率更高,脱硫效率更高,效果更好,过程控制便捷,安全性好,设备成本更低廉等优点,特别适用于高炉煤气的精脱硫工艺采用。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表