一种用于沉淀硬化超高强度钢力学试样的热处理方法与流程

- 国知局

- 2024-08-19 14:29:18

本发明涉及热处理,尤其是一种用于沉淀硬化超高强度钢力学试样的热处理方法。

背景技术:

1、室温条件下抗拉强度大于1400mpa、屈服强度大于1200mpa的钢被称为超高强度钢,通常还要求具有良好的塑韧性、优异的疲劳性能、断裂韧性和抗应力腐蚀性能。沉淀硬化超高强度钢特点是在480~550℃范围回火(或时效)后,析出合金碳化物产生强化效应,强度和硬度明显提高,具有硬化峰值,表现出二次硬化特征,同时韧性提高。

2、沉淀硬化型超高强度钢制作的某大型航空锻件,要求出厂检验拉伸、断裂韧性,标准的热处理制度为:淬火885℃*1h油冷;冷处理(-73)℃≥1h空气中回温;回火482℃*(5~8)h空冷;但是在实际生产中发现力学性能的波动较大,即使是同熔炼炉号,同一生产批处理的抗拉强度数据差异≥30mpa,断裂韧性数据差异≥10mpa.m1/2,而该材料属于极限使用材料,材料的余度低,所以要求热处理过程对性能的波动尽量的小,也就是说需要改进该材料的热处理操作,降低因热处理操作带来的数据波动。

3、调质工艺是金属热处理中使用频繁的热处理工艺,金属制品经过淬火完成马氏体转变,形成板条或针状或片状马氏体,通过切变强化可以显著提高材料的强度、韧性;在实际生产过程中,影响淬火效果的主要因素有淬火加热温度、淬火转移时间,淬火介质冷却特性等;而实际操作发现因炉温不均匀、淬火转移时间变化、淬火介质冷却特性变化会导致材料的性能波动,因此需改进现有的热处理过程控制点,细化操作中容易波动的工艺点,从而实现性能更加稳定一致的效果。

技术实现思路

1、本发明解决的技术问题是提供一种用于沉淀硬化超高强度钢力学试样的热处理方法,通过优化工艺流程、改进热处理料框和改进淬火的方式,可以明显改善其力学结果因热处理造成的离散程度,提高了数据的一致性。

2、本发明解决其技术问题所采用的技术方案是:

3、一种用于沉淀硬化超高强度钢力学试样的热处理方法,包括以下步骤:

4、s1、将试样工件有序的放入料框中,将料框及试样工件放入热处理炉中加热;

5、s2、将料框及试样工件加热至885℃±10℃,保温时间1h±10min;

6、s3、将料框及试样工件出炉淬火,淬火前的转移时间20±5s,淬火的介质为工业用淬火油;

7、s4、将淬火后试样工件放入冷处理箱中,将温度降至-73±5℃并保温≥1h,然后将试样工件出炉放在空气中恢复到室温;

8、s5、将试样工件放入热处理炉中回火,回火温度482℃±3℃,保温时间5~8h。

9、步骤s1中,所述试样工件包括断裂韧性试样工件和拉伸试样工件,热处理前对试样工件进行粗加工,所述断裂韧性试样工件的粗加工尺寸为16*31*140mm,公差±0.2mm,所述断裂韧性试样工件中间试验区的的缺口不加工;所述拉伸试样工件的粗加工尺寸为16.5mm±0.2mm,所述拉伸试样工件中间试验段的粗加工尺寸为φ5.5±0.2mm。

10、步骤s2中,所述料框及试样工件采用带有搅拌风扇的加热炉进行加热。

11、步骤s3中,所述试样工件放入淬火油搅拌5min,使试样工件与淬火油的相对速度≥0.5m/s。

12、步骤s3中,所述淬火油为真空淬火油。

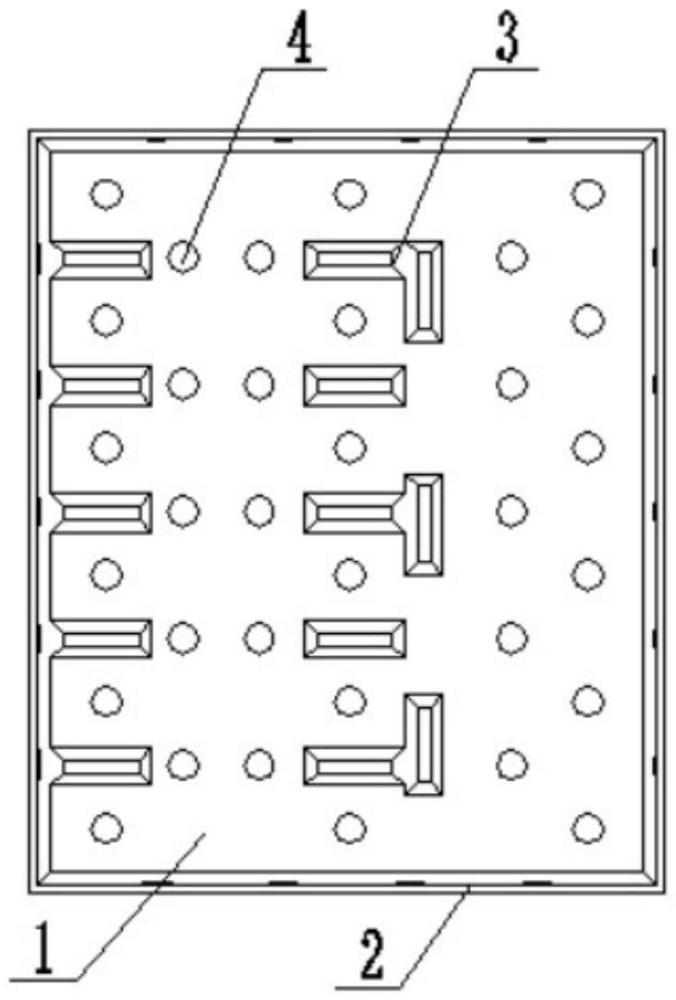

13、所述料框包括底板,所述底板的边端设置有围挡,所述底板的上表面布置有多个钻孔,所述围挡上均匀分布有多个镂空。

14、所述底板和围挡均采用2cr13耐热不锈钢板材质,所述围挡为整体折弯结构,所述围挡通过焊接在底板上,所述底板的厚度为3mm。

15、所述钻孔的孔径为12mm,所述镂空的孔径为30mm,所述镂空之间的间距为50mm。

16、所述断裂韧性试样工件横向放置在格挡板之间,所述拉伸试样工件竖向放置在底板上。

17、本发明的有益效果是:

18、1.针对某型沉淀硬化超高强度钢,需要极限的抗拉强度和断裂韧性;热处理的流程是淬火+冷处理+回火,试样首先加热到ac3以上保温,基体转化为奥氏体,保温结束后淬火,此时钢的内部出现大量板条马氏体和残余奥氏体(3%-5%);再通过冷处理时钢继续马氏体转化,而奥氏体含量降低至1%-3%;然后在回火时钢中析出二次碳化物,实现高强高韧的效果;而实际操作中容易波动的就是淬火阶段,影响淬火马氏体转变效果的有两个因素,一是加热温度,二是冷却速度;不同的冷却速度会导致马氏体转变量不同,转变量不同进而导致后续表现的力学性能也不相同。

19、2.通过数值模拟和大量工程实践,对以往工艺中规定不清晰的装炉间距,淬火转移时间、淬火液牌号、以及淬火冷却时的搅拌速度进行规定,避免因热处理操作带来的性能波动,使同炉的室温抗拉强度差异≤30mpa,断裂韧性差异≤10mpa.m1/2。

20、3.可以使同炉处理的各个力学试样冷却效果基本接近,进而淬火的马氏体转变过程也基本相同,从而达到改善力学性能的一致性。

21、4.通过搅拌可以尽快打破蒸汽膜,使工件快速冷却;根据实际工件的厚度测算,在淬火前5min搅拌可显著改善淬火后工件力学性能。

22、5.通过使用带有搅拌风扇的加热炉,通过风扇使炉内空气强制对流,使各个区域的气氛充分混合,进而使各处的试样受热一致。

技术特征:1.一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:包括以下步骤:

2.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:步骤s1中,所述试样工件包括断裂韧性试样工件(6)和拉伸试样工件(7),所述热处理前对试样工件进行粗加工,所述断裂韧性试样工件(6)的粗加工尺寸为16*31*140mm,公差±0.2mm,所述断裂韧性试样工件(6)中间试验区的的缺口不加工;所述拉伸试样工件(7)的粗加工尺寸为16.5mm±0.2mm,所述拉伸试样工件(7)中间试验段的粗加工尺寸为φ5.5±0.2mm。

3.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:步骤s2中,所述料框及试样工件采用带有搅拌风扇的加热炉进行加热。

4.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:步骤s3中,所述试样工件放入淬火油搅拌5min,使试样工件与淬火油的相对速度≥0.5m/s。

5.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:步骤s3中,所述淬火油为真空淬火油。

6.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:所述钻孔(4)的孔径为12mm,所述镂空(5)的孔径为30mm,所述镂空(5)之间的间距为50mm。

7.如权利要求1所述的一种用于沉淀硬化超高强度钢力学试样的热处理方法,其特征在于:所述断裂韧性试样工件(6)横向放置在格挡板(3)之间,所述拉伸试样工件(7)竖向放置在底板(1)上。

技术总结本发明提供了一种用于沉淀硬化超高强度钢力学试样的热处理方法,包括以下步骤:S1、将试样工件有序的放入料框中,将料框及试样工件放入热处理炉中加热;S2、将料框及试样工件加热至885℃±10℃,保温时间1h±10min;S3、将料框及试样工件出炉淬火,淬火前的转移时间20±5s,所述淬火的介质为工业用淬火油;S4、将淬火后试样工件放入冷处理箱中,将温度降至‑73±5℃并保温≥1h,然后将试样工件出炉放在空气中恢复到室温;S5、将试样工件放入热处理炉中回火,回火温度482℃±3℃,保温时间5~8h。通过优化工艺流程、改进热处理料框和改进淬火的方式,可以明显改善力学结果因热处理造成的数据离散,提高了数据的一致性。技术研发人员:廖佳,魏明刚,闵武,付涛,莫安军,龚斌,李媛一受保护的技术使用者:中国第二重型机械集团德阳万航模锻有限责任公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275367.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。