一种预硬型一体化压铸模具专用材料及其制备方法与流程

- 国知局

- 2024-08-19 14:25:57

本发明涉及合金钢制造领域,尤其涉及一种预硬型一体化压铸模具专用材料及其制备方法。

背景技术:

1、一体化压铸技术是将车身较多零部件有效地整合为一个大结构件,其优势在于简化生产流程,节约生产成本和时间,替代传统工艺,使车身减重20%~30%,实现车身轻量化,降低能耗,提高车辆续航里程。同时一体化压铸结构件由于组装密封性强,无间隙,其抗扭刚度和抗击打能力更加优秀。

2、作为汽车结构件制造领域的重大变革技术,一体化压铸技术存在较高的技术壁垒。在工业应用中,大型压铸模面临制造难度大、周期长,模具损耗较大等问题,是实现一体化压铸的关键技术。压铸成型过程中模具受到熔融铝合金的高速冲刷和反复加热冷却,加工环境十分恶劣,因此模具材料需要较高的冲击韧性、抗热疲劳、导热性及良好的耐磨性、耐蚀性、高温力学性能等。

3、压铸模具包括模仁与其他结构件,在模仁上加工出型腔来决定零部件的形状和精度。目前国内一体化压铸生产使用的模仁材料主要是h13和h11等高合金钢,成本过高,每套一体化压铸模具只能支撑5~6万模次的产能,单价接近1500万元。并且一体化压铸模具加工过程从开粗到精加工周期过长,加工成本高,单件模具镶块依尺寸不同热处理需要6~15天,全套模具镶块8~14块,一台大型真空热处理炉(8~10吨)及配套两台回火炉,连续生产也需要45~50天;另外为避免大型模具镶块热处理的变形和开裂风险,热处理需要留足够的机加工余量,导致生产周期变的更长,成本更高。模具在使用过程中受各种应力综合影响,易发生早期开裂失效,高额的经济成本和时间成本对企业来说无疑是一个沉重的负担。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是现有的压铸模具主要是h13和h11等高合金钢,成本过高,加工周期长,生产周期长且容易发生开裂失效。本发明提供了一种预硬型一体化压铸模具专用材料及其制备方法,采用低合金化成分,降低一体化压铸大型模具制造和加工成本,缩短一体化压铸模具的整体生产周期,改善一体化压铸企业高成本负担,促进企业节能降耗。

2、为实现上述目的,本发明提供了一种预硬型一体化压铸模具专用材料,包括以下合金元素:

3、

4、在本发明的较佳实施方式中,提供了一种预硬型一体化压铸模具专用材料的制备方法,包括以下步骤:

5、将合金按配比进行冶炼,浇铸成电极棒或钢锭;

6、对所述电极棒进行电渣重熔,获得高质量电渣锭,然后退火后等待锻造;

7、对所述钢锭或电渣锭进行加热锻造;

8、锻造后进行两段式等温球化退火;

9、最后进行保温和回火处理,最终得到预硬型一体化压铸模具专用材料。

10、进一步地,将合金按配比进行冶炼,浇铸成电极棒或钢锭,具体包括将合金按配比进行熔炼,然后进行精炼和真空脱气,最后浇铸成电极棒或钢锭,退火后待用。

11、进一步地,退火的温度设置为840~860℃。

12、进一步地,对所述电极棒进行电渣重熔,获得高质量电渣锭,然后退火后待用,具体包括:将所述电极棒作为自耗电极放置于电渣重熔装置中,进行电渣重熔,获得高质量电渣锭,退火后待用。

13、进一步地,重熔速度设置为8-12kg/min;退火温度设置为40~860℃。

14、进一步地,对所述钢锭或电渣锭进行加热锻造,具体包括将所述钢锭或电渣锭置于锻造加热炉中进行温度为1200~1250℃的高温扩散,其中,开锻温度设置为1100~1150℃;终锻温度设置为850~900℃,锻造比≥4,锻后空冷。

15、进一步地,两段式等温球化退火的温度分别设置为860~870℃和730~740℃。

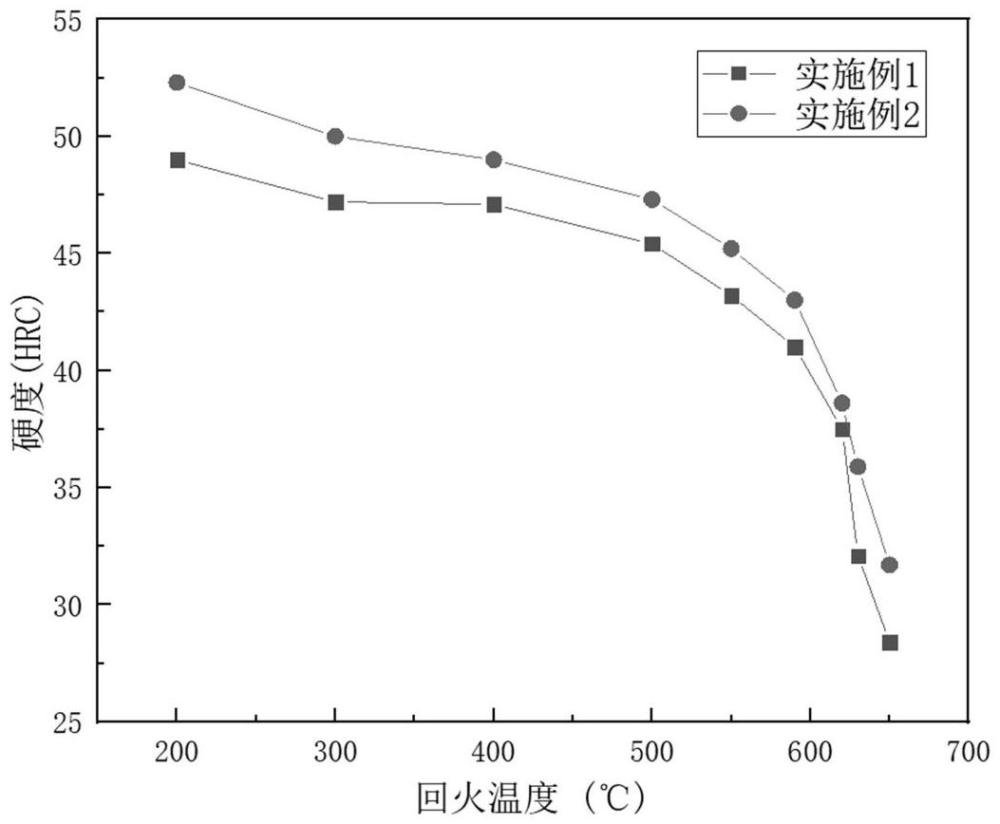

16、进一步地,最后进行保温和回火处理,最终得到预硬型一体化压铸模具专用材料,具体包括:在940~1040℃保温,依模块厚度不同采用水冷或空冷;550~620℃回火两次;硬度控制在38~42hrc,最终得到预硬型一体化压铸模具专用材料sdh68。

17、技术效果

18、本发明的一种预硬型一体化压铸模具专用材料及其制备方法,采用低合金化成分,满足一体化压铸模具使用性能的要求,提高合金钢的强韧性和热稳定性、热导率;大大降低材料成本;通过热处理工艺研究为锻后预硬化处理工艺提供指导,以免去后续热处理,降低加工成本,节省热处理成本,避免模具机加工后发生热处理变形,缩短一体化压铸模具的整体生产周期。

19、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:1.一种预硬型一体化压铸模具专用材料,其特征在于,包括以下合金元素:

2.如权利要求1所述一种预硬型一体化压铸模具专用材料的制备方法,其特征在于,包括以下步骤:

3.如权利要求2所述的制备方法,其特征在于,将合金按配比进行冶炼,浇铸成电极棒或钢锭,具体包括将合金按配比进行熔炼,然后进行精炼和真空脱气,最后浇注成电极棒或钢锭,退火后待用。

4.如权利要求3所述的制备方法,其特征在于,退火的温度设置为840~860℃。

5.如权利要求2所述的制备方法,其特征在于,对所述电极棒进行电渣重熔,获得高质量电渣锭,然后退火后待用,具体包括:将所述电极棒作为自耗电极放置于电渣重熔装置中,进行电渣重熔,获得高质量电渣锭,退火后待用。

6.如权利要求5所述的制备方法,其特征在于,重熔速度设置为8-12kg/min;退火温度设置为40~860℃。

7.如权利要求2所述的制备方法,其特征在于,对所述钢锭或电渣锭进行加热锻造,具体包括将所述钢锭或电渣锭置于锻造加热炉中进行温度为1200~1250℃的高温扩散,其中,开锻温度设置为1100~1150℃;终锻温度设置为850~900℃,锻造比≥4,锻后空冷。

8.如权利要求2所述的制备方法,其特征在于,两段式等温球化退火的温度分别设置为860~870℃和730~740℃。

9.如权利要求2所述的制备方法,其特征在于,最后进行保温和回火处理,最终得到预硬型一体化压铸模具专用材料,具体包括:在940~1040℃保温,依模块厚度不同采用水冷或空冷;550~620℃回火两次;硬度控制在38~42hrc,最终得到预硬型一体化压铸模具专用材料sdh68。

技术总结本发明公开了一种预硬型一体化压铸模具专用材料,包括以下合金元素:C 0.23~0.33%;Si 0.35~1.00%;Mn 0.35~1.00%;Cr 2.50~3.50%;Mo 0.30~0.60%;Ni 0~1.0%;V 0.20~0.50%;Nb 0~0.05%;Fe余量。本发明提供的一种预硬型一体化压铸模具专用材料及其制备方法,采用低合金化成分,降低一体化压铸大型模具制造和加工成本,缩短一体化压铸模具的整体生产周期,改善一体化压铸企业高成本负担,促进企业节能降耗。技术研发人员:吴晓春受保护的技术使用者:上海始金新材料科技有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275177.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表