一种用于发动机气缸喷漆的钝化处理工艺的制作方法

- 国知局

- 2024-08-19 14:24:46

本发明应用涉及发动机气缸,具体的说是一种用于发动机气缸喷漆的钝化处理工艺。

背景技术:

1、发动机气缸经过铸造之后,想要进行喷漆,需要对发动机气缸的表面进行钝化处理,钝化处理的大概包括脱脂、酸洗、钝化几个管件步骤,其中还需要通过水洗等步骤进行辅助。

2、目前现有技术中申请号为202311218966.8的专利技术,公开了一种不锈钢的酸洗钝化方法,其采用的方法比较接近上述传统的钝化方式,不同的事,其技术方案中,采用的酸洗液和钝化液,均采用了大量的不同种类组分进行调配,调配过程较为复杂,较为耗费时间,同时种类繁多的材料采购与配置成本较高,该技术方案各个步骤涉及的清洗方式过于简单,清洗效果一般,其在脱脂之后采用无水乙醇清洗之后并没有使用清水漂洗,酸洗过程采用的是浸泡和超声波清洗分开进行使得酸洗过程复杂化,酸洗过后的清水冲洗过程也较为简单,无法保证清洗的效果,同理,钝化处理之后的清洗过程也较为简单,整个过程中的清洗步骤清洗效果一般。

3、因此,设计一种提高清洗效果,简化配料,提高效率降低成本的工艺,正是发明人要解决的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种用于发动机气缸喷漆的钝化处理工艺,能实现提高清洗效果,简化配料,提高效率降低成本的功能。

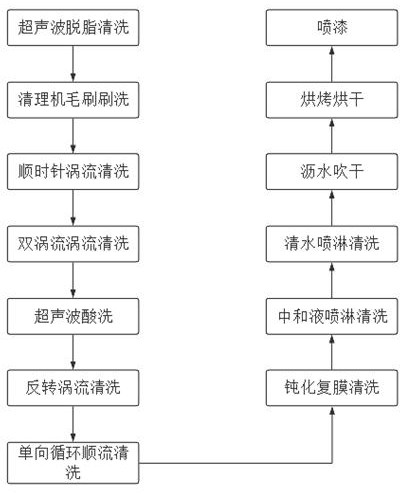

2、本发明装置所采用的技术方案是:一种用于发动机气缸喷漆的钝化处理工艺,其包括以下步骤:

3、(1)将工件放入装有浓度为5%的常温弱碱性除油除脂清洗剂的超声波清洗机中使用超声波脱脂清洗,清洗时间16min,清洗完成后捞出工件沥干;

4、(2)将上一步骤所得工件,放入清理机,在清理机内部容器加入浓度1%的氢氧化钠溶液,通过清理机内毛刷辊的转动,对工件表面进行持续刷洗,将残留的除油除脂清洗剂清除干净,毛刷辊的刷洗时间15min;

5、(3)将上一步骤所得工件,放入第一涡流清洗机内,通过清水顺时针涡流清洗7min,水洗温度60℃;

6、(4)将上一步骤所得工件,放入第二涡流清洗机内,清水双涡流涡流清洗7min,水洗温度50℃,清洗完成后捞出并吹干备用;

7、(6)将上一步骤所得工件,放入装有浓度为5%弱酸酸洗液的超声波清洗机进行超声波清洗,清洗时间17min,清洗完成后捞出沥干备用;

8、(7)将上一步骤所得工件,放入第三涡流清洗机内,通过清水顺时针涡流清洗3min,之后第三涡流清洗机反转逆时针涡流清洗3min,水洗温度60℃;

9、(8)将上一步骤所得工件,放入清洗机内,通过单方向循环顺流的清水,清洗工件,清洗时间4min,水洗温度50℃;

10、(9)将上一步骤所得工件,放入装有浓度为3%钝化液的钝化装置内进行复膜清洗,清洗时间10min,清洗温度45℃;

11、(10)将上一步骤所得工件,放入装有5%浓度中和液的第一喷淋清洗机内侧进行喷淋清洗,清洗时间5min;

12、(11)将上一步骤所得工件,放入装有清水的第二喷淋清洗机内侧进行喷淋清洗,清洗时间5min;

13、(12)将上一步骤所得工件沥干并吹干水;

14、(13)将上一步骤所得工件采用烘烤烘干;

15、(14)对上一步骤所得工件进行喷漆。

16、进一步,所述弱酸酸洗液按照重量份称取,包括丁二酸10~15重量份、苯甲酸10~15重量份、氢氟酸5~10重量份、富马酸2~7重量份、己二酸10~15重量份、乙酸10~15重量份、水20~30重量份,所有材料投入混合装置进行搅拌5min,停止搅拌后静置2min备用。

17、进一步,所述钝化液按照重量份称取,包括非离子表面活性剂2~5重量份、离子表面活性剂2~5重量份、硫酸氢铵5~10重量份、偏硅酸10~15重量份、草酸10~15重量份、酒石酸5~10重量份、碳酸氢钠5~10重量份、磷酸氢二钾5~8重量份、水32~40重量份,所有材料投入混合装置进行搅拌5min,停止搅拌后静置2min备用。

18、进一步,所述清理机包括外壳,所述外壳内侧设置有对称分布的两个毛刷辊,两个所述毛刷辊的端部穿过外壳的侧壁且相互之间通过齿轮啮合传动,其中一个所述毛刷辊的端部通过传动链条、链轮传动连接有清理机电机,所述毛刷辊的外侧固定设置有毛刷套,所述毛刷的旋转刷洗范围大于清理机外壳内侧体积的二分之一,两个所述毛刷辊的转动方向相反,两个所述毛刷辊的转动方向5min向着相反的方向变换一次。

19、进一步,所述工件被清洗时用于清洗的溶液始终没过工件。

20、进一步,所述步骤(1)所得的脱脂污水导入静置容器内部,向容器内部加入破乳剂,静置20分钟后导出分离过的水,并将分离的油脂统一收集处理。

21、进一步,所述第一涡流清洗机与第三涡流清洗机结构相同,包括外壳、内壳,所述外壳、内壳之间的底部设置有涡流电机,所述涡流电机的输出端连接有拨轮。

22、进一步,所述第二涡流清洗机包括外壳、内壳,所述外壳、内壳之间的底部设置有涡流电机,所述涡流电机的输出端通过主动齿轮啮合传动连接有两个从动齿轮,两个所述从动齿轮的通过轮轴分别连接有两个对称分布的拨轮。

23、进一步,配置所述弱酸酸洗液时第一顺位投入水,第二顺位投入乙酸、氢氟酸,第三顺位投入丁二酸、苯甲酸、富马酸、己二酸。

24、进一步,配置所述钝化液时,第一顺位投入水、非离子表面活性剂、离子表面活性剂,第二顺位投入硫酸氢铵、偏硅酸、草酸、酒石酸,第三顺位投入碳酸氢钠、磷酸氢二钾。

25、本发明装置有益效果是:

26、1.本发明简化了酸洗液、钝化液的配方中酸式盐的配比,相比于弱酸,酸式盐的溶液氧化效果更佳温和可控,简化后的配方便于配置,降低配置成本,在整个工艺的各个步骤中采用独特的清洗方式,将工件清洗到位,确保最大程度的降低上一步骤所得工件上残留的液体,同时降低残留液体对下一步骤工艺的影响,提高清洗效果,同时提高了配方中,实现了提高清洗效果,简化配料,提高效率降低成本的功能。

技术特征:1.一种用于发动机气缸喷漆的钝化处理工艺,其包括以下步骤:

2.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述弱酸酸洗液按照重量份称取,包括丁二酸10~15重量份、苯甲酸10~15重量份、氢氟酸5~10重量份、富马酸2~7重量份、己二酸10~15重量份、乙酸10~15重量份、水20~30重量份,所有材料投入混合装置进行搅拌5min,停止搅拌后静置2min备用。

3.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述钝化液按照重量份称取,包括非离子表面活性剂2~5重量份、离子表面活性剂2~5重量份、硫酸氢铵5~10重量份、偏硅酸10~15重量份、草酸10~15重量份、酒石酸5~10重量份、碳酸氢钠5~10重量份、磷酸氢二钾5~8重量份、水32~40重量份,所有材料投入混合装置进行搅拌5min,停止搅拌后静置2min备用。

4.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述清理机包括外壳,所述外壳内侧设置有对称分布的两个毛刷辊,两个所述毛刷辊的端部穿过外壳的侧壁且相互之间通过齿轮啮合传动,其中一个所述毛刷辊的端部通过传动链条、链轮传动连接有清理机电机,所述毛刷辊的外侧固定设置有毛刷套,所述毛刷的旋转刷洗范围大于清理机外壳内侧体积的二分之一,两个所述毛刷辊的转动方向相反,两个所述毛刷辊的转动方向5min向着相反的方向变换一次。

5.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述工件被清洗时用于清洗的溶液始终没过工件。

6.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述步骤(1)所得的脱脂污水导入静置容器内部,向容器内部加入破乳剂,静置20分钟后导出分离过的水,并将分离的油脂统一收集处理。

7.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述第一涡流清洗机与第三涡流清洗机结构相同,包括外壳、内壳,所述外壳、内壳之间的底部设置有涡流电机,所述涡流电机的输出端连接有拨轮。

8.根据权利要求1所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:所述第二涡流清洗机包括外壳、内壳,所述外壳、内壳之间的底部设置有涡流电机,所述涡流电机的输出端通过主动齿轮啮合传动连接有两个从动齿轮,两个所述从动齿轮的通过轮轴分别连接有两个对称分布的拨轮。

9.根据权利要求2所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:配置所述弱酸酸洗液时第一顺位投入水,第二顺位投入乙酸、氢氟酸,第三顺位投入丁二酸、苯甲酸、富马酸、己二酸。

10.根据权利要求3所述的一种用于发动机气缸喷漆的钝化处理工艺,其特征在于:配置所述钝化液时,第一顺位投入水、非离子表面活性剂、离子表面活性剂,第二顺位投入硫酸氢铵、偏硅酸、草酸、酒石酸,第三顺位投入碳酸氢钠、磷酸氢二钾。

技术总结本发明公开了一种用于发动机气缸喷漆的钝化处理工艺,包括以下步骤(1)将工件放入超声波清洗机中清洗,(2)工件放入清理机通过毛刷辊的刷洗,(3)工件放入第一涡流清洗机清洗,(4)工件放入第二涡流清洗清洗,(6)工件放入超声波清洗机进行酸洗,(7)工件放入第三涡流清洗机清洗,(8)工件放入清洗机单方向循环顺流的清水清洗,(9)工件放入钝化装置内进行复膜清洗,(10)工件放入第一喷淋清洗机内侧进行喷淋清洗,(11)工件放入第二喷淋清洗机内侧进行喷淋清洗,(12)将工件沥干并吹干水,(13)将工件采用烘烤烘干,(14)对工件进行喷漆,本发明实现了提高清洗效果,简化配料,提高效率降低成本的功能。技术研发人员:徐芳,李廷明,李浩,王瑞熙受保护的技术使用者:临沂市铸信机械有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275116.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表