一种边缘隔离的切片电池及其制备方法与流程

- 国知局

- 2024-08-22 14:16:16

本发明涉及晶硅太阳能电池制备,具体而言,涉及一种边缘隔离的切片电池及其制备方法。

背景技术:

1、切片技术是一种光伏组件技术,沿着垂直于电池主栅线的方向将标准规格电池片切成相同的半片或多片电池,再进行焊接串联。切片技术具有提升封装效率、降低组件温升、减少遮挡损失等优势。然而,对于切片电池而言,由激光切开的电池边缘表面具有非常显著的载流子复合,并且随着小尺寸电池周长面积比变大,边缘复合变得越来越严重。这是因为切割电池片而带来的激光热烧蚀及机械损伤会在电池片表面或边缘产生的缺陷,导致载流子(电子和空穴)在这些缺陷处发生边缘复合。对隧穿氧化硅钝化接触(topcon)切片电池而言,边缘复合带来的效率影响会非常显著,效率损失会达到0.2%~0.4%。

2、为了应对切片导致的topcon切片电池效率损失,产业上提出电池切片后用原子层沉积技术(ald)在硅片边缘沉积一定厚度(约30nm)的氧化铝(alox)进行边缘钝化,可以在现有切片电池的效率基础上增加0.1%~0.2%,使得切片电池效率损失降低至0.1%~0.3%。然而,该技术存在以下问题:1)alox会绕镀到电池正面及背面,影响电池外观。2)沉积30 nm的alox所需时间较长、耗气量大,导致产能变小,且成本较高。3)边缘钝化设备无法与现有topcon产线兼容,需要较大的设备安装空间。4)基于alox边缘钝化技术,切片电池效率仅能恢复0.1%~0.2%,而生产成本高,产业应用性价比低。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种适于产业应用的切片电池制备方法及结构,减少切片电池的效率损失。

2、为实现上述目的,本发明第一方面提供一种边缘隔离的切片电池,包括硅片,所述硅片正面具有覆盖硼发射极的电池工作区和去除全部或部分硼发射极形成的pn结隔离区,所述电池工作区内设有正面电极,所述硅片的侧面具有去除表面损伤的激光切片区,所述pn结隔离区位于所述正面电极与所述激光切片区之间,所述pn结刻蚀区能切断少数载流子从所述电池工作区到所述激光切片区的传输通道,所述pn结隔离区与所述激光切片区的表面设有钝化层。

3、本发明通过在激光切片区与电极之间形成一个无pn结的隔离结构,可以有效抑制激光切片区少子载流子复合暗电流对电池工作区的影响,并对激光切片区进行钝化处理,可以基本消除半片电池切割边缘复合及漏电,实现提升半片电池效率的技术效果。

4、进一步地,所述pn结隔离区的表面为具有钝化层的绒面。pn结隔离区不会影响电池正面形貌,光学损失低。

5、进一步地,所述pn结隔离区与所述激光切片区的表面设置的钝化层为alox与sinx叠层。pn结隔离区与激光切片区具有良好的表面钝化,不会产生额外的复合。

6、进一步地,所述pn结隔离区与所述激光切片区的距离为0~5mm。pn结隔离区与激光切片区相交或靠近设置,保证隔离效果。

7、进一步地,所述pn结隔离区的宽度大于10µm,保证隔离效果,优选为60 ~300 µm。

8、进一步地,所述硅片背面设有纳米氧化硅层、掺磷多晶硅层以及与所述掺磷多晶硅层接触的背面电极,所述硅片背面还具有去除全部或部分掺磷多晶硅层形成的背场隔离区,所述背场隔离区位于所述背面电极与所述激光切片区之间。切片电池背面形成多晶硅隔离结构,有利于进一步降低切片电池效率损失。

9、进一步地,所述背场隔离区与所述激光切片区的距离为0~5mm。背场隔离区与激光切片区相交或靠近设置,保证隔离效果。

10、进一步地,所述背场刻蚀区的宽度大于10µm,保证隔离效果,优选为60 ~300 µm。

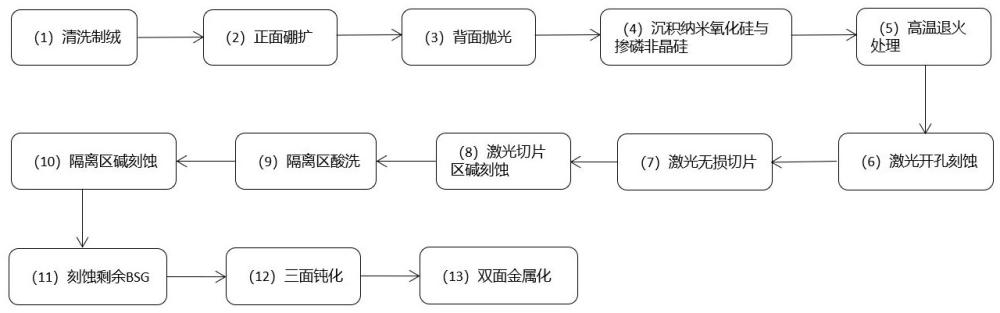

11、本发明第二方面提供上述边缘隔离的切片电池的制备方法,包括以下步骤:

12、s10、准备硅片,正面制绒,背面抛光;

13、s20、硅片正面硼扩散,形成硼发射极;

14、s30、硅片背面抛光,在背面依次沉积纳米氧化硅和掺磷非晶硅;

15、s40、进行高温退火处理;

16、s50、用皮秒激光对硅片正面的硼发射极进行开孔刻蚀处理,去除bsg和部分发射极,形成pn结隔离区;

17、s60、在pn结隔离区内或一侧进行激光无损切割,切割得到的硅片侧面形成激光切片区;

18、s70、采用碱溶液对激光切片区进行刻蚀,去除损伤层;

19、s80、对pn结隔离区进行酸洗,去除pn结隔离区内残余的bsg,碱刻蚀去除pn结隔离区内残余的发射极;

20、s90、刻蚀去除硅片正面其余区域的bsg;

21、s100、硅片进行正面、背面和侧面钝化;

22、s100、进行双面金属化,得到边缘隔离的切片电池;

23、或,步骤s50的次序调换到步骤s30之前;

24、或,步骤s50与步骤s60的次序互换。

25、本发明通过激光结合湿法刻蚀,实现pn结隔离结构,抑制了激光切片区显著的载流子复合,同时对激光切片区进行碱刻蚀和钝化,减小其表面复合,从而降低电池效率损失。

26、进一步地,制备方法还包括以下步骤:

27、s51、用皮秒激光对硅片背面靠近激光切片区部位进行开孔刻蚀处理,去除掺杂多晶硅,形成背场隔离区;步骤s51在步骤s50之后;

28、s81、对背场隔离区进行酸洗和碱刻蚀,去除背场隔离区内残余的掺杂多晶硅;步骤s81在步骤s80之后。

29、激光开孔结合化学刻蚀的方法同样适用于背面多晶硅刻蚀,在电池片背面形成多晶硅隔离结构,有利于进一步降低切片电池效率损失。

30、进一步地,制备方法还包括以下步骤:s52、用红外激光对pn结隔离区和/或背场隔离区进行表面处理;步骤s52在步骤s51之后。采用红外光对刻蚀表面进行修改,通过红外光的热效应,部分修复pn结隔离区/背场隔离区的缺陷,降低复合。

31、综上所述,本发明相对于现有技术具有以下有益效果:

32、(1)本发明通过激光结合湿法刻蚀,实现pn结隔离结构,抑制了激光切片区显著的载流子复合,同时对激光切片区进行碱刻蚀和钝化,减小其表面复合,从而降低电池效率损失,使得切片电池效率损失可以控制在0.08%以内。

33、(2)本发明方法对pn结隔离区/背场隔离区进行酸洗、碱刻蚀,可以有效去除激光辐照的损伤,并通过后续沉积钝化膜,可以实现良好的表面钝化,不会产生额外的复合。

34、(3)本发明方法制备的切片电池无绕镀存在,没有外观色差,pn结隔离区保持绒面结构且覆盖钝化膜,没有明显的激光切痕。

35、(4)本发明方法制备的切片电池具有无漏电、饱和电流密度低、填充因子高、电池效率高等优点。

36、(5)本发明制备方法实现方式简单,完全兼容现有产线工艺,仅需增加一或两个激光器,对现有电池制程没有改动,易于产线改造,易于产业推广,制备方法可以适用于一切二、一切三、一切多等不同类型组合的切片电池。

本文地址:https://www.jishuxx.com/zhuanli/20240822/277784.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表