一种基于卷积神经网络的电池包系统疲劳分析方法与流程

- 国知局

- 2024-08-22 14:19:42

本发明涉及汽车电池包支架分析领域,具体地,涉及一种基于卷积神经网络的电池包系统疲劳分析方法。

背景技术:

1、电池包是纯电动轻卡上质量最大的零部件,而电池包支架是将电池包连接至车架的关键部件,在车辆行驶过程中,电池包系统在路面不平的激励下,需要承受反复的弯曲及扭转交变载荷作用,易发生疲劳失效,因此有必要对其进行疲劳寿命分析。疲劳寿命分析的关键是载荷边界的计算,目前行业内使用较多是借助于多体动力学将路面不平度引起的外界激励载荷分解到各零部件,主要方式有两种:虚拟试验场技术和虚拟台架技术,虚拟试验场技术需要通过激光扫描获得高精度的数字化路面、能够反映高频振动的轮胎模型及能够实现闭环控制的驾驶员模型,整套技术路线的成本很高;虚拟台架技术是通过采用多体动力学原理建立对应于室内试验台的虚拟台架以及整车或零部件模型,通过多次迭代来修正模型仿真输出结果与实测数据的差异,直至模型响应与试验场实测数据一致,最终获得零部件连接点的载荷谱。虚拟迭代法无需虚拟试验场技术中的路面扫描、复杂轮胎和驾驶员模型等问题,成本较低,目前应用较为广泛。但是随着汽车行业竞争的加剧,电池包系统的疲劳寿命分析周期需要进一步缩短,虚拟迭代法仍然存在周期长的特点,因此迫切需要一种更加先进的方法来进行电池包系统的疲劳寿命分析。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种基于卷积神经网络的电池包系统疲劳分析方法以解决现有技术中存在的基于虚拟迭代法的载荷边界求解周期长、效率低的问题,更高效,更高精度地进行电池包系统的载荷边界求解以及疲劳分析,从而显著缩短产品开发周期。

2、为实现上述技术效果,本发明采用如下所述技术方案:

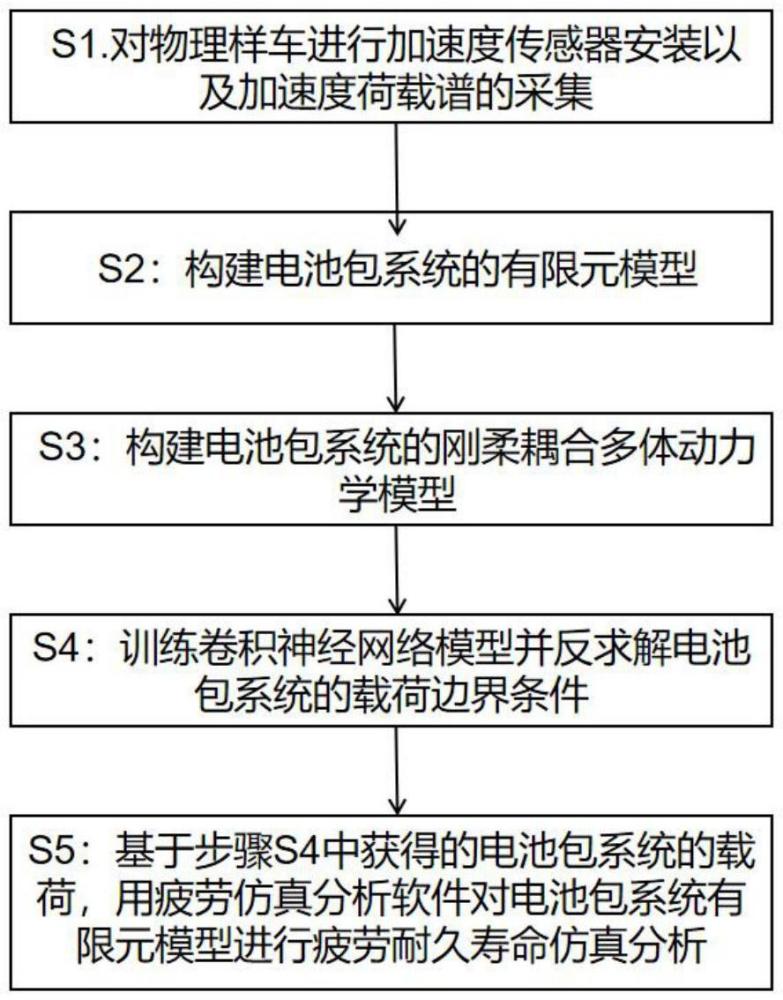

3、一种基于卷积神经网络的电池包系统疲劳分析方法,包括以下步骤:

4、s1:对物理样车进行加速度传感器安装以及加速度荷载谱的采集,获得电池包系统在耐久强化路面上的加速度响应;

5、s2:构建电池包系统的有限元模型;其中,电池包系统包括电池包总成、电池包支架和车架,电池包总成包括电池包骨架和电池包模组;在生成的电池包系统的有限元模型的车架横梁前进行截取处理;在车架的四个截取边界生成四个外联点,同时在车架横梁中部生成一个独立的外联点;

6、s3:构建电池包系统的刚柔耦合多体动力学模型:将步骤s2中的电池包系统的有限元模型生成柔性体的模态中性文件并导入多体动力学软件中构建电池包系统的刚柔耦合多体动力学模型,并在五个外联点处设置七个作动缸模拟电池包系统的所有自由度的运动;

7、生成七个位移激励信号施加于所述作动缸,求解电池包系统的刚柔耦合多体动力学模型在步骤s1中的加速度传感器安装处的仿真加速度;

8、s4:训练卷积神经网络模型并反求电池包系统的载荷边界条件;

9、将步骤s3中获得的仿真加速度数据作为卷积神经网络模型的输入训练的原始数据,将位移激励信号作为神经网络的输出的原始数据;将仿真加速度数据和位移激励信号基于时间窗口进行分割,分割为多份,每一个时间窗口的长度为含有35个不同时间点的长度;仿真加速度数据及位移激励信号经窗口分割得到的数据为对卷积神经网络模型进行训练的训练数据集;

10、将步骤s1中实测的加速度数据经窗口分割处理后输入训练后卷积神经网络模型,求解电池包系统在七个作动缸处的位移激励;

11、将求解得到的位移激励施加于步骤s3中所述的电池包系统的刚柔耦合多体动力学模型,然后求解五个外联点的反作用力,即载荷边界条件;

12、s5:基于步骤s4中获得的电池包系统的外联点的载荷,用疲劳仿真分析软件对电池包系统的有限元模型进行疲劳耐久寿命仿真分析;对步骤s2中所述电池包系统的有限元模型在外联点施加单位力,并基于惯性释放法求解单位力引起的应力场;将步骤s4中反求得到的各作动缸作用力信号与单位应力结果相乘叠加,获得不同路面激励下,电池包系统的有限元模型的时间历程下的应力响应,电池包系统在各个路面的循环次数根据路试规范进行确定;利用雨流计数法对应力循环进行计数统计,结合材料的e-n曲线,再利用goodman曲线进行应力修正,最后应用en法疲劳损伤法计算电池包系统的疲劳寿命。

13、优选地,在步骤s1中,所述加速度传感器有四个,分别两两安装于电池包系统的左右对称的两侧。

14、优选地,在步骤s1中,在加速度传感器安装完毕后在耐久试验场典型强化路面进行路试试验。

15、优选地,在步骤s2中,所述车架的钣金件和管状结构采用壳体单元进行建模,对其通过有限元前处理软件进行抽中面然后用壳单元进行网格划分,网格平均尺寸为4mm;车架的铸件采用二阶四面体单元进行建模;电池包模组基于实体单元进行网格建模;电池包总成、电池包支架与车架三者间的螺栓连接采用rbe2刚性单元和bar杆单元组合模拟,电池包支架之间的焊缝采用焊缝单元模拟。

16、优选地,在步骤s3中,所述七个作动缸包括在车架截取边界的外联点处设置的四个垂向作动缸和两个方向相反的y向作动缸以及在车架横梁外联点上设置的x向作动缸;其中,垂向是指与地面垂直的方向,y向为汽车横梁方向,x向为汽车前进后退方向。

17、优选地,在步骤s4中,所述仿真加速度数据和位移激励信号经窗口分割得到的数据为训练数据集。

18、优选地,将所述训练数据集拆分为训练集,验证集和测试集;通过训练后的损失函数变化趋势来判断模型的在训练集和验证集上的训练效果,通过测试集的损失函数判断模型是否过拟合;对模型在测试集上进行验证,验证模型的泛化能力,当模型在测试集的预测值和真实值差异微小,则可以将卷积神经网络模型用于电池包系统的载荷边界条件求解。

19、优选地,所述卷积神经网络模型采用均方误差mse作为损失函数,具体定义为:

20、其中nf为神经网络输出的特征数,为作动缸的个数,此处,nf=7,为卷积神经网络输出的预测值,而为作动缸的真实值,wsize为之前所述的滑动时间窗口的长度,此处wsize=35。

21、优选地,在步骤s4中,在对卷积神经网络模型进行训练时,数据输入输出所对应的时间窗口的时间相同。

22、优选地,步骤s4中所述卷积神经网络模型的构造依次包括输入层、卷积层、池化层、卷积层、池化层、卷积层、池化层、全连接层、全连接层和输出层。

23、与现有技术相比,本发明具有如下的有益效果:

24、本发明所提供的基于卷积神经网络的电池包系统疲劳耐久分析方法中基于卷积神经网络模型对电池包系统的载荷边界进行求解,该方法属于一种数据驱动的方法,周期短效率高,可以基于迁移学习使得载荷边界求解效率得到进一步提升,而目前广泛适用的虚拟迭代法无法用于迁移学习,所以本发明提供的基于卷积神经网络的电池包系统疲劳耐久分析方法效率远高于基于虚拟迭代法,能实现分析周期缩短及成本降低。

技术特征:1.一种基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s1中,所述加速度传感器有四个,分别两两安装于电池包系统的左右对称的两侧。

3.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s1中,在加速度传感器安装完毕后在耐久试验场典型强化路面进行路试试验。

4.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s2中,所述车架的钣金件和管状结构采用壳体单元进行建模,对其通过有限元前处理软件进行抽中面然后用壳单元进行网格划分,网格平均尺寸为4mm;车架的铸件采用二阶四面体单元进行建模;电池包模组基于实体单元进行网格建模;电池包总成、电池包支架与车架三者间的螺栓连接采用rbe2刚性单元和bar杆单元组合模拟,电池包支架之间的焊缝采用焊缝单元模拟。

5.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s3中,所述七个作动缸包括在车架截取边界的外联点处设置的四个垂向作动缸和两个方向相反的y向作动缸以及在车架横梁外联点上设置的x向作动缸;其中,垂向是指与地面垂直的方向,y向为汽车横梁方向,x向为汽车前进后退方向。

6.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s4中,所述仿真加速度数据和位移激励信号经窗口分割得到的数据为训练数据集。

7.根据权利要求6所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,将所述训练数据集拆分为训练集,验证集和测试集;通过训练后的损失函数变化趋势来判断模型的在训练集和验证集上的训练效果,通过测试集的损失函数判断模型是否过拟合;对模型在测试集上进行验证,验证模型的泛化能力,当模型在测试集的预测值和真实值差异微小,则可以将卷积神经网络模型用于电池包系统的载荷边界条件求解。

8.根据权利要求7所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,所述卷积神经网络模型采用均方误差mse作为损失函数,具体定义为:

9.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,在步骤s4中,在对卷积神经网络模型进行训练时,数据输入输出所对应的时间窗口的时间相同。

10.根据权利要求1所述的基于卷积神经网络的电池包系统疲劳分析方法,其特征在于,步骤s4中所述卷积神经网络模型的构造依次包括输入层、卷积层、池化层、卷积层、池化层、卷积层、池化层、全连接层、全连接层和输出层。

技术总结本发明提供了一种基于卷积神经网络的电池包系统疲劳分析方法,包括以下步骤:对物理样车进行加速度传感器安装以及加速度荷载谱的采集;构建电池包系统的有限元模型和电池包系统的刚柔耦合多体动力学模型;训练卷积神经网络模型并反求电池包系统的载荷边界条件;基于电池包系统载荷,对电池包系统的有限元模型进行疲劳耐久寿命仿真分析。采用本发明所提供的分析方法能解决基于虚拟迭代法的载荷边界求解的周期长、效率低的问题,从而更高效,更高精度地进行电池包系统的载荷边界求解以及疲劳分析,显著缩短产品开发周期。技术研发人员:陈为欢,黄晖,赵素娟,熊伟,余显忠,段龙杨受保护的技术使用者:江铃汽车股份有限公司技术研发日:技术公布日:2024/8/21本文地址:https://www.jishuxx.com/zhuanli/20240822/278136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。