一种控制汽车翼子板装配间隙的仿真分析方法及装置与流程

- 国知局

- 2024-08-22 14:23:44

本发明公开了一种控制汽车翼子板装配间隙的仿真分析方法及装置,属于汽车。

背景技术:

1、汽车翼子板是遮盖车轮的车身外板,即翼子板;位于轮胎上的一块板,在车门、引擎盖和保险杠中间的那部分,另外,翼子板的最大作用是,在汽车行驶的过程中,防止被车轮卷起的砂石、泥浆溅到车厢的底部;如果说没有翼子板的存在,那么卷起的砂石、泥浆溅到车厢的底部,很容易造成车厢的磨损或者是损坏,久而久之就严重影响了车辆使用寿命。不过,对于独立的翼子板来说,翼子板属于车身外观部件,其中,翼子板安装于前轮处,其设计必须能够保证前轮转动及跳动时的最大极限空间。

2、随着汽车造型的个性化要求,汽车翼子板的外观型面日趋复杂,翼子板与各环境件(如发罩、车门)的间隙面差要求越来越高,导致了翼子板内部结构的复杂化。目前根据车间现有的翼子板装配工艺,翼子板要与发罩及前门外板等部件通过各个支架进行安装配合,其与周边零件配合的间隙及面差直接影响车身外观品质。

3、在当前汽车行业内,通过常规的翼子板装配工艺对翼子板进行装配后,翼子板与前门外板的下部和翼子板与发罩的侧面经常出现间隙不均或面差较大等精度匹配问题,因此,需要更合理的装配工艺来解决翼子板与前门外板的下部的精度匹配问题。

4、目前针对翼子板精度匹配问题都是通过更改装配工艺或者安装方法的角度调整装配精度问题。但是针对翼子板系统或者车身系统本身的刚度不足问题,可能会通过反复调试、反复安装来解决间隙问题,也有可能装配工艺解决不了间隙问题,但是在整个反复调试过程中可能会造成翼子板变形,影响外观品质。所以非常需要在设计阶段能够识别出翼子板实际装配过程中与发罩和车门之间是否存在间隙不均或面差较大等精度匹配问题。

技术实现思路

1、针对现有技术的缺陷,本发明提出一种控制汽车翼子板装配间隙的仿真分析方法及装置,在设计阶段将翼子板安装工艺进行复现,识别翼子板安装过程中和发罩、车门是否存在匹配问题,针对不匹配问题进行优化,提前规避风险,同时能够缩短装配周期,减少开发成本。

2、本发明的技术方案如下:

3、根据本发明实施例的第一方面,提供一种控制汽车翼子板装配间隙的仿真分析方法,包括:

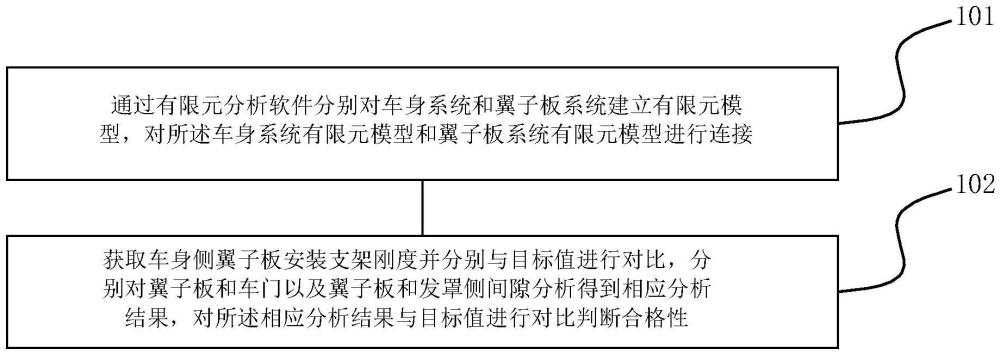

4、通过有限元分析软件分别对车身系统和翼子板系统建立有限元模型,对所述车身系统有限元模型和翼子板系统有限元模型进行连接;

5、获取车身侧翼子板安装支架刚度并分别与目标值进行对比,分别对翼子板和车门以及翼子板和发罩侧间隙分析得到相应分析结果,对所述相应分析结果与目标值进行对比判断合格性。

6、优选的是,所述通过有限元分析软件分别对车身系统和翼子板系统建立有限元模型,包括:

7、根据所述车身系统的三维数据划分有限元网格,将每个零件按照bom进行材料属性的设置,再将车身系统零件与零件之间按照设定数据进行连接;

8、根据所述翼子板系统的三维数据划分有限元网格,将每个零件按照bom进行材料属性的设置,螺栓连接孔为带washer孔的形式。

9、优选的是,所述对所述车身系统有限元模型和翼子板系统有限元模型进行连接,包括:

10、所述车身系统有限元模型和翼子板系统通过rb2单元模拟螺栓连接。

11、优选的是,所述获取车身侧翼子板安装支架刚度并分别与目标值进行对比,包括:

12、车身侧翼子板安装支架包括:第一支架、第二支架、第三支架、第四支架、第五支架和第六支架,所述第四支架、第五支架和第六支架分别布置在a柱侧低端、中部和上端,所述第一支架、第二支架和第三支架发罩侧前端、中端和后部;

13、在每个支架和翼子板螺接位置分别加载xyz三个方向相同载荷,计算每个安装点的xyz方向的刚度;

14、分别对每个安装点的刚度值和目标值进行对比,若计算值小于目标值时对相应位置进行优化,使其满足目标值。

15、优选的是,所述分别对翼子板和车门以及翼子板和发罩侧间隙分析得到相应分析结果,包括:

16、当第一支架、第二支架、第三支架、第四支架和第五支架安装完成时,放开第六支架的螺栓连接,在所述第六个支架x向长度10mm区域施加2.5mm强制位移,约束白车身前后塔座安装位置全部自由度,获取翼子板和车门侧间隙分析结果。

17、当第二支架、第三支架、第四支架、第五支架和第六支架安装完成时,放开第一支架的螺栓连接,在第一支架位置x向长度10mm区域施加2.5mm强制位移,获取翼子板和发罩之间的y向位移分析结果。

18、根据本发明实施例的第二方面,提供一种控制汽车翼子板装配间隙的仿真分析装置,包括:

19、建模模块,用于通过有限元分析软件分别对车身系统和翼子板系统建立有限元模型,对所述车身系统有限元模型和翼子板系统有限元模型进行连接;

20、分析模块,用于获取车身侧翼子板安装支架刚度并分别与目标值进行对比,分别对翼子板和车门以及翼子板和发罩侧间隙分析得到相应分析结果,对所述相应分析结果与目标值进行对比判断合格性。

21、优选的是,所述建模模块,用于:

22、根据所述车身系统的三维数据划分有限元网格,将每个零件按照bom进行材料属性的设置,再将车身系统零件与零件之间按照设定数据进行连接;

23、根据所述翼子板系统的三维数据划分有限元网格,将每个零件按照bom进行材料属性的设置,螺栓连接孔为带washer孔的形式。

24、优选的是,所述分析模块,用于:

25、车身侧翼子板安装支架包括:第一支架、第二支架、第三支架、第四支架、第五支架和第六支架,所述第四支架、第五支架和第六支架分别布置在a柱侧低端、中部和上端,所述第一支架、第二支架和第三支架发罩侧前端、中端和后部;

26、在每个支架和翼子板螺接位置分别加载xyz三个方向相同载荷,计算每个安装点的xyz方向的刚度;

27、分别对每个安装点的刚度值和目标值进行对比,若计算值小于目标值时对相应位置进行优化,使其满足目标值。

28、根据本发明实施例的第三方面,提供一种终端,包括:

29、一个或多个处理器;

30、用于存储所述一个或多个处理器可执行指令的存储器;

31、其中,所述一个或多个处理器被配置为:

32、执行本发明实施例的第一方面所述的方法。

33、根据本发明实施例的第四方面,提供一种非临时性计算机可读存储介质,当所述存储介质中的指令由终端的处理器执行时,使得终端能够执行本发明实施例的第一方面所述的方法。

34、根据本发明实施例的第五方面,提供一种应用程序产品,当应用程序产品在终端在运行时,使得终端执行本发明实施例的第一方面所述的方法。

35、本发明的有益效果在于:

36、本发明提供一种控制汽车翼子板装配间隙的仿真分析方法及装置,通过有限元方法能够准确的预测到翼子板与车门侧、翼子板与发罩侧装配精度问题,可以合理化的设计和空间优化,同时避免后期翼子板后期安装过程中出现的精度不合格的现象,通过有限元方法能够提前识别风险,缩短开发周期,降低开发成本,提升用户的使用性能和品牌质量评价。

37、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278537.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表