一种高频厚壁直缝不锈钢焊管的生产工艺的制作方法

- 国知局

- 2024-08-22 14:27:17

本发明属于焊接钢管,具体的说是一种高频厚壁直缝不锈钢焊管的生产工艺。

背景技术:

1、不锈钢高频焊管技术是对各种不锈钢金属管材原材料通过挤压变形等手段进行成型(圆管、方管、异形管等)、采用高频感应焊接技术进行焊接、通过挤压辊对焊接成型的管材进行定径(制作各种管径)并通过电脑飞锯对管材进行定尺(按照需要的长度)切断从而得到金属管材产品的一整套金属管材生产设备。

2、其中,完整的高频焊管生产线工艺流程包括:开卷机-带钢矫平-剪切对焊机-料笼/储料活套-成型机-焊接机-热处理-清除毛刺-定径机-探伤-飞锯剪切-初检-钢管矫直-管段加工-水压试验-探伤检测-包装-入库。

3、焊管在成型过程中存在包辛格效应、残余应力较大的现象,因此为了改善管体材料的性能,提高管材质量,实现焊缝与管体材料性能一致性,避免焊接处生锈,通过增加热处理环节使焊接质量稳定,消除其残余的焊接应力,减少或避免焊接裂纹缺陷的产生。

4、传统的热处理炉都是通过设置在炉体内的两侧壁上的加热元件进行加热,因为热量都是集中在顶部,越往下相对温度越低,并且,传统的热处理炉内的空间大小固定,存在炉内空间与工件占据空间之间相差悬殊的情况时,会影响到炉内温度调整的准确度,从而会导致位于炉体内部的工件加热不均匀,因此,采用常规焊后热处理工艺容易使工件出现受热不均的情况,出现焊接应力消除不彻底现象,影响到热处理效果,此外,采用常规焊后热处理工艺对工件进行处理时,主要关注热处理过程中的各项工艺参数,对于工件在炉内的固定情况关注度不足,而在输送钢管时对钢管的固定不够时,容易导致在热处理的过程中钢管运行不够平稳,也会影响到热处理效果。

技术实现思路

1、为了弥补现有技术的不足,根据工件规格调整热处理炉内空间大小,使热处理炉内空间与工件大小相匹配,从而配合对炉体内空气的循环流动,使炉体内的热量均匀分布,方便对炉体内的温度进行调控,同时,对工件进行充分固定,避免工件运行时不稳定,从而保证工件均匀受热,提高工件热处理效果,本发明提出一种高频厚壁直缝不锈钢焊管的生产工艺。

2、本发明解决其技术问题所采用的技术方案是:本发明所述一种高频厚壁直缝不锈钢焊管的生产工艺,所述生产工艺中采用热处理炉对焊管进行热处理;

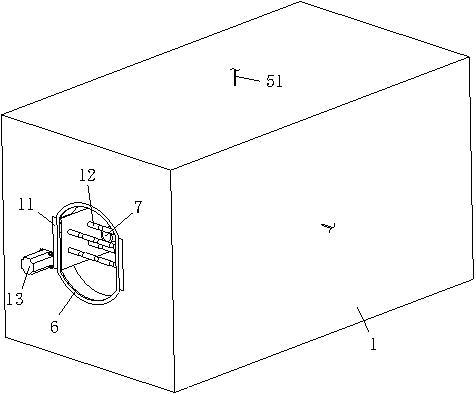

3、所述热处理炉包括炉体,所述炉体内安装有安装架,所述安装架上安装有夹辊,所述炉体上出料的一端表面上安装有电机,所述电机通过链条带动安装架上的夹辊转动,所述安装架内部安装有弹簧,所述夹辊在弹簧的弹性作用下相互靠近,夹辊对工件进行夹紧运送;

4、所述炉体的内壁上安装有加热块,所述加热块位于工件的下方,所述炉体的内壁上安装有通风块,所述通风块上安装有气管,所述气管连接到外置的风扇上,所述风扇从炉体内抽取空气后重新送入气管中;

5、所述炉体上两端的开口处均安装有气封环,所述工件从气封环中间穿过,所述气封环的内壁上开设有气孔,所述气封环中喷出保护气体,所述保护气体包括氮气、二氧化碳。

6、优选的,所述炉体的内壁上安装有弧形板,所述弧形板相互组合使炉体内的空间呈圆筒形状,所述工件在圆筒形状的中间位置进行加热;

7、所述弧形板为多层弧形单元相互组合得到,所述弧形单元之间相互活动连接,所述炉体内的圆筒形状的直径通过增减弧形单元的数量进行调整。

8、优选的,所述通风块上安装有弹性板,所述弹性板位于相邻的两个弧形板之间,所述弹性板组合形成通风通道,所述弹性板对弧形单元之间的空隙进行遮挡,所述通风块上的气孔倾斜设置。

9、优选的,所述弧形板的弧形单元之间安装有反射板。

10、优选的,所述弧形单元之间安装有连接架,所述反射板安装在连接架上,所述反射板在相邻的弧形单元之间处于悬浮状态。

11、优选的,所述炉体上开设有安装腔,所述安装腔内安装有电动推杆,所述电动推杆的末端连接在弧形单元上,所述弧形板中的各个弧形单元分别被一个电动推杆带动;

12、所述连接架为伸缩杆。

13、优选的,所述夹辊的表面上开设有弧形槽,所述工件位于弧形槽中。

14、优选的,所述工艺包括以下步骤:

15、s1:根据待处理的焊管工件的规格,通过控制器控制电动推杆进行移动,使得弧形单元之间相互靠近或远离,以便调整炉体内呈圆筒形状空间大小;

16、s2:在热处理炉内的空间大小调整完毕后,工作人员启动加热块对热处理炉内的空间升温到热处理温度;

17、s3:通过传送带将焊接机上焊接完成后的待处理的工件输送到热处理炉内进行加热、保温;

18、s4:待工件保温完成后,通过电机带动夹辊将工件从热处理炉内送出,然后对工件清除毛刺、定径、矫直、探伤以及飞锯剪切,得到长度符合要求的管件,之后再对管件进行后续处理,得到成品不锈钢焊管。

19、本发明的有益效果如下:

20、1.本发明所述一种高频厚壁直缝不锈钢焊管的生产工艺,在根据生产工艺对工件进行处理时,会根据待处理工件的规格大小,对热处理炉的内部空间进行调整,使得热处理炉内部的空间大小与待处理工件的大小相互适应,避免热处理炉内的空间过大,导致热处理炉空间中热量容易出现不均匀分布和不容易精准调控、以及热处理炉内的热量存在不必要的散失,造成能量浪费的问题,避免影响工件的热处理效果以及增加生产成本,同时,热处理过程中,对工件进行充分夹紧固定,保证工件在热处理炉内运行稳定,进一步避免影响到工件的热处理效果。

21、2.本发明所述一种高频厚壁直缝不锈钢焊管的生产工艺,通过设置通过设置夹辊、通风块、弧形板以及气封环,使得工件在炉体内部被充分夹紧固定,保证工件在炉体内运行稳定,并且使炉体内的空气从通风块处重新吹出,使热空气在炉体内进行循环流动,保证炉体内热量分布均匀,从而保证工件的热处理效果良好。

22、3.本发明所述一种高频厚壁直缝不锈钢焊管的生产工艺,通过设置弧形板、电动推杆、反射板以及连接架,使得炉体内的弧形板的厚度能够被工作人员控制调整,改变炉体内的空间大小,使炉体内的空间大小适应待处理的工件的规格,避免炉体内的空间过大,影响热处理炉的生产效率,造成能量浪费,以及影响工件的热处理效果。

技术特征:1.一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述生产工艺中采用热处理炉对焊管进行热处理;

2.根据权利要求1所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述炉体(1)的内壁上安装有弧形板(3),所述弧形板(3)相互组合使炉体(1)内的空间呈圆筒形状,所述工件(7)在圆筒形状的中间位置进行加热;

3.根据权利要求2所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述通风块(5)上安装有弹性板(52),所述弹性板(52)位于相邻的两个弧形板(3)之间,所述弹性板(52)组合形成通风通道,所述弹性板(52)对弧形单元之间的空隙进行遮挡。

4.根据权利要求2所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述弧形板(3)的弧形单元之间安装有反射板(4)。

5.根据权利要求4所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述弧形单元之间安装有连接架(41),所述反射板(4)安装在连接架(41)上,所述反射板(4)在相邻的弧形单元之间处于悬浮状态。

6.根据权利要求5所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述炉体(1)上开设有安装腔(14),所述安装腔(14)内安装有电动推杆(31),所述电动推杆(31)的末端连接在弧形单元上,所述弧形板(3)中的各个弧形单元分别被一个电动推杆(31)带动;

7.根据权利要求1所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述夹辊(12)的表面上开设有弧形槽(121),所述工件(7)位于弧形槽(121)中。

8.根据权利要求1-7任一项所述一种高频厚壁直缝不锈钢焊管的生产工艺,其特征在于:所述工艺包括以下步骤:

技术总结本发明属于焊接钢管技术领域,具体的说是一种高频厚壁直缝不锈钢焊管的生产工艺,包括以下步骤:S1:根据待处理的工件的规格,对弧形单元移动,调整炉体内空间大小;S2:在热处理炉内的空间大小调整完毕后,工作人员启动加热块对热处理炉内的空间升温到热处理温度;S3:通过传送带将焊接机上焊接完成后的工件送入热处理炉内进行热处理;S4:完成热处理后,将工件从热处理炉内送出,对工件进行后续处理;本发明可调整热处理炉内空间与工件相匹配,并配合对炉体内空气的循环流动,方便对温度进行调控,使热量均匀分布,同时,对工件进行充分固定,避免工件运行时不稳定,从而保证工件均匀受热,提高工件热处理效果。技术研发人员:顾卫东受保护的技术使用者:河源市昕隆实业集团有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278740.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种孕育装置的制作方法

下一篇

返回列表