一种0.3mm厚度以下超薄无取向电工钢及其生产方法与流程

- 国知局

- 2024-08-22 15:02:22

本发明属于无取向电工钢,具体涉及一种0.3mm厚度以下超薄无取向电工钢及其生产方法。

背景技术:

1、无取向电工钢,多应用于电机转子、压缩机和发电机等零部件。目前电工钢的生产均采用转炉→rh→连铸→热轧→常化→冷轧→退火的工艺路线进行生产,但是此种生产方法常用来生产一般厚度(0.5mm以上)的无取向电工钢。如果采用此工艺路线生产0.3mm厚度以下的超薄无取向电工钢,轧制过程中易出现加工硬化不利于冷轧轧制,同时轧制超薄无取向硅钢厚度的压下量太大,超出轧制工艺有益压下量75-85%的范围,会提高轧制过程中产生不利织构(111)的比例,恶化产品的电磁性能。

2、硅钢成品的厚度越薄,越能降低铁芯损耗,根据涡流损耗的计算公式,厚度减薄可以大幅降低硅钢的涡流损耗,但是与此同时磁极化强度也会逐渐变小,这样不利于电机的驱动动力的提升。如何在降低铁芯损耗的同时兼顾磁极化强度亦确保电机驱动动力,这是目前急需解决的技术问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种0.3mm厚度以下超薄无取向电工钢及其生产方法,其兼具低铁损、高磁感并具有优异的力学性能。

2、本发明采取的技术方案如下:

3、一种0.3mm厚度以下超薄无取向电工钢,所述超薄无取向电工钢的化学成分及重量百分比如下:als 0.70~0.95%,si=(1.4~1.6)*als+2%,c+s+n≤0.0060%,p≤0.0040%,sn 0.040~0.070%,mn 0.2~0.5%,其余为fe及不可避免的杂质。

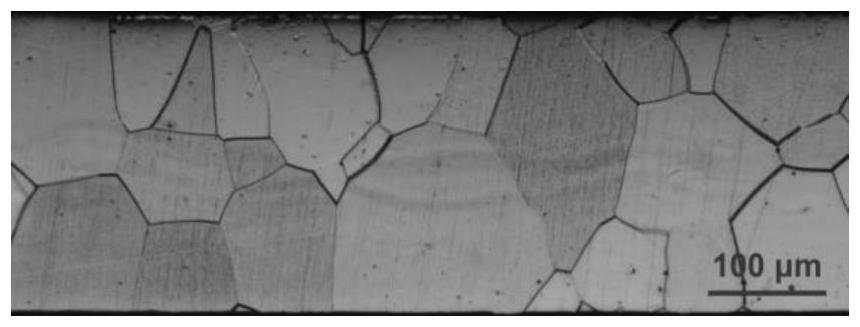

4、所述超薄无取向电工钢的金相组织为铁素体;晶粒尺寸为100-150μm;有利织构{110}的体积百分比≥15%。

5、所述超薄无取向电工钢的铁损p1.0/400 10~14w/kg,磁感b5000≥1.69t,屈服强度rp0.2 400~480mpa,抗拉强度rm为520~600mpa,延伸率a50 15~20%。

6、本发明还提供了所述的0.3mm厚度以下超薄无取向电工钢的生产方法,所述生产方法包括以下步骤:连铸—热轧—常化—一次冷轧—中间退火—二次冷轧—最终退火;所述热轧、一次冷轧、二次冷轧的压下率分别为98.9~99.1%、55.0~76.0%、50.0~78.0%。

7、所述连铸步骤中,通过开启2~3对电磁搅拌辊,同时控制电磁搅拌辊的电流为350-500a、频率为3.0-4.5hz,控制铸坯等轴晶的体积百分比为45%以上。通过对电磁搅拌的电搅数量和电流、频率等参数控制,将等轴晶的比例控制在45%以上,以防止柱状晶比例太高而造成钢卷成品出现瓦楞纹缺陷;并配合后续的热轧大压下率的轧制,增加有利织构{110}的比例在热轧结束后达到10%以上,提高电磁性能。

8、进一步地,所述连铸步骤中,铸坯的厚度为230mm。

9、所述热轧步骤中,加热温度控制在1100~1200℃,加热时间控制在150~220min,其中均热段的时间控制在30~60min,铸坯出炉温度控制在1050~1150℃。

10、所述热轧步骤中,粗轧轧制完后的温度为920-1000℃,精轧轧制后的温度为800-880℃;水冷至550-630℃进行卷取。

11、进一步地,所述热轧步骤中,精轧至厚度为2.0-2.5mm。粗轧经r1、r2机组进行轧制;精轧采用7机架轧制。

12、所述常化步骤中,常化处理的条件为:860-900℃加热保温30-50s,常化后热卷的晶粒尺寸控制在90-120μm。

13、进一步地,常化之后还包括抛丸、酸洗的步骤。钢卷经过常化炉后加深了钢卷表面的氧化层,而通过抛丸机对钢卷表面喷射细小钢丸至钢卷表面,可将钢卷表面的氧化层破碎,这样再进入酸槽进行酸洗后,能够将钢卷表面的氧化铁皮去除。

14、所述一次冷轧步骤中,控制乳化液的浓度在4.0-5.5%,皂化值在100以上,轧制后带钢的表面的残油残铁控制在250mg/㎡以内。

15、乳化液的浓度指的是将直接采购的乳化液与脱盐水混合后,其在脱盐水中的配比浓度。

16、进一步地,一次冷轧步骤中,采用60-80mm辊径的二十辊轧机进行轧制;轧制至0.6-0.9mm厚度。

17、所述中间退火步骤中,钢卷进入罩式退火炉中进行退火,炉内采用还原性气氛进行保护,退火温度控制在780-850℃,保温时间控制在15-24h,采用罩内缓冷的方式进行冷却,冷却至80℃将钢卷进行空冷。

18、所述罩内缓冷指的是不提供任何热源和冷源,直接在罩内空冷。

19、进一步地,所述还原性气氛为氢气。

20、所述二次冷轧步骤中,轧制至成品厚度0.2-0.3mm范围内。

21、进一步地,二次冷轧步骤中,采用60-80mm辊径的二十辊轧机进行轧制。

22、所述最终退火步骤中,采用氮氢混合气进行保护,露点温度控制在-30℃以下;rtf段加热温度控制在900~1000℃,加热时间控制在50~100s;均热段温度控制在950~1050℃,保温时间控制在30~50s。

23、进一步地,最终退火步骤中,氮氢混合气中,氢气的体积百分数为5-20%。

24、进一步地,所述最终退火步骤之前还包括碱洗、刷洗、水洗步骤。

25、本发明提供的0.3mm厚度以下超薄无取向电工钢,其成分中si和als含量的控制主要是为了提高硅钢产品的电阻率,能够有效的降低铁损,同时也能够确保材料的力学性能;控制残余元素c+s+n≤0.0060%,对残余元素控制越低,有利防止第二相的析出,利于晶粒的长大;sn的加入可以促进晶界偏聚,晶粒粗化,阻碍{111}织构的形成,促使{110}织构的产生,同时引起晶界强化和固溶强度,以提高无取向电工钢的力学性能。

26、本发明提供的0.3mm厚度以下超薄无取向电工钢的成分中,依据als的含量来确定si的含量,als含量高可以降低硅钢延展性,适当匹配si含量利于轧制,减少轧制出现的裂口和断带,且als和si能够提高电阻率,对铁损的降低有着重要的作用,同时si也能够达到提高产品力学性能的作用。mn的作用是提高电阻率,但效果相对弱于si,还能够提高钢的力学性能的作用。通过控制钢中si、mn及sn的含量,将无取向电工钢的屈服强度rp0.2控制在400~480mpa,rm控制在520~600mpa,延伸率a50控制在15~20%,这样的力学性能能够保证无取向电工钢成品使用时不易发生变形。

27、本发明提供的0.3mm厚度以下超薄无取向电工钢的生产方法中,通过控制连铸的电磁搅拌参数及热轧的大压下率控制,达到提高控制柱状晶和等轴晶的比例,并通过热轧的大压下率的轧制,保留甚至提高有利织构{110}的比例达10%以上,从而提高电磁性能。

28、在冷轧阶段,分别通过压下率分别在55.0~76.0%、50.0~78.0%的常化后的一次冷轧和中间退火后的二次轧制来避免大压下率轧制产生的加工硬化,同时经过两次冷轧压下率和退火工艺的合理控制,可以得到合适的晶粒尺寸大小,以提高有利织构{110}的比例在15%以上,从而提高电磁性能。

29、为保证带钢的表面质量良好,本发明采用罩式退火炉进行退火,并通过控制二十辊轧机轧制的乳化液浓度、皂化值及轧后带钢表面的残油残铁量,通过罩式炉内的保护气氛的协调控制达到清洗带钢表面的作用,确保罩式退火后的带钢板面的清洁度,相较于常规生产更节约成本。

30、与现有技术相比,本发明具有以下有益效果:

31、本发明提供了一种0.3mm厚度以下超薄无取向电工钢,其超薄的厚度降低了无取向电工钢的铁损,并通过对生产工艺的控制保证了无取向电工钢的成品晶粒尺寸为100-150μm,有利织构{110}的比例在15%以上,确保了超薄无取向电工钢的磁感b5000≥1.69t,并同时具有优异的力学性能。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280880.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表