一种气体质量流量控制装置以及控制方法与流程

- 国知局

- 2024-08-22 15:05:46

本发明涉及气体流量控制,尤其是指一种气体质量流量控制装置以及控制方法。

背景技术:

1、在当今社会,半导体行业正以前所未有的速度推动着全球科技的进步,其核心在于不断提升芯片的集成度与性能,进而对生产过程中的每一个环节提出了更为苛刻的要求,尤其在气体质量流量控制领域,任何细微的误差都可能直接影响半导体器件的良率与生产效率,从而导致高昂的成本损失。因此,开发一种既能满足高精度要求,又能适应半导体制造特殊环境的气体质量流量控制装置,成为了行业迫切需要解决的核心问题。

2、传统气体质量流量计作为半导体制造过程中不可或缺的组件,其性能直接关系到工艺气体的精确供给,这对减少设备故障停机时间至关重要。然而,现有的流量控制技术仍存在显著的局限性,特别是对于气体流量的精确控制和快速响应方面,往往无法完全满足半导体工业日益增长的需求。具体而言,市场上流通的多数气体流量控制装置依赖于标准直型毛细管设计,这种设计虽然成熟,但在追求更小流量范围及更高精度时遭遇瓶颈,毛细管直径的限制(通常难以低于0.2mm)严重制约了在低流量条件下的测量准确度,这对于微纳制造工艺尤为不利。

3、此外,现有的解决方案多通过增减毛细管数量与调整其尺寸来适应不同的流量范围,这不仅导致了产品线的多样化与复杂化,还增加了生产和维护的难度及成本。每款针对特定流量范围的产品都需要独立设计和制造,不仅延长了研发周期,而且在实际应用中,更换不同流量需求的设备也变得极为不便,加之,为了维持层流状态以确保测量精度,对毛细管内壁的光滑度有极高要求,这无疑又提升了加工难度和成本。种种因素共同作用,限制了现有气体流量控制器的测量精度、流量适用范围以及整体的经济性和可靠性。

4、鉴于此,研发一种新的气体质量流量控制装置,旨在突破现有技术的局限,实现超精密流量控制,尤其是在小流量条件下,同时简化设计与维护流程,降低综合成本,成为了解决上述问题的关键所在。

技术实现思路

1、本发明旨在提供一种高精度、快响应、低成本的气体质量流量控制装置,通过创新设计克服小流量测量难题,简化结构,广泛适应不同流量需求,提升半导体制造效率。

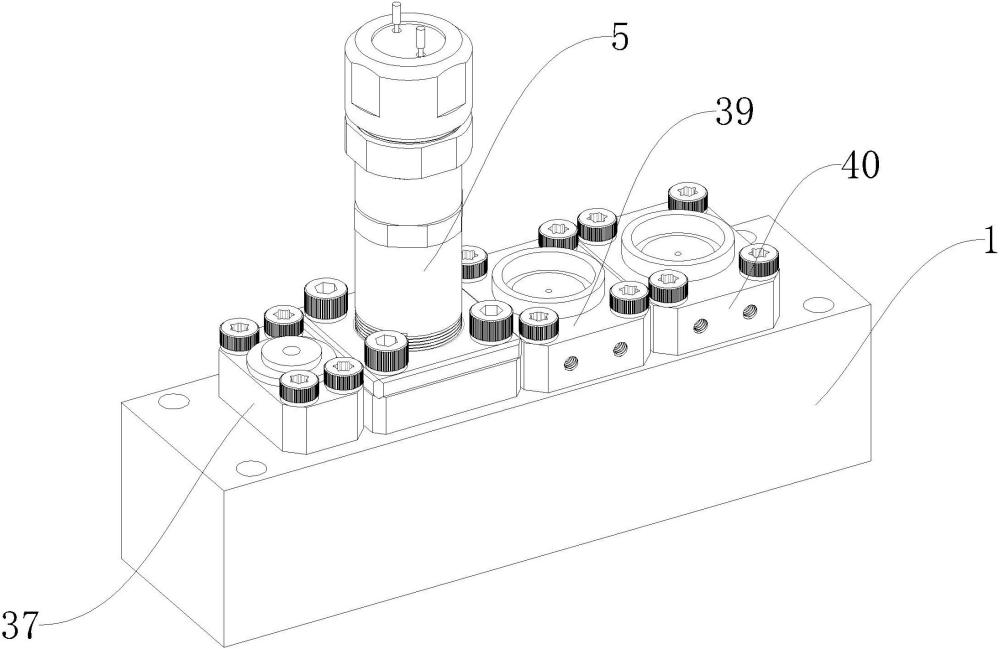

2、为达到上述目的,本发明采用了下列技术方案之一:一种气体质量流量控制装置,包括壳体,所述壳体内开设有气体流道,所述壳体上还开设有与所述气体流道相连通的气流入口以及气流出口,还包括,

3、流量调节阀,所述壳体内开设有与所述气体流道相连通的调节室,所述调节室位于所述气流入口与所述气流出口之间,所述流量调节阀配置在壳体上,并用于动态调整流经所述调节室的气体流量;

4、层流组件,所述壳体内开设有与所述气体流道相连通的层流室,所述层流室位于所述调节室与所述气流出口之间,所述层流组件配置在所述层流室中,用于使流经所述层流室的气体处在层流状态;

5、压差检测单元,设置在所述壳体上,用于检测流经所述层流室的气体压力变化,并生成压差信号;

6、控制模块,分别与所述流量调节阀以及所述压差检测单元电连接,用于根据所述压差检测单元反馈的压差信号得到流经所述层流室气体的实际工况流量,并将实际工况流量转换为实际标况流量,然后与预设的目标工况流量进行比较后生成控制信号,之后发送给所述流量调节阀,所述流量调节阀根据所述控制信号调节流经所述调节室的气体流量。

7、优选地,所述气体流道为折弯式多段流道结构,包括依次连通的第一流道、第二流道、第三流道、第四流道、第五流道和第六流道,所述第一流道与所述气流入口相连通,所述第三流道与所述调节室相连通,所述第四流道分别与所述调节室和所述层流室相连通,所述第五流道与所述层流室相连通,所述第六流道与所述气流出口相连通。

8、优选地,所述层流组件包括基座、进气板和多块叠片,所述基座固定在所述层流室内,多块所述叠片上下堆叠在所述基座的上端,每块所述叠片的中心开设有通孔,多个所述通孔之间形成气流通道,所述进气板压设在顶部所述叠片的上端,所述进气板上开设有与所述第四流道相连通的进气口,至少一组相邻两块所述叠片之间设置有层流片,所述层流片的中心开设有与所述通孔同轴分布的孔道,且所述层流片上辐射分布有多个流道槽,所述流道槽的末端延伸至所述叠片的外侧。

9、优选地,所述层流片的截面形状为圆形结构,多个所述流道槽以所述孔道的中心为圆心,沿径向向外延伸,且每个所述流道槽具有一进口段和出口段,所述进口段靠近所述孔道设置,所述出口段的末端位于所述叠片的外侧。

10、优选地,所述层流片的边缘周向均匀分布有多个突出部,使得相邻所述突出部之间形成向内凹陷的凹陷区域,每块所述叠片的边缘周向均匀设置有多个延伸板,相邻所述延伸板之间形成凹槽,当多块所述叠片上下堆叠时,所述突出部位于相邻两块所述叠片之间的凹槽内,所述凹陷区域则与所述延伸板的位置相对应。

11、优选地,所述基座的上端安装有用于限定所述叠片和所述层流片位置的夹持件,所述夹持件包括连接在所述基座上的底圈和周向均匀固定在所述底圈上的多个夹持片,每个所述夹持片自上而下开设有夹持槽,所述延伸板卡设在对应所述夹持槽内,所述层流片的边缘周向均匀固定有多个向外延伸的限位筋,所述限位筋也位于所述夹持槽内。

12、优选地,还包括第一压力传感器,所述第一压力传感器设置在所述壳体上,所述壳体内开设有第一检测腔,所述第一检测腔位于所述第一流道与所述第二流道的交汇处,所述第一压力传感器的探头水平安装在所述第一检测腔内。

13、优选地,所述压差检测单元包括第二压力传感器和第三压力传感器,所述壳体上设置有第二检测腔和第三检测腔,所述第二检测腔通过分流通道与所述第四流道相连通,所述第二压力传感器的探头水平安装在所述第二检测腔内,所述第三检测腔位于所述第五流道与所述第六流道的交汇处,所述第三压力传感器的探头水平安装在所述第三检测腔内。

14、优选地,所述第三流道与所述调节室的交汇处安装有用于过滤杂质的过滤器。

15、为达到上述目的,本发明采用了另一个技术方案为:一种气体质量流量控制方法,采用了气体质量流量控制装置,其步骤如下,

16、s1:获取当前工作环境中的工况压力和工况温度;

17、s2:通过应用第一公式得到气体通过层流室的实际工况流量,第一公式为,其中,为实际工况流量,为气体动力粘度,k为层流组件的几何常数,为入口压力,为出口压力;

18、s3:通过应用第二公式,将s2中得到的实际工况流量转换为实际标况流量,第二公式为,其中,为实际标况流量,为实际工况流量,为标况温度,为工况温度,为标况压力,为工况压力;

19、s4:控制模块根据获得的实际标况流量与预设的目标工况流量进行比较,然后基于比较结果生成控制信号,通过电连接控制流量调节阀的动作,以调节流经所述调节室的气体流量。

20、与现有技术相比较,本发明的优点在于:本装置能够动态调整气体流量,实现高精度的流量控制,层流组件的引入优化了气体流动状态,与传统依赖固定尺寸毛细管的流量计不同,此装置能够灵活调节流量而无需更换物理组件,压差检测单元和控制模块的联合应用,实现了气体流量的自动监测与调节,提高了系统的响应速度和控制准确性,整个系统通过精细调控气体流量,既满足了工业过程中对气体流量控制的高标准要求,又提高了整体系统效率和稳定性。

21、具体而言,将流量调节阀设置在调节室内,这个空间设置允许气体在进入层流室之前进行初步调整,进一步增强了对流体流态的控制,保证了流量检测与调节的精准配合,此外本装置不仅通过层流组件和压差检测单元的联合作用精确测量流体质量流量,更通过控制模块对流量调节阀的智能控制,实现了更为精细的流量调节功能,这种结构不仅能提供对实时流量的精确检测和调节,还能针对不同的工况需求,动态优化气体流量的调节策略,以保证气体在各种工况下的稳定供应,显著提高了控制系统的适应性和可靠性,最重要的是,本装置通过实际工况流量与目标流量的智能比对,能够有效地抵消环境变化对流量控制的影响,保证了在广泛的工作条件下的稳定性和高效性。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281125.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表