一种融合数据模型与机理辨识的机组汽温控制系统和方法与流程

- 国知局

- 2024-08-22 14:52:30

本发明属于发电机组的智能控制领域,具体涉及一种融合数据模型与机理辨识的机组汽温控制系统和方法。

背景技术:

1、利用人工智能、数据深度学习建模等技术,提升传统火电机组的经济环保指标,优化主辅机设备的运行状况,增强能源电力的保供能力,依然是当前电力领域的研究热点。传统的控制以及单变量广义预测控制难以适应锅炉减温水控制系统多变量、大延迟等的控制要求,在机组面临快速升降负荷的工况下,由于一级喷水减温器阀门调节效果不理想,经常出现过热器或者再热器金属壁温超限或温度过低的问题,无法达到理想的控制效果。

2、当前,机组汽温控制关键技术在国内外发电领域已经进行了大量的研究工作,由于缺乏对数据深度挖掘、系统工艺机理、设备运行特性的深刻理解,导致在实施过程中对有效参数的提取、特征值域的建立、边界条件的设置、过程控制流程的理解、节能控制策略的优化、应用控制算法的研究等方面存在不足,实际应用效果不理想。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种融合数据模型与机理辨识的机组汽温控制系统和方法,一级喷水减温器阀门调节效果上升,避免出现过热器或者再热器金属壁温超限或温度过低的问题,达到机组理想的汽温控制效果。

2、本发明采用如下技术方案来实现的:

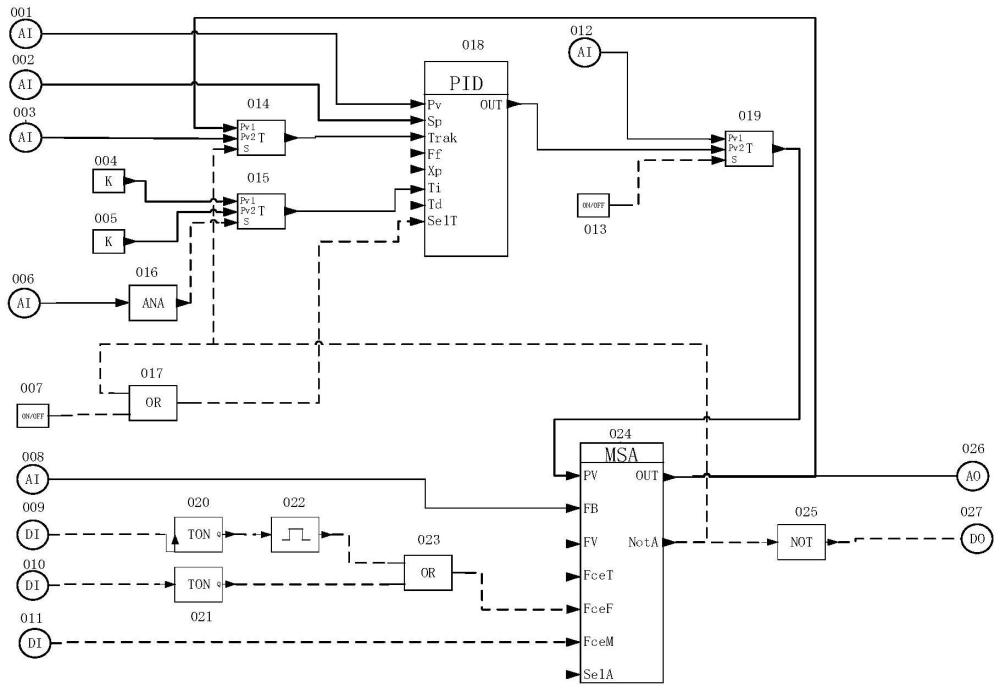

3、一种融合数据模型与机理辨识的机组汽温控制系统,包括第一常数模块、第二常数模块、第一投切模块、主燃料跳闸、第二投切模块、第一切换模块、第二切换模块、限幅模块、第一或模块、pid调节模块、第三切换模块、第一延时模块、第二延时模块、脉冲模块、第二或模块、手操器模块和非模块;

4、一级减温减温阀后温度的模拟量输入端连接至pid调节模块的“pv”端;一级减温主调输出的模拟量输入端连接至pid调节模块的“sp”端;手操器模块的输出端“out”连接至第一切换模块的“pv1”端,一级减温输出的模拟量输入端连接至第一切换模块的“pv2”端,手操器模块的输出端“nota”连接至第一切换模块的“s”端,第一切换模块的输出端连接至第一切换模块的“trak”端;第一常数模块连接至第二切换模块的“pv1”端,第二常数模块连接至第二切换模块的“pv2”端,一级减温左侧指令的模拟量输入端连接至限幅模块,限幅模块的输出端连接至第二切换模块的“s”端,第二切换模块的输出端连接至至pid调节模块的“ti”端;手操器模块的输出端“nota”和第一投切模块都连接至第一或模块,第一或模块的输出端连接至pid调节模块的“selt”端;

5、pid调节模块的输出端“out”连接至第三切换模块的“pv2”端,汽温智能模型输出连接至第三切换模块的“pv1”端,第二投切模块连接至第三切换模块的“s”端,第三切换模块的输出端连接至手操器模块的“pv”端;一级过热器减温喷水调节阀阀位反馈的模拟量输入信号连接至手操器模块的“fb”端;辅机故障减负荷的开关量输入信号连接至第一延时模块,第一延时模块的输出端连接至脉冲模块,主燃料跳闸的开关量输入信号连接至第二延时模块,脉冲模块的输出端和第二延时模块的输出端都连接至第二或模块,第二或模块的输出端连接至手操器模块的“fcef”端;切手动条件的开关量输入信号连接至手操器模块的“fcem”端;手操器模块的“out”输出端连接至一级过热器减温喷水调节阀控制指令,手操器模块的“nota”输出端连接至一级减温自动。

6、本发明进一步的改进在于,手操器模块的输出端“nota”连接至第一切换模块的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

7、本发明进一步的改进在于,限幅模块的输出端连接至第二切换模块的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

8、本发明进一步的改进在于,第二投切模块连接至第三切换模块的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

9、一种融合数据模型与机理辨识的机组汽温控制方法,该方法基于所述的一种融合数据模型与机理辨识的机组汽温控制系统,包括:

10、利用一级减温减温阀后温度的实时变化作为pid调节模块的输入端,来对一级减温主调阀进行动态调节,此状态为自动控制状态;当出现辅机故障减负荷或主燃料跳闸时,此时为异常故障工况,则直接触发手操器模块的“fcef”端,一级过热器减温喷水调节阀控制指令输出直接变为“0”,来关闭一级过热器减温喷水调节阀,保障机组的安全;当切手动条件变为“1”时,则直接触发手操器模块的“fcem”端,此时一级过热器减温喷水调节阀从自动控制状态直接切换为手动控制状态,一级过热器减温喷水调节阀的开度大小由运行人员的手动控制的指令为准。

11、本发明进一步的改进在于,汽温智能模型输出利用机组运行参数历史库中积累的不同工况下,机组负荷、给水流量、总煤量、减温水流量、多种磨煤机组合方式、烟气挡板开度、总风量、一次风量、燃尽风量、燃烧器摆角以及过热器、再热器左右侧汽温等参数,基于多变量广义预测方法建立智慧模型,以实现主、再热汽温的超前预测,并根据锅炉惯性、制粉系统惯性时间做出适时、准确的调整。

12、本发明进一步的改进在于,运行人员投入第二投切模块为“1”时,则选择汽温智能模型输出,此时一级过热器减温喷水调节阀投入自动控制状态,一级过热器减温喷水调节阀开度即与汽温智能模型输出保持一致,此时一级过热器减温喷水调节阀受汽温智能模型输出控制进行动态智能调整,实现阀门提前进行适配机组主、再热汽温的预测调整控制,保证机组的安全高效稳定。

13、本发明进一步的改进在于,当出现辅机故障减负荷或主燃料跳闸时,此时为异常故障工况,则直接触发手操器模块的“fcef”端,一级过热器减温喷水调节阀控制指令输出直接变为“0”,来关闭一级过热器减温喷水调节阀,保障机组的安全。

14、本发明进一步的改进在于,当切手动条件变为“1”时,则直接触发手操器模块的“fcem”端,此时一级过热器减温喷水调节阀从自动控制状态直接切换为手动控制状态,一级过热器减温喷水调节阀的开度大小由运行人员的手动控制的指令为准。

15、本发明至少具有如下有益的技术效果:

16、本发明所述的一种融合数据模型与机理辨识的机组汽温控制方法,本发明利用汽温优化模型结合优化控制的方法,实现机组汽温的精准控制,满足机组各工况下汽温维持理想的稳定状态,保障机组运行过程的安全稳定。

技术特征:1.一种融合数据模型与机理辨识的机组汽温控制系统,其特征在于,包括第一常数模块(004)、第二常数模块(005)、第一投切模块(007)、主燃料跳闸(010)、第二投切模块(013)、第一切换模块(014)、第二切换模块(015)、限幅模块(016)、第一或模块(017)、pid调节模块(018)、第三切换模块(019)、第一延时模块(020)、第二延时模块(021)、脉冲模块(022)、第二或模块(023)、手操器模块(024)和非模块(025);

2.根据权利要求1所述的一种融合数据模型与机理辨识的机组汽温控制系统,其特征在于,手操器模块(024)的输出端“nota”连接至第一切换模块(014)的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

3.根据权利要求1所述的一种融合数据模型与机理辨识的机组汽温控制系统,其特征在于,限幅模块(016)的输出端连接至第二切换模块(015)的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

4.根据权利要求1所述的一种融合数据模型与机理辨识的机组汽温控制系统,其特征在于,第二投切模块(013)连接至第三切换模块(019)的“s”端,当为“1”时,输出为“pv1”端的值,当为“0”时,输出为“pv2”端的值。

5.一种融合数据模型与机理辨识的机组汽温控制方法,其特征在于,该方法基于权利要求1至4中任一项所述的一种融合数据模型与机理辨识的机组汽温控制系统,包括:

6.根据权利要求5所述的一种融合数据模型与机理辨识的机组汽温控制方法,其特征在于,汽温智能模型输出(012)利用机组运行参数历史库中积累的不同工况下,机组负荷、给水流量、总煤量、减温水流量、多种磨煤机组合方式、烟气挡板开度、总风量、一次风量、燃尽风量、燃烧器摆角以及过热器、再热器左右侧汽温等参数,基于多变量广义预测方法建立智慧模型,以实现主、再热汽温的超前预测,并根据锅炉惯性、制粉系统惯性时间做出适时、准确的调整。

7.根据权利要求6所述的一种融合数据模型与机理辨识的机组汽温控制方法,其特征在于,运行人员投入第二投切模块(013)为“1”时,则选择汽温智能模型输出(012),此时一级过热器减温喷水调节阀投入自动控制状态,一级过热器减温喷水调节阀开度即与汽温智能模型输出(012)保持一致,此时一级过热器减温喷水调节阀受汽温智能模型输出(012)控制进行动态智能调整,实现阀门提前进行适配机组主、再热汽温的预测调整控制,保证机组的安全高效稳定。

8.根据权利要求7所述的一种融合数据模型与机理辨识的机组汽温控制方法,其特征在于,当出现辅机故障减负荷(009)或主燃料跳闸(010)时,此时为异常故障工况,则直接触发手操器模块(024)的“fcef”端,一级过热器减温喷水调节阀控制指令(026)输出直接变为“0”,来关闭一级过热器减温喷水调节阀,保障机组的安全。

9.根据权利要求8所述的一种融合数据模型与机理辨识的机组汽温控制方法,其特征在于,当切手动条件(011)变为“1”时,则直接触发手操器模块(024)的“fcem”端,此时一级过热器减温喷水调节阀从自动控制状态直接切换为手动控制状态,一级过热器减温喷水调节阀的开度大小由运行人员的手动控制的指令为准。

技术总结本发明一种融合数据模型与机理辨识的机组汽温控制系统和方法,该系统包括第一常数模块、第二常数模块、第一投切模块、主燃料跳闸、第二投切模块、第一切换模块、第二切换模块、限幅模块、第一或模块、PID调节模块、第三切换模块、第一延时模块、第二延时模块、脉冲模块、第二或模块、手操器模块和非模块;该方法利用一级减温减温阀后温度的实时变化作为PID调节模块的输入端,来对一级减温主调阀进行动态调节,此状态为自动控制状态;当出现辅机故障减负荷或主燃料跳闸时,此时为异常故障工况,则直接触发手操器模块的“FceF”端,一级过热器减温喷水调节阀控制指令输出直接变为“0”,来关闭一级过热器减温喷水调节阀,保障机组的安全;当切手动条件变为“1”时,则直接触发手操器模块的“FceM”端,此时一级过热器减温喷水调节阀从自动控制状态直接切换为手动控制状态,一级过热器减温喷水调节阀的开度大小由运行人员的手动控制的指令为准。技术研发人员:吴青云,谭祥帅,牛利涛,高景辉,何信林,高奎,陈志刚,王海涛,郭云飞,蔺奕存,李昭,赵威,王涛,赵如宇,王林,刘世雄,王航飞,刘帅,姚智,王昊受保护的技术使用者:西安热工研究院有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280204.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表