双极性电池堆及其制造方法与流程

- 国知局

- 2024-08-22 15:12:22

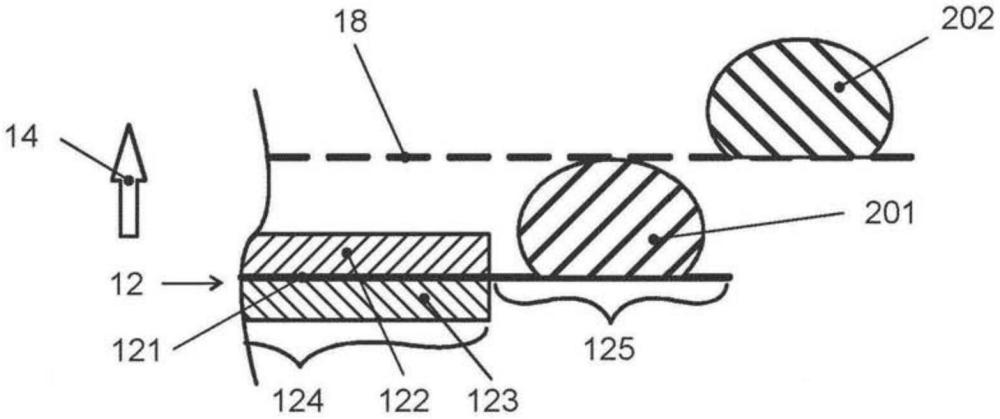

本发明涉及用于制造双极性电池堆的方法,该方法包括以下步骤:a)提供第一双极性电极,该第一双极性电极包括能导电的承载膜,承载膜具有两侧涂覆有电极材料的承载膜中心区域和完全环绕承载膜中心区域且不含电极材料的承载膜边缘区域,b)在承载膜边缘区域上以优选闭合的、环绕承载膜中心区域的环的形式施布由能挤出的密封材料构成的第一密封道,c)在所述第一密封道上放置电绝缘的、能渗透离子的、面式的隔膜,该隔膜在横向方向上在整个周边探伸超出承载膜中心区域,d)在隔膜的探伸超出承载膜中心区域的边缘区域上以优选闭合的、环绕承载膜中心区域的环的形式施布由能挤出的密封材料构成的第二密封道,e)将以相同方式构建且取向的另外的双极性电极利用其承载膜边缘区域放置在所述第二密封道上,并且f)重复步骤b至e,直到达到预定数量的按这种方式堆叠的双极性电极。本发明还涉及双极性电池堆,其包括:-多个在堆叠方向上堆叠的双极性电极,这些双极性电极分别包括能导电的承载膜,承载膜具有两侧涂覆有电极材料的承载膜中心区域和完全环绕承载膜中心区域且不含电极材料的承载膜边缘区域,其中,每两个相邻的双极性电极之间存在填充有电解液的间隙,-布置在所述间隙中的与间隙的数量相当的多个电绝缘的、能渗透离子的、面式的隔膜,这些隔膜在横向方向上在整个周边探伸超出承载膜中心区域,以及-在横向方向上在整个周边密闭间隙的由密封材料构成的封缄壁部,承载膜边缘区域和隔膜边缘在整个周边嵌入该密封材料中。

背景技术:

1、类属的双极性电池堆及其制造方法由de 10 2018 201 693 a1公知。

2、在机动车辆日益电气化的背景下,高功率密度的牵引电池变得越来越重要。在其他技术领域中也需要紧凑的高性能电池。在此,所谓的叠层电池(其也被称双极性电池堆)的概念已得到了证明。与目前仍优先使用的传统电池相比,这种叠层电池能够实现明显提升的功率密度。叠层电池包括由双极性电极构成的叠层堆。双极性电极是一种导电的、往往为膜状的承载层,其两侧都铺设有活性材料,该活性材料在电池之内代表了电极,即相邻电池单体的阳极或阴极。在一侧被用于阳极且在另一侧被用于阴极的活性材料根据具体选择的电池类型而不同,但在此统称为电极材料。此类双极性电极被如下这样地堆叠,即,使得阳极和阴极分别隔着自由空间彼此朝向。在电极之间的自由空间中,布置有往往形式为陶瓷不织物或能渗透离子的膜的电绝缘的且能渗透离子的隔膜,该隔膜可靠地防止了电极的直接接触。在最终产品中,自由空间被填充有电解液,电解液与和其邻接的阳极和阴极一起形成了叠层电池的功能上的电池单体,其中,叠层电池整体上由多个相互串联的这种电池单体形成。与电极材料一样,电解液的具体材料选择也依赖于各自的电池类型。

3、上述的形成类属的印刷文献详细描述了用于构建此类双极性电池堆的方法。从壳体底部开始,首先放置单极性电极,也就是说放置只在一侧涂覆有电极材料的承载膜。然后,在承载膜中心区域的周围,也就是说在铺设有电极材料的面积周围,涂抹形式为由能挤出的(如膏状的、凝胶状的或粘稠状的)密封材料构成的焊道的封缄边缘。为此,在本说明书的范围内使用了密封道这一术语。密封道紧靠承载膜的外边缘地施布。密封道略高于电极材料涂层。然后按照公知方法放置隔膜。隔膜尺寸被确定成,使得它虽然横向在整个周边探伸超出承载膜中心区域(即涂覆有电极材料的区域),但不探伸超出密封道。相反,它的边缘被放置在密封道上,并且可以轻易地被压入到或多或少比较软的密封材料中。尤其是在不织物状的隔膜的情况下,密封物在此将侵入隔膜不织物的孔隙中。具体地,所公知的方法设置的是,使用紫外线固化的密封材料,在放置好隔膜后,用紫外线照射该紫外线固化的密封材料,并因此使其固化。以该方式,也使隔膜被固定。在下一步骤中,在堆叠方向上准确在第一密封道的上方施布第二密封道,并借助紫外线照射使其固化。于是,第二密封道就形成了凹腔的固化的封缄边缘,该凹腔的面积为承载膜中心区域并且深度略大于双极性电极的电极材料涂层的高度。在下一步骤中,将这样的双极性电极放置在所述封缄边缘上,更确切地说以如下方式放置,即,使其下侧的涂层位于所述凹腔中。紧接着,在双极性电极的承载膜边缘区域中,准确地在已经固化的密封道对的上方施布另外的第一密封道。通过放置另外的隔膜和在隔膜上放置另外的第二密封道,使得该方法以所述方式继续进行,直至构建起所期望高度的双极性电极堆。所提及的印刷文献还描述了在相邻的双极性电极的各两个彼此对置的电极材料涂层之间的自由空间内中布置电解液,然而其中,这方面对于本发明来说是不重要的。在任何情况下,都要在给定的时刻对所构建的叠层堆进行在堆叠方向上或与堆叠方向相反的压力加载,以便将所有部件彼此挤压在一起。这将导致整个结构的压实,且尤其是导致改善电解液和电极材料的接触,这样就导致所生成的电池的效率提升。

4、该公知的方法的主要缺点在于其时间长,尤其是在于每个电池单体需要两个固化步骤。试图在达到目标堆叠高度后才执行固化或者至少是将电池单体的两个密封道一起固化的尝试都失败了。发明人认为,相邻的双极性电极的承载膜之间的短路是造成这种情况的原因。显然,未固化的密封材料不适合将承载膜边区域可靠地保持间距(即使是暂时保持也不行)。只有通过固化第一密封道,才为可以为安置第二密封道奠定足够稳定的基础,其中,在可以安置下一双极性电极之前,该第二密封道也必须首先固化。否则,将发生承载膜的边缘在尚未固化的密封材料中扭曲变形,这将导致相邻的电池单体之间的短路。

技术实现思路

1、目的说明

2、本发明的任务是,改进这类属的制造方法,使得在避免各个电池单体之间的短路的情况下能够实现对双极性电池堆的更加快速且因此更加经济的构建,或者提供以这种方式制成的更加经济的双极性电池堆。

3、发明说明

4、在制造方法的方面,该任务结合具有权利要求1的前序部分的特征通过如下方式来解决,即,每个隔膜在将其分别放置到与它配属的第一密封道上时横向在整个周边探伸超出与其紧邻的双极性电极的承载膜边缘区域。

5、在所生成的双极性电池堆的方面,该任务结合权利要求6的前序部分的特征通过如下方式来解决,即,没有双极性电极的承载膜边缘区域在横向方向上探伸超出与其紧邻的隔膜。

6、优选的实施方式是从属权利要求的主题。

7、本发明的核心构思在于,使隔膜在面积上被设计成大于双极性电极。尤其地,在将隔膜放置在第一密封道上时,该隔膜应横向在整个周边探伸超出该第一密封道以及探伸超出位于下方的承载膜,也就是说在每一侧都突出。于是,承载膜边缘区域在(尚)未固化的密封材料中发生的扭曲变形最迟将因与隔膜相抵而受到限制。这同样适用于下一个待安置到隔膜上的双极性电极的承载膜的扭曲变形情况。即使是在堆叠方向上应用压力以用于改善电解液与电极材料之间的接触的情况下,所突出的隔膜也阻挡了相邻的双极性电极的承载膜之间的直接接触,并因此可靠地禁止了短路的构成。隔膜面积与承载膜面积的相对尺寸确定在此应如下这样地设计:使得即使假定(通常也是柔性的)隔膜在最终叠层堆中发生扭曲变形,也维持隔膜超出承载膜边缘,或至少是维持在隔膜边缘与承载膜边缘之间的平齐。

8、本发明能够实现的是,在选择能固化的密封材料时,只在叠层构建结束时才进行固化,或者至少是在针对每个单个电池单体的只一个固化步骤中执行固化。这意味着,叠层构建被大大加快。然而,本发明也能够实现的是,使用持久弹性的密封材料来代替能固化的材料,例如使用丁基橡胶,丁基橡胶例如由对绝缘玻璃进行液密和气密的密闭所公知,并且即使是在高性能电池领域使用丁基橡胶也有很大优势。

9、本领域技术人员应理解,尤其是步骤c)和d)的顺序是能互换的。在这方面,权利要求1的划分结构并不代表对该方法在时间方面的限制,即鉴于各个方法步骤的顺序不并受限制。因此,在本发明的范围内,很容易能实现的是,待安置的隔膜在叠层堆之外就已经设有第二密封道,并且然后将由隔膜和第二密封道构成的组合安置到第一密封道上。反之,也有可能的是,单单将隔膜放置在第一密封道上,并然后涂抹第二密封道。事实上,在实践中,前一种变体被证明是特别有利的。

10、本领域技术人员同样应理解的是,密封道并不一定要构成闭合的环。也能想到环形施布若干单独的密封物部段,之后使这些密封物部段尤其是在堆叠方向上或与堆叠方向相反地加载压力时相互碰撞并融合。

11、如下的方法变体被证实是特别有利的:在该方法变体中,每个第二密封道都横向向外与分别对应的第一密封道错开地施布。这意味着,电池单体的两个密封道在堆叠方向上并不竖直地上下叠置。如果隔膜由柔性材料构成,则这种错开的布置方式能够实现的是,使该隔膜材料(至少在受到在堆叠方向上施布的压力情况下)在邻接各自的隔膜的密封道之间随它们的轮廓起伏。换句话说,两个横向相互错开的密封道对隔膜的边缘区域施加剪切力,从而使边缘区域发生起伏,并因此在结构上被稳定化,这方面已由板材中的加强压筋或波纹板或瓦楞纸板公知。由此,隔膜(至少在其边缘区域中)成为相邻的双极性电极之间的主动的间隔保持器,该间隔保持器甚至可以在其波纹的极端点处直接贴靠在承载膜上。特别是在选择多孔隙的能被密封材料侵入的隔膜材料(如陶瓷不织物)的情况下,由此就生成了非常稳定的结构,在选择能固化的密封材料时,通过相应的固化,该结构还可以被进一步稳定。然而,显而易见地,选择其他隔膜材料,如单层或多层的塑料膜等也是可能的。

12、上文提到隔膜随密封道的轮廓起伏,这并不意味着,这些密封道与隔膜材料相比是刚性的。尤其是在堆叠方向上加载压力的情况下,(仍然)柔软的密封道也变形并在此改变其轮廓。因此,密封道和隔膜就彼此相互紧贴。因此,隔膜和/或承载膜边缘区域在成品中的确切形状无法预测到最后细节。然而,由于本发明,使得这一点甚至是不必要的,这是因为通过根据本发明的隔膜的超出部,使得在任何情况下都排除了相邻承载膜发生接触并因此出现短路的情况。

13、在步骤f)之后,可以通过加热堆叠的结构来支持密封道的变形。典型的加热温度介于50℃至180℃之间。

14、与公知的双极性电池堆一样,承载膜和隔膜的边缘应在成品情况下完全嵌入封缄壁部中。换句话说,叠层堆应从外侧具有统一的壁面外观,从而使得对于产生电能关键的组成部分不与周围环境接触。如上文所述,由于隔膜和承载膜边缘的确切位置无法详细预测,并因此在任何情况下都并不保证第一和第二密封道足以确保这样的完全嵌入,因此在本发明的改进方案中设置的是,在步骤b)和e)之间,在每个隔膜的探伸超出承载膜中心区域的边缘区域上施布形式为优选闭合的、围绕第二密封道的环的另外的密封道。换句话说,在隔膜的边缘的最外部再施布另外的密封道,该另外的密封道在相邻的隔膜之间延伸并且横向被如下这样地定位和确定尺寸:使得隔膜和承载膜的所有外边缘都嵌入密封材料中。如有必要,可以在最后的方法步骤中将这些外部的密封道抹平以形成光滑的外壁部。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281629.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表