具有优异的点焊性和优异的喷涂附着性的具有薄涂层的含裂纹的热冲压钢部件的制作方法

- 国知局

- 2024-08-22 15:12:49

本发明涉及热冲压涂覆钢部件,该热冲压涂覆钢部件包括钢基材和在钢基材的至少一个面上的铝合金涂层,该涂层包括优化的裂纹密度,该部件具有优异的喷涂附着性和优异的点焊性。本发明还涉及用于制造热冲压涂覆钢部件的方法。这种部件也可以用于例如汽车工业,以用于制造用于防侵入功能或能量吸收功能的结构元件。

背景技术:

1、在这样的类型的应用中,期望具有结合高机械强度、高耐冲击性、良好的耐腐蚀性和尺寸精度的钢部件。诸如前或后导轨、车顶导轨、b柱之类的汽车部件以及诸如下控制臂、发动机架之类的底盘部件尤其需要这些性能。

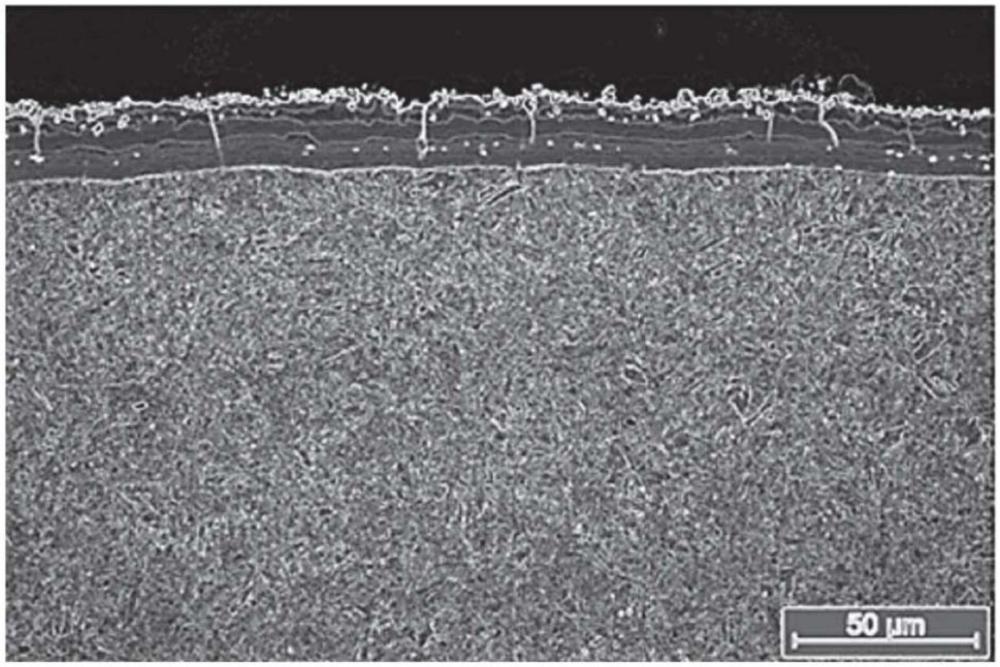

2、为了满足这些需求,这些部件现在通常通过热冲压工艺(也称为压制硬化)来生产。在热冲压工艺中,如特别在fr 2 780 984和fr 2 807 447中所公开的,从钢板切割的、预先涂覆有金属或金属合金的坯件在炉中被加热至低碳钢的铁素体和渗碳体微观组织至少部分转化成奥氏体的温度,并且然后坯件在模具中被热冲压。在冲压期间,部件被保持在模具中以实现快速冷却,从而导致形成期望的硬化微观组织并获得期望的机械性能。预涂层可以是铝或铝合金。在炉中加热期间,预涂层合金与钢基材形成保护钢表面使钢表面不脱碳和形成氧化皮的化合物。

3、近来,焦点集中在热冲压后部件的涂层,以及涂层如何影响部件在使用中的性能。

4、在wo 2008/053273a1中,提出将每个位置的预涂层厚度限制在20μm与33μm之间,并控制热冲压工艺,特别是加热速率和奥氏体化参数,以便在部件涂层中实现连续层的有利连续性和形态,从而导致改善的可焊接性。

5、然而,仍然期望提供一种可以用较低的预涂层厚度来生产的具有进一步改善的点焊性和改善的喷涂附着性的热冲压钢部件。

6、另外,即使在一些情况下可以提高喷涂附着性,但这种提高是以损害点焊性为代价的,因此仍然期望提供一种结合了优异的喷涂附着性和优异的点焊性的部件。

技术实现思路

1、因此,本发明旨在提供一种热冲压涂覆钢部件及用于制造该热冲压涂覆钢部件的方法,该热冲压涂覆钢部件包括钢基材和在钢基材的至少一个面上的铝合金涂层,该热冲压涂覆钢部件同时具有优异的喷涂附着性和优异的点焊性。

2、特别地,期望提供一种热冲压涂覆钢部件,该热冲压涂覆钢部件包括具有如根据标准sep 1220-2(2011)测量的大于1ka的焊接范围的至少一个未变形部分以及优异的喷涂附着性。喷涂附着性通过执行根据标准iso 2409:2013的干喷涂试验来评估。如果干喷涂试验的结果严格低于1,则认为喷涂附着性是优异的。

3、为此目的,本发明涉及一种根据权利要求1的热冲压涂覆钢部件。

4、热冲压涂覆钢部件优选地具有权利要求2至13的特征中的一个或更多个特征。

5、本发明还涉及一种根据权利要求14的用于生产热冲压涂覆钢部件的方法。

6、该方法优选地包括权利要求15至24的特征中的一个或更多个特征。

7、本发明还涉及一种根据本发明的热冲压涂覆钢部件或者通过根据本发明的方法生产的热冲压涂覆钢部件用于制造机动车辆的底盘或白车身部件或悬架臂的用途。

技术特征:1.一种热冲压涂覆钢部件,所述热冲压涂覆钢部件包括钢基材和在所述钢基材的至少一个面上的铝合金涂层,所述涂层从钢基材向外依次包括相互扩散层和外层,其中,所述涂层的总厚度ecoating和所述相互扩散层的厚度eidl满足以下条件:

2.根据权利要求1所述的热冲压涂覆钢部件,其中,所述未变形部分中的所述涂层中的所述裂纹线密度dc低于或等于4*dcmin(epflat)。

3.根据权利要求1或2中的任一项所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件具有包括在0.6mm与3.5mm之间的均匀厚度ep。

4.根据权利要求1或2中的任一项所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件具有可变的厚度,所述热冲压涂覆钢部件包括具有各自包括在0.6mm与3.5mm之间的不同厚度epi的两个或更多个区域,所述热冲压涂覆钢部件具有包括在0.6mm与3.5mm之间的平均厚度ep。

5.根据权利要求1至4中的任一项所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件包括各自具有0.6mm至3.5mm的厚度epflat(i)的两个或更多个未变形部分,每个未变形部分中的所述涂层中的裂纹线密度dc(i)高于或等于dcmin(epflat(i)),其中:

6.根据权利要求1至5中的任一项所述的热冲压涂覆钢部件,其中,在横截面中,所述未变形部分的所述涂层中的裂纹在基本上正交于所述钢基材的表面的方向上从所述涂层的最上侧表面朝向所述钢基材在至少5μm的深度上延伸,所述裂纹各自在基本上平行于所述钢基材的表面的方向上具有小于2μm的宽度。

7.根据权利要求1至6中的任一项所述的热冲压涂覆钢部件,其中,所述裂纹线密度被确定为在平行于所述钢基材的表面的方向上在至少5mm的总观察长度上用明场光学显微镜在所述未变形部分的若干横截面中观察到的总裂纹数目与所述总观察长度之间的比率。

8.根据权利要求1至7中的任一项所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件是整体部件,或者是热冲压焊接部件,所述热冲压焊接部件包括至少两个热冲压涂覆子部件和将所述热冲压涂覆子部件结合在一起的至少一个热冲压焊接部。

9.根据权利要求8所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件或每个热冲压涂覆子部件具有包括以体积计至少60%的马氏体、至多20%的贝氏体、至多5%的铁素体和至多15%的奥氏体的组织。

10.根据权利要求8或9中的任一项所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件或每个热冲压涂覆子部件中的钢具有包含以重量%计的以下各者的化学组成:

11.根据权利要求10所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件或至少一个热冲压涂覆子部件中的钢具有包含以重量%计的以下各者的化学组成:

12.根据权利要求10所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件或至少一个热冲压涂覆子部件中的钢具有包含以重量%计的以下各者的化学组成:

13.根据权利要求10所述的热冲压涂覆钢部件,其中,所述热冲压涂覆钢部件或至少一个热冲压涂覆子部件中的所述钢具有包含以重量%计的以下各者的化学组成:

14.一种用于生产热冲压涂覆钢部件的方法,所述方法包括以下连续步骤:

15.根据权利要求14所述的方法,其中,所述预涂层是包含以重量计的以下各者的铝合金预涂层:7%至15%的硅、2%至4%的铁和可选地0.0015%至0.0030%的钙,其余部分为铝和不可避免的杂质。

16.根据权利要求15所述的方法,其中,所述预涂层是包含以重量计的以下各者的铝合金预涂层:8%至11%的硅、2%至4%的铁、可选地0.0015%至0.0030%的钙,其余部分为铝和不可避免的杂质。

17.根据权利要求14至16中的任一项所述的方法,其中,在所述模具中对所述坯件进行热冲压时,所述坯件的各自具有0.6mm至3.5mm的厚度ebflat(i)的两个或更多个平坦部分不经受变形,并且所述坯件在高于所述预涂层的所述熔化温度tmelt时所花费的时间tm包括在具有最大厚度的所述平坦部分所需的最小时间tmmin(max(ebflat(i))与具有最小厚度的所述平坦部分所需的最大时间tmmax(min(ebflat(i))之间。

18.根据权利要求14至17中的任一项所述的方法,其中,在所述模具中对所述坯件进行热冲压时,所述坯件具有在最小厚度ebmin至最大厚度ebmax的范围内的可变厚度,所述坯件在高于预涂层的熔化温度tmelt时所花费的时间tm包括在所述最大厚度ebmax所需的最小时间tmmin(ebmax)与所述最小厚度ebmin所需的最大时间tmmax(ebmin)之间。

19.根据权利要求14至18中的任一项所述的方法,其中,所述钢坯件是通过整体坯件、定制轧制坯件或将至少两个子坯件焊接在一起而生产的定制焊接坯件。

20.根据权利要求19所述的方法,其中,所述坯件或每个子坯件通过切割预涂覆钢板来生产,所述预涂覆钢板具有包含以重量%计的以下各者的化学组成:

21.根据权利要求20所述的方法,其中,所述坯件或至少一个子坯件的所述化学组成包含以重量%计的以下各者:

22.根据权利要求20所述的方法,其中,所述坯件或至少一个子坯件的所述化学组成包含以重量%计的以下各者:

23.根据权利要求20所述的方法,其中,所述坯件或至少一个子坯件的所述化学组成包含以重量%计的以下各者:

24.根据权利要求19至23中的任一项所述的方法,其中,提供所述坯件或每个子坯件包括以下连续步骤:

25.一种根据权利要求1至13中的任一项所述的热冲压涂覆钢部件或者通过根据权利要求14至24中的任一项所述的方法生产的热冲压涂覆钢部件用于制造用于机动车辆的底盘或白车身部件或悬架臂的用途。

技术总结一种热冲压涂覆钢部件,包括钢基材和铝合金涂层,该涂层从钢基材向外依次包括相互扩散层和外层,涂层的总厚度e<subgt;coating</subgt;和相互扩散层的厚度e<subgt;IDL</subgt;满足以下条件:16≤E<subgt;pc</subgt;<40其中,热冲压涂覆钢部件包括厚度e<subgt;Pflat</subgt;为0.6mm至3.5mm的未变形部分和至少一个变形部分。未变形部分中的涂层中的裂纹线密度dC高于或等于最小裂纹线密度dC<subgt;min</subgt;(e<subgt;Pflat</subgt;),该最小裂纹线密度限定为:技术研发人员:克莱芒·菲利波,多里安·塞拉,于贝尔·萨蒙勒加尼厄,大卫·迪索苏瓦受保护的技术使用者:安赛乐米塔尔公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/281663.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。