一种电爆炸-脉冲电弧两级腔级联放电纳米材料制备系统

- 国知局

- 2024-08-30 14:22:30

本发明属于粉末制备工艺,具体涉及一种电爆炸-脉冲电弧两级腔级联放电纳米材料制备系统。

背景技术:

1、导体电爆炸(electrical explosion of conductors)是指纤细导体(如金属丝或箔)在瞬时脉冲大电流的作用下快速加热相变、电离形成高密度等离子体的过程,在这个过程中导体迅速膨胀,表观现象包括爆炸、闪光和冲击波。电爆炸的优势既在于可以在任何一种绝缘流体介质(如空气或水)中发生,更在于可以对任何一种导电材料实施,包括合金和复合材料。电爆炸可以到到很高的瞬时温度(>105k),可保证气化材料处于较高的原子化及电离程度,这为多元复合材料的制备提供了可能;同时,在电爆炸产物扩散过程中具有极快的冷却速率(可达109k/s),有利于非晶、异构特征的纳米材料产生。同时,通过设置送丝机构,电爆炸能够实现较高的产物生成速率。

2、电弧放电(arc discharge)是通过外加电压和电流在电极之间产生电弧(>3000k),电弧加热并最终使电极材料升华。电弧区域的温度高到足以使蒸汽电离,从而维持电弧。产生的电离材料蒸汽向外膨胀,在周围冷的环境下冷却成核形成纳米颗粒。使用脉冲电源驱动脉冲电弧放电(pulsed arc discharge)能够达到更高的等离子体温度和密度,在一定程度上提高产物生成效率。

3、然而,电爆炸方法存在物理层面的固有缺陷,即无论何种参数的电脉冲加载,仍会出现电热/磁流体不稳定性,导致爆炸产物空间上不均匀,从而降低了生成纳米材料的均匀性。

4、电弧放电通常需要高能量的电弧,但大部分能量被电弧通道以光辐射形式损失,因此能耗较高,产物生成速率不高,传统电弧放电主要依赖对电极材料的烧蚀形成纳米材料,总体是低效的。

5、为了解决生产过程中能耗较大,生成速率不高,材料产物不均匀,纳米级颗粒含量较少的问题,需要考虑更为合理的利用电能制备纳米材料的工艺方式和制备系统。

技术实现思路

1、为解决现有技术的以上问题,本发明提出了一种电爆炸-脉冲电弧两级腔级联放电纳米材料制备系统,旨在提高纳米材料制备效率,降低能耗,提高纳米级颗粒的含量以及材料的均匀性。

2、为实现上述目的,本发明提供如下技术方案:

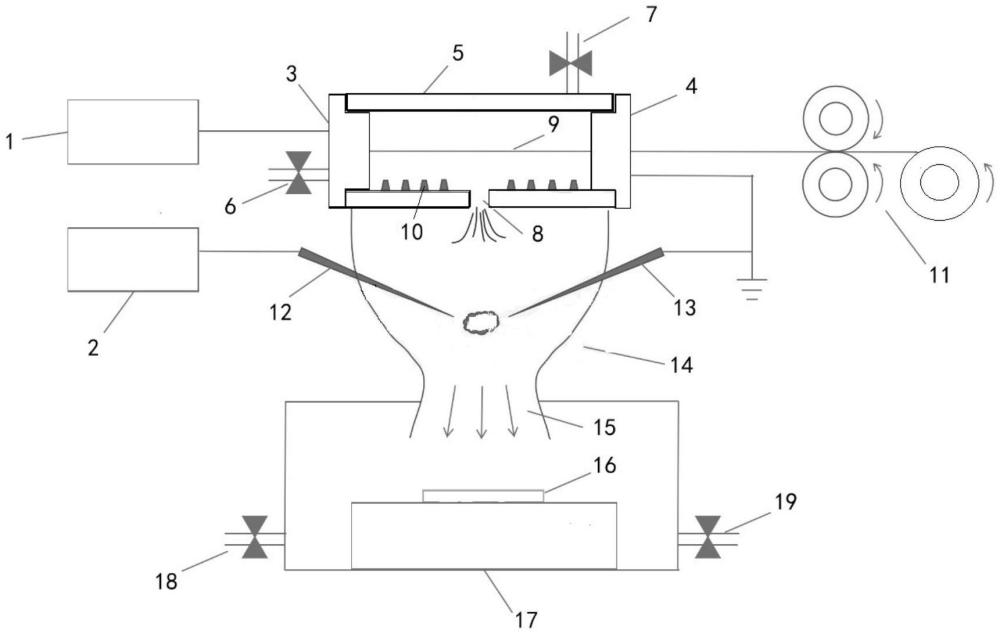

3、一种电爆炸-脉冲电弧两级腔级联放电纳米材料制备系统,包括依次连接的电爆炸单元、脉冲电弧放电单元和产物收集单元,所述电爆炸单元设有第一喷口,所述脉冲电弧放电单元设有第一入口,所述第一喷口和所述第一入口连通,所述脉冲电弧放电单元设有第二喷口,所述产物收集单元设有第二入口,所述第二喷口和所述第二入口连通,所述电爆炸单元、所述脉冲电弧放电单元和所述产物收集单元形成密封空间,所述电爆炸单元和所述脉冲电弧放电单元形成级联放电,原料从所述电爆炸单元进入,经过电爆炸产生等离子体,在有限空间内与原料预混,所述混合相物质通过所述第一喷口进入所述脉冲电弧放电单元,经脉冲电弧放电加热进一步膨胀扩散,沉积时形成均匀的纳米颗粒。

4、进一步的,所述电爆炸-脉冲电弧两级腔级联放电纳米材料制备系统还包括时序控制系统,用于控制电爆炸和脉冲电弧放电的触发顺序,形成所述级联放电。

5、进一步的,所述第一喷口口径小于所述第二喷口口径,所述第二喷口伸入所述第二入口。

6、进一步的,所述电爆炸单元包括第一驱动源、第一腔体、自动送丝装置和爆炸电极,所述第一腔体与所述脉冲电弧放电单元连接,所述第一喷口设置在所述第一腔体的壁部,所述爆炸电极安装在第一腔体中,所述第一驱动源和所述爆炸电极连接,使用时,所述自动送丝装置向所述第一腔体输送导体材料,所述导体材料使所述爆炸电极连通,发生电爆炸。

7、进一步的,所述自动送丝装置包括依次连接的驱动轮、从动轮和送丝轮,所述导体材料为金属丝,所述金属丝缠绕在送丝轮上,所述第一腔体还设置有送料口,所述送料口用于向第一腔体内添加粉末原料。

8、进一步的,所述第一腔体设置有第一进气阀。

9、进一步的,所述爆炸电极包括第一爆炸电极和第二爆炸电极,所述第一爆炸电极和所述第二爆炸电极分别安装在所述第一腔体的两端,所述第一爆炸电极与所述第一驱动源连接,所述第二爆炸电极接地,使用时,所述自动送丝装置向所述第一腔体输送导体材料,所述导体材料穿过所述第二爆炸电极后与所述第一爆炸电极接触,发生电爆炸。

10、进一步的,所述脉冲电弧放电单元包括第二驱动源、第二腔体、和脉冲电弧电极,所述第二腔体一侧设置所述第一入口,通过所述第一入口与所述电爆炸单元连接,另一侧设置所述第二喷口,通过所述第二喷口与所述产物收集单元连接,所述脉冲电弧电极安装在第二腔体中,所述第二驱动源和所述脉冲电弧电极连接。

11、进一步的,第一驱动源和第二驱动源都与时序控制系统相连接,利用数字延时控制金属丝电爆炸和脉冲电弧的放电时间,实现电爆炸气相产物在通过脉冲电弧放电电极之间区域时触发放电。

12、进一步的,所述脉冲电弧电极呈针状,包括第一脉冲电弧电极和第二脉冲电弧电极,所述第一脉冲电弧电极穿过所述第二腔体的炉壁,并与所述第二驱动源连接,所述第二脉冲电弧电极穿过所述第二腔体的炉壁并接地。

13、进一步的,所述产物收集单元包括收集室和材料收集装置,所述收集室上端设置所述第二入口,所述收集室两侧端设置有进气口和排气口,所述材料收集装置位于收集室内部。

14、进一步的,所述进气口设置有第二进气阀,所述排气口设置有排气阀。

15、本发明的原理在于:

16、以金属丝和粉末材料作为原材料,提供给电爆炸单元,第一驱动源通入电压电流,发生电爆炸,产生爆炸产物向第一喷口喷出射流;

17、爆炸产物到达脉冲电弧放电单元之后,通过时序系统控制第二驱动源通入电压电流到脉冲电弧电极,发生脉冲电弧放电,由于爆炸产物具有极高的温度以及一定的汽化程度,作为初级热源,降低了脉冲电弧放电的难度,此时只需在脉冲电弧电极之间施加较小的电场强度即可,从而实现定向电爆炸预混喷流与辅助脉冲电弧二次加热的工艺融合,产出的纳米颗粒收率更高,也更均匀。

18、与现有技术相比,本发明至少具有以下有益效果:

19、1.本发明提供的纳米材料制备系统,通过在电爆炸单元和脉冲电弧放电单元有机结合,电爆炸产生的金属丝蒸汽携带粉末蒸汽和部分小液滴、小颗粒由第一腔体上的第一喷口喷出,使得金属丝原料与粉末原料以蒸汽的形式充分混合;再经过脉冲电弧放电单元的针尖电极放电实现二次加热,得到的纳米颗粒产物更加均匀,避免了高熔点粉末材料在电爆炸反应管中汽化不充分、两种材料蒸汽混合不均匀的问题;同时电爆炸方法对金属丝和粉末材料进行第一步处理,使其通过欧姆加热和热传递的方式初步汽化,降低了脉冲电弧放电的难度,该系统形成了级联放电,在降低消耗功率的同时整体提升了制备纳米材料的效率以及质量。

20、2.通过设置时序控制系统,利用数字延时控制金属丝电爆炸和脉冲电弧的放电时间,使电爆炸产生的气相产物在通过脉冲电弧放电电极之间区域时,脉冲电弧放电单元的针尖电极进行脉冲放电,从而气相产物经脉冲电弧放电加热进一步膨胀扩散,沉积时形成均匀的纳米颗粒。

21、3.本发明提供的纳米材料制备系统具有普遍适用性,可用于制备多种复合材料。对于导电材料,不局限于纯金属以及丝状材料,凡具有一定的电导率、可以通过大电流进行欧姆加热的材料均可以用于该系统作为原料,例如各种导电细金属以及导体棒材。对于粉末材料,由于其加热原理主要为热传导且环境温度很高,因此不要求其导电性,陶瓷粉、碳粉、半导体材料粉等均可作为其原材料。

22、4.本发明提供的纳米材料制备系统,第一腔体、第二腔体和收集室整体构成密闭结构,通过洗气、排气,第一腔体、第二腔体和收集室形成的腔体可以处于真空状态,为制备高质量纳米材料提供适宜的环境条件。还可以充入指定的气体,如氩气、氮气等,提供不同的气体氛围,实现多种类的纳米材料的制备。

23、5.通过在第一腔体中设置第一喷口,保证电离金属蒸汽能够由喷口喷出形成射流进入第二腔体,在第一腔体发生电爆炸后产物发生膨胀并具有极高的温度,因此由第一喷口喷出的射流具有很大的初速度,从而保证射流顺利进入第二腔体,途径放电区域时被二次加热形成均匀致密的金属等离子体蒸汽,减少了电爆炸产物中金属大液滴的含量,而电爆炸比脉冲电弧反应膨胀更剧烈,温度更高,从而第一喷口的射流大于第二喷口的射流,使产物顺利到达产物收集单元,最终以纳米级颗粒形式呈现。

24、6.本发明的电爆炸单元中,将爆炸电极设置在第一腔体的两端,使第一腔体的炉壁和爆炸电极结合,改变了爆炸电极设置在第一腔体内部的设置方式,节省了空间,第一腔体的空间利用率更大,爆炸电极中的第二爆炸电极直接接地,第一腔体的炉壁无须另外设置接地线,避免了线路凌乱,既安全又美观。

25、7.通过自动送丝装置和送料口,分别向第一腔体内输送导体材料和粉末颗粒,金属丝在高电流下迅速升温,经历液化、汽化过程形成高电离度的金属丝蒸汽等离子体团向外膨胀,同时伴有由于电热不稳定性产生的熔融金属大液滴。第一腔体内温度迅速升高的同时对粉末材料加热发生相变,金属丝和粉末颗粒的混合蒸汽携带液滴、小颗粒等形成复杂的多相湍流,由第一喷口喷出到达第二腔体,作为脉冲电弧放电单元的初级产物供给源和点火源,小液滴和小颗粒经过多相湍流,混合更加充分,从而脉冲电弧放电反应更加充分,提高了纳米颗粒的质量和产出效率。

本文地址:https://www.jishuxx.com/zhuanli/20240830/281711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表