IGBT器件的制造方法与流程

- 国知局

- 2024-08-30 14:34:45

本申请涉及半导体制造,具体涉及一种igbt器件的制造方法。

背景技术:

1、化学镀是一种依据氧化还原原理,利用强还原剂在含有金属离子的溶液中,将其还原成金属沉积在wafer表面形成镀层的金属沉积工艺,因其工艺成本低、封装性能优异,近年来被积极研究用于芯片制造中。

2、8寸igbt双面镀产品正、背面衔接金属膜层存在差异,通常正面衔接金属膜层为alcu合金,背面衔接金属膜层最外面一层为纯铝(al),在化镀前处理酸碱蚀刻时,因背面衔接金属膜层最外层(纯铝材料)刻蚀难度高于正面衔接金属膜层(alcu合金),导致背面衔接金属膜层表面形成不均匀分布的孔隙,影响后续封装之前的封装前电化学镀金属膜层的沉积。

3、目前,当芯片在封装回流焊时,背面衔接金属膜层与封装前金属膜层之间存在孔隙,在高温下背面衔接金属膜层与封装前金属膜层交界面的应力急剧释放,使得背面衔接金属膜层与封装前金属膜层之间产生面积较大的空隙(孔隙),导致两相膜层分离,影响产品可靠性。因背面衔接金属膜层与封装前金属膜层之间的分层问题表现在封装端,所以产线流通很难检出分层异常,存在较高的隐藏风险。

技术实现思路

1、本申请提供了一种igbt器件的制造方法,可以解决目前igbt双面镀产品中,背面衔接金属膜层与封装前电化学镀金属膜层之间存在分层的问题。

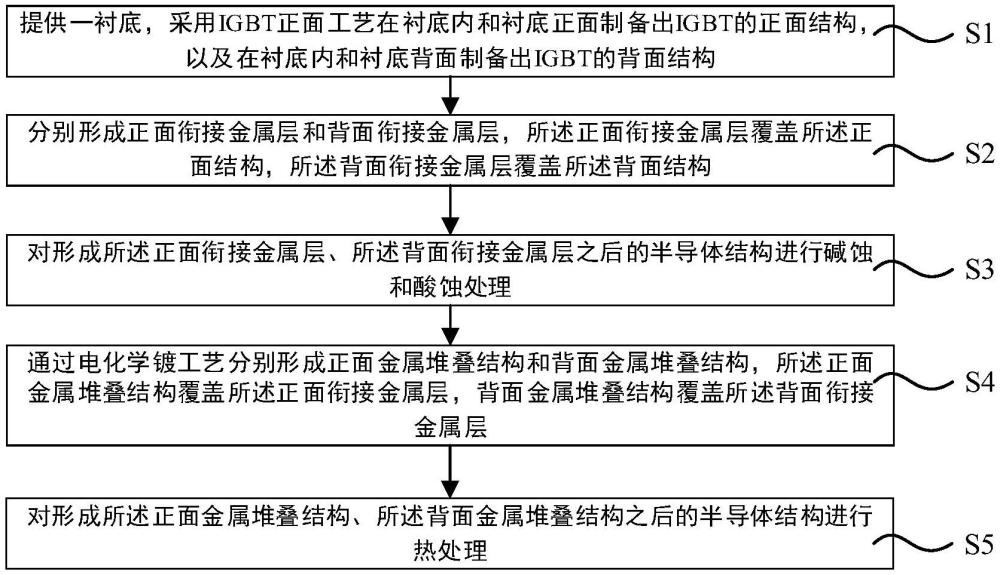

2、本申请实施例提供了一种igbt器件的制造方法,包括:

3、提供一衬底,采用igbt正面工艺在衬底内和衬底正面制备出igbt的正面结构,以及在衬底内和衬底背面制备出igbt的背面结构;

4、分别形成正面衔接金属层和背面衔接金属层,所述正面衔接金属层覆盖所述正面结构,所述背面衔接金属层覆盖所述背面结构;

5、对形成所述正面衔接金属层、所述背面衔接金属层之后的半导体结构进行碱蚀和酸蚀处理;

6、通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构,所述正面金属堆叠结构覆盖所述正面衔接金属层,背面金属堆叠结构覆盖所述背面衔接金属层;以及

7、对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理。

8、可选的,在所述igbt器件的制造方法中,对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理的过程中,往工艺腔中通入氮气,热处理温度为100℃~300℃;热处理持续时长为0.5h~24h。

9、可选的,在所述igbt器件的制造方法中,通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构的步骤包括:

10、对碱蚀和酸蚀处理之后的半导体结构进行至少一轮沉锌、退锌处理;

11、通过电化学镀工艺在所述正面衔接金属层表面形成正面镍层,以及在所述背面衔接金属层表面形成背面镍层;

12、通过电化学镀工艺在所述正面镍层表面形成正面钯层,以及在所述背面镍层表面形成背面钯层;

13、通过电化学镀工艺在所述正面钯层表面形成正面金层,以及在所述背面钯层表面形成背面金层,其中,所述正面镍层、所述正面钯层和所述正面金层构成所述正面金属堆叠结构;所述背面镍层、所述背面钯层和所述背面金层构成所述背面金属堆叠结构。

14、可选的,在所述igbt器件的制造方法中,所述正面衔接金属层包括铝铜合金层。

15、可选的,在所述igbt器件的制造方法中,所述背面衔接金属层包括:第一铝层、钛层和第二铝层,所述第一铝层覆盖所述igbt的背面结构,所述钛层覆盖所述第一铝层,所述第二铝层覆盖所述钛层。

16、可选的,在所述igbt器件的制造方法中,所述正面镍层的厚度为1μm~3μm;所述正面钯层的厚度为0.05μm~0.25μm;所述正面金层的厚度为0.03μm~0.07μm。

17、可选的,在所述igbt器件的制造方法中,所述背面镍层的厚度为1μm~3μm;所述背面钯层的厚度为0.05μm~0.25μm;所述背面金层的厚度为0.03μm~0.07μm。

18、可选的,在所述igbt器件的制造方法中,在通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构之后,以及对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理之前,所述igbt器件的制造方法还包括:往工艺腔室中通入ipa和氮气的混合气体,以对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行干燥处理。

19、可选的,在所述igbt器件的制造方法中,在对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理之后,所述igbt器件的制造方法还包括:

20、对进行热处理之后的半导体结构进行划片以及封装处理。

21、本申请技术方案,至少包括如下优点:

22、本申请通过在电化学镀工艺形成正面金属堆叠结构和背面金属堆叠结构之后,对电化学镀工艺之后的半导体结构进行热处理,可以去除(释放)两相膜层间的应力,有效修复背面衔接金属层与背面金属堆叠结构之间存在的孔隙,同时增强背面衔接金属层与背面金属堆叠结构之间的原子扩散,提高背面衔接金属层与背面金属堆叠结构之间的结合力,避免了后续封装时高温产生的应力急剧释放造成的背面衔接金属层与背面金属堆叠结构分离的情况,降低了背面衔接金属层与背面金属堆叠结构的分层风险,提高了产品质量和产品可靠性。

技术特征:1.一种igbt器件的制造方法,其特征在于,包括:

2.根据权利要求1所述的igbt器件的制造方法,其特征在于,对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理的过程中,往工艺腔中通入氮气,热处理温度为100℃~300℃;热处理持续时长为0.5h~24h。

3.根据权利要求1所述的igbt器件的制造方法,其特征在于,通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构的步骤包括:

4.根据权利要求1所述的igbt器件的制造方法,其特征在于,所述正面衔接金属层包括铝铜合金层。

5.根据权利要求1所述的igbt器件的制造方法,其特征在于,所述背面衔接金属层包括:第一铝层、钛层和第二铝层,所述第一铝层覆盖所述igbt的背面结构,所述钛层覆盖所述第一铝层,所述第二铝层覆盖所述钛层。

6.根据权利要求1所述的igbt器件的制造方法,其特征在于,所述正面镍层的厚度为1μm~3μm;所述正面钯层的厚度为0.05μm~0.25μm;所述正面金层的厚度为0.03μm~0.07μm。

7.根据权利要求1所述的igbt器件的制造方法,其特征在于,所述背面镍层的厚度为1μm~3μm;所述背面钯层的厚度为0.05μm~0.25μm;所述背面金层的厚度为0.03μm~0.07μm。

8.根据权利要求1所述的igbt器件的制造方法,其特征在于,在通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构之后,以及对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理之前,所述igbt器件的制造方法还包括:往工艺腔室中通入ipa和氮气的混合气体,以对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行干燥处理。

9.根据权利要求1所述的igbt器件的制造方法,其特征在于,在对形成所述正面金属堆叠结构、所述背面金属堆叠结构之后的半导体结构进行热处理之后,所述igbt器件的制造方法还包括:

技术总结本申请提供一种IGBT器件的制造方法,包括:提供一衬底,衬底中以及正、背面分别形成有IGBT的正面结构和背面结构;形成正面衔接金属层和背面衔接金属层;进行碱蚀和酸蚀处理;通过电化学镀工艺分别形成正面金属堆叠结构和背面金属堆叠结构;进行热处理。本申请通过在电化学镀工艺形成正面金属堆叠结构和背面金属堆叠结构之后,对电化学镀工艺之后的半导体结构进行热处理,可以有效修复背面衔接金属层与背面金属堆叠结构之间存在的孔隙,去除两相膜层间的应力,同时增强膜层间的原子扩散,提高两相膜层的结合力,避免了后续封装时高温产生的应力急剧释放造成的背面衔接金属层与背面金属堆叠结构分离的情况。技术研发人员:朱田,谭秀文,肖酉,张宗尧受保护的技术使用者:华虹半导体(无锡)有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/282815.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表