一种竹缠绕复合管及其制备方法与流程

- 国知局

- 2024-08-30 14:35:15

本发明涉及复合管生产工艺,尤其涉及一种竹缠绕复合管及其制备方法。

背景技术:

1、随着我国双碳目标的提出,国家持续推进产业结构和能源结构调整,大力发展可再生能源,其中光伏发电发展迅速。我国的沿海地区经济发达,而中东部地区土地资源较为紧张,对电力需求量大,因此,海上光伏有很大的发展空间,投入后无需西部长距离送电,便利且成本低。海上光伏在利用形式上可分为桩基式和漂浮式,桩基式海上光伏电站是将发电设备固定在近海或滩涂等水深较浅的海域,漂浮式海洋光伏电站能够较好地适用于远海领域,或将成为未来海洋光伏电站的主流形式。

2、目前漂浮式海洋光伏电站行业主流以改性高密度聚乙烯为浮体材料制成浮管或者浮箱加上支架构建而成。

3、现有的生产高密度聚乙烯的主要方法是通过淤浆或气相加工法。淤浆法是以高纯度乙烯作为主要原料,丙烯或1-丁烯作为共聚单体,己烷作为溶剂,在高效催化剂作用下进行低压淤浆聚合,聚合淤浆经分离干燥、混炼造粒、颗粒混合、包装码垛后即得到各种性能优良的高密度聚乙烯产品;气相加工法是借助于低压气相流化反应器选择铬系催化剂,在85-110℃工况环境下进行的聚合反应,生产出来的高密度聚乙烯通过挤塑的方式制成高密度聚乙烯管。

4、尽管高密度聚乙烯的生产技术较为成熟,但是它用于海上光伏浮体材料的技术还是在摸索阶段,在实际应用中它们存在不同程度的缺陷:

5、1)高密度聚乙烯生产时对原料的纯度要求比较高,生产的工艺条件较为苛刻,同时生产过程中会产生有害气体;

6、2)高密度聚乙烯管的耐老化性能不好,热氧作用下会使其性能下降,当它用于海上光伏工程时,需要在生产时额外的添加抗氧化剂和紫外线吸收剂;

7、3)表面硬度低,易刮伤。

技术实现思路

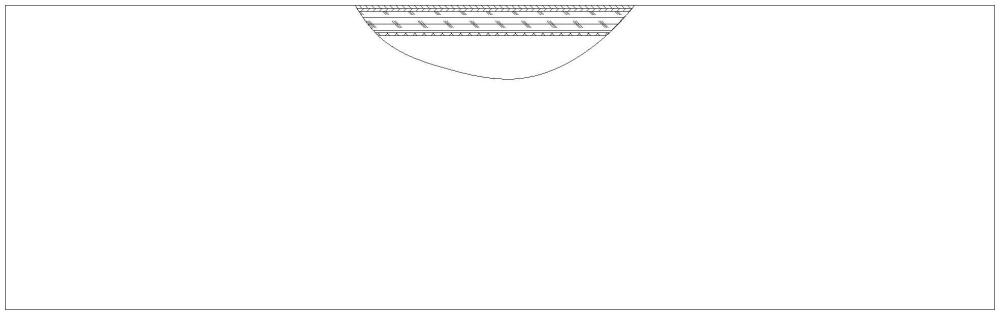

1、为解决上述技术问题,本发明提供了一种竹缠绕复合管,由内到外依次为内衬层、增强层和外防护层。

2、所述的内衬层为织物层,织物层由不饱和聚酯类树脂浸润的织物缠绕固化而成;内衬层主要起固定作用,防止介质渗流。

3、所述的增强层为固化层,固化层由水性氨基树脂或环氧树脂浸润的竹篾和网格布缠绕固化而成。

4、竹篾的拉伸强度高、韧性好,可以很好地承受外压,起到支撑作用。水性氨基树脂硬度高,加入填料后可以很好地改善它脆性大的问题;环氧树脂的硬度、强度、附着力和耐腐蚀性等较好。在实际应用中,可以根据不同的需求选择水性氨基树脂或环氧树脂。

5、所述的外防护层包括覆盖在增强层表面的树脂层和覆盖在树脂层表面的涂料层。外防护层需耐海水腐蚀,起保护竹缠绕复合管结构层的作用。

6、优选的,所述的固化层至少为八层。每层固化层均包括竹篾和网格布,竹篾可编织为轴向竹篾帘和环向竹篾帘,再根据所需性能进行不同的铺层设计,轴向铺层和环向铺层顺序不固定的,在用于海洋的制备竹缠绕复合管时,竹篾的轴向铺层多于环向铺层。

7、优选的,所述的固化层由水性氨基树脂或环氧树脂浸润的竹篾和网格布环向缠绕固化而成。

8、优选的,所述的增强层表面还设置有竹纤维层,竹纤维层由竹纤维毡缠绕增强层表面而成。竹纤维层能增加增强层的平整度。

9、优选的,所述的不饱和聚酯类树脂选自邻苯型不饱和聚酯树脂、间苯型不饱和聚酯树脂和乙烯基不饱和聚酯树脂中的一种。

10、不饱和聚酯类树脂强度高,能常温固化,固化速度快,耐腐蚀性能好,能满足内衬层的需要。

11、优选的,所述的树脂层由乙烯基类树脂固化而成。

12、优选的,所述的涂料层由油性无溶剂型重防腐环氧涂料固化而成。

13、油性无溶剂型重防腐环氧涂料的voc排放量低,对环境友好,耐化学腐蚀性强,耐候性好;乙烯基类树脂主要用来填补增强层固化后表面产生的孔隙(由于油性无溶剂型重防腐环氧涂料重防腐价格较贵,先用乙烯基树脂填补空隙可以降低成本),乙烯基类树脂可以常温固化且固化时间快,可以很好的适应生产的各种要求,由于它出色的耐化学腐蚀性,也可以在一定程度上充当防护的作用。外防护层还可以单独使用海工重防腐环氧树脂或者是其他的耐海水腐蚀树脂(如聚氨酯)。

14、优选的,所述涂料层的总厚度不低于300μm。

15、根据实验室测试,当涂料层的总厚度≥300μm时,在中性盐雾中竹缠绕复合管可以做到2000h无起泡、无开裂和无脱落。

16、进一步的,本申请还提供了一种竹缠绕复合管的制备方法,包括以下步骤:

17、步骤s1:在模具上缠绕浸有不饱和聚酯类树脂的织物,常温下自然固化,形成内衬层;

18、步骤s2:在内衬层表面缠绕浸有水性氨基树脂或环氧树脂的竹篾和网格布,加热固化,加热固化的温度为60-120℃,时间为1-5h,得到增强层;

19、步骤s3:在增强层的表面刷涂树脂,固化形成树脂层;然后在树脂层表面刷涂涂料,固化形成涂料层;脱模得到竹缠绕复合管。

20、优选的,织物可以为玻纤毡或竹纤维无纺布,也可以玻纤毡和竹纤维无纺布搭配使用。

21、具体的,竹缠绕复合管的制备方法包括以下步骤:

22、步骤s1:在模具上先缠绕聚酯薄膜,形成聚酯薄膜层,再缠绕浸有不饱和聚酯类树脂的织物,常温下自然固化,得到内衬层;

23、步骤s2:在内衬层表面缠绕浸有水性氨基树脂或环氧树脂的竹篾和网格布,固化后在网格布层表面缠绕竹纤维毡,形成竹纤维层,加热固化的温度为60-120℃,时间为1-5h,得到增强层;

24、步骤s3:在增强层的表面刷涂树脂,固化形成树脂层,然后在树脂层表面刷涂涂料,固化形成涂料层,涂料层的总厚度不低于300μm,固化后得到外防护层;

25、步骤s4:外防护层固化完成后放置20-30h,脱模得到竹缠绕复合管。

26、其中,步骤s1浸有不饱和聚酯类树脂的织物缠绕后,需用压辊压织物挤出表面的气泡,再进行固化;步骤s2中竹篾和网格布需用压辊挤压出多余的水性氨基树脂后,再进行缠绕,固化好的增强层2需打磨,便于外防护层的刷涂。外防护层可以采用刷涂、滚涂或喷涂。

27、本发明的竹缠绕复合管由内到外依次为内衬层、增强层和外防护层;内衬层为织物层,织物层由不饱和聚酯类树脂浸润的织物缠绕固化而成;增强层为固化层,固化层由水性氨基树脂或环氧树脂浸润的竹篾和网格布缠绕固化而成;外防护层包括覆盖在增强层表面的树脂层和覆盖在树脂层表面的涂料层。该竹缠绕复合管采用竹篾为基体材料,以热固性树脂为胶黏剂,通过缠绕工艺制成竹基管道,与传统的高密度聚乙烯管相比,更加的绿色低碳,对环境更加友好,符合国家的双碳目标和以竹代塑的背景;用竹篾做成的复合管道成本低、使用寿命更长,耐海水腐蚀性能佳,可用做海上光伏管道,且管道的耐海水腐蚀性能好。

技术特征:1.一种竹缠绕复合管,其特征在于,由内到外依次为内衬层、增强层和外防护层;

2.如权利要求1所述的竹缠绕复合管,其特征在于,所述的固化层至少为八层。

3.如权利要求1所述的竹缠绕复合管,其特征在于,所述的固化层由水性氨基树脂或环氧树脂浸润的竹篾和网格布环向缠绕固化而成。

4.如权利要求1所述的竹缠绕复合管,其特征在于,所述的增强层表面还设置有竹纤维层,竹纤维层由竹纤维毡缠绕增强层表面而成。

5.如权利要求1所述的竹缠绕复合管,其特征在于,所述的不饱和聚酯类树脂选自邻苯型不饱和聚酯树脂、间苯型不饱和聚酯树脂和乙烯基不饱和聚酯树脂中的一种。

6.如权利要求1所述的竹缠绕复合管,其特征在于,所述的树脂层由乙烯基类树脂固化而成。

7.如权利要求1所述的竹缠绕复合管,其特征在于,所述的涂料层由油性无溶剂型重防腐环氧涂料固化而成。

8.如权利要求1所述的竹缠绕复合管,其特征在于,所述涂料层的总厚度不低于300μm。

9.如权利要求1所述的竹缠绕复合管的制备方法,其特征在于,包括以下步骤:

技术总结本申请提供了一种竹缠绕复合管及其制备方法,涉及复合管生产工艺技术领域。竹缠绕复合管由内到外依次为内衬层、增强层和外防护层;内衬层为织物层,织物层由不饱和聚酯类树脂浸润的织物缠绕固化而成;增强层为固化层,固化层由水性氨基树脂或环氧树脂浸润的竹篾和网格布缠绕固化而成;外防护层包括覆盖在增强层表面的树脂层和覆盖在树脂层表面的涂料层。本申请的竹缠绕复合管采用竹篾为基体材料,通过缠绕工艺制成竹基管道,与传统的高密度聚乙烯管相比,更加的绿色低碳,对环境更加友好;用竹篾做成的复合管道成本低、使用寿命更长,耐海水腐蚀性能佳,可用做海上光伏管道,且管道的耐海水腐蚀性能好。技术研发人员:赵柏林,翁赟,苏丽君,赵柱石,梁璞受保护的技术使用者:中林鑫宙竹缠绕发展有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/282850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种层叠无纺布的制作方法

下一篇

返回列表