一种分选电池自动待料排列装置的制作方法

- 国知局

- 2024-08-30 15:01:25

本发明涉及电池打包码垛,具体为一种分选电池自动待料排列装置。

背景技术:

1、随着新能源行业的快速发展,对锂电池的需求量越来越高,这要求锂电池具备更快的生产效率。在锂电池的生产过程中,一般都需要对电池进行分选处理,需要根据已完成的电池成品的电压、电容、内阻进行分选,然后将同一个档位的电池装入同一个泡壳内进行堆垛、打包包装。目前,在堆垛、打包等程序中,需要通过机械手将输送装置上排列好的电池转移至栈板上的泡壳内,虽然电池在前序工序中已经形成了排列设置,但生产工序中排列的电池与机械手上用于抓取电池的夹爪间距不同,导致电池运送至机械手一侧时需要再次通过传送带的启停对电池进行再次排列,且排列过程中,需要等待机械手抓取完传送带上的电池后才能启停传送带进行排列工作,影响电池打包效率。

技术实现思路

1、本发明的目的在于提供一种分选电池自动待料排列装置,以解决上述技术问题。

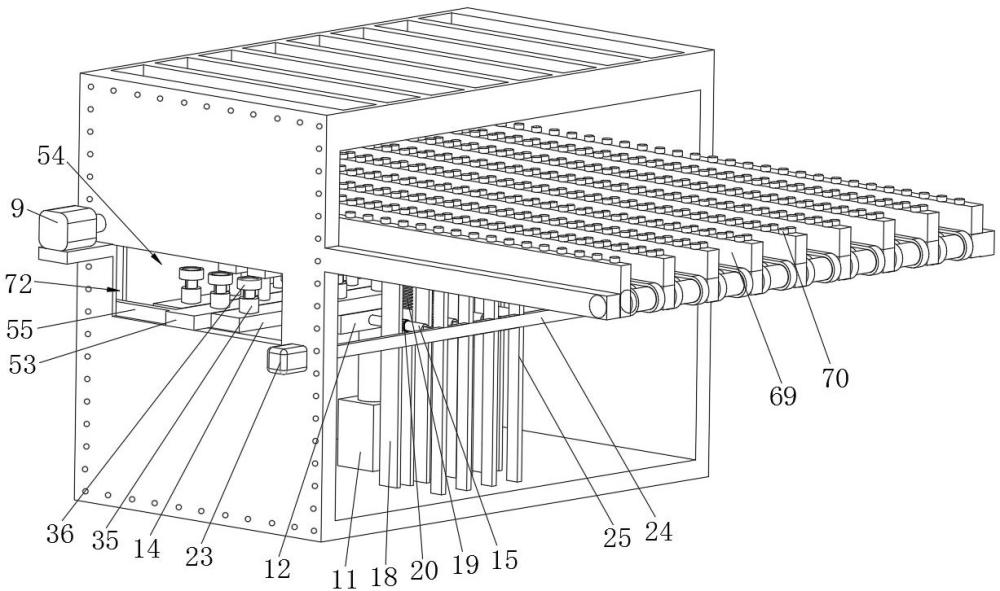

2、为实现上述目的,本发明提供如下技术方案:一种分选电池自动待料排列装置,包括储料架,所述储料架由上至下依次设有排列区、储料区以及驱动区,所述排列区内沿宽度方向设有多组隔板,多组隔板将排列区分隔形成多条排列槽,储料区内设有传送机构,传送机构包括主传动辊、副传送辊以及传送带,主传动辊与副传送辊均转动设置于储料架上,所述储料区位于每条排列槽的下方均设有两组传送带,每组传送带均套设于主传动辊与副传送辊上,所述储料架上设有驱动主传动辊转动的电机,一条排列槽下方对应的两组传送带相互之间间隔设置且形成分隔区,所述驱动区内设有用于将储料区内的电池顶升至排列槽上的顶升机构,驱动区内还设有将电池顶过程中进行排列的排列机构;

3、顶升机构包括第一气缸、主板、中副板与侧副板,所述主板固定于第一气缸输出端顶端,侧副板设有两组且对称设置于中副板的两侧,侧副板滑动设置于主板上,中副板与侧副板顶部均沿长度方向设有多组电池支撑组件,每组电池支撑组件均位于分隔区正下方;

4、排列机构包括调节杆,所述调节杆转动设置于中副板上且轴向的两端分别贯穿两组侧副板,所述调节杆轴向的两端均设有第一导轴,两组侧副板内部均设有与第一导轴配合的第一螺旋槽,排列机构还包括设置于驱动区内的u型架,u型架内的一侧侧壁上设有第一齿条,所述调节杆一端伸入u型架内且设有与第一齿条相啮合的第一齿轮。

5、优选的,所述调节杆设有多组,所述第一导轴沿径向滑动设置于调节杆上,所述侧副板内与每组调节杆的第一导轴配合的螺旋槽螺距均不同,所述储料架上设有驱动第一导轴伸出调节杆并与螺旋槽配合的驱动结构。

6、优选的,驱动结构包括第二气缸、水平杆与竖直杆,所述第二气缸输出端与水平杆固定连接并驱动水平杆水平滑动,所述竖直杆对应调节杆设有多组且均固定于水平杆上,每组调节杆轴向的两端均滑动设有推杆,所述推杆位于调节杆外的一端设有第一斜面,所述竖直杆上设有与第一斜面相抵的第一配合斜面,所述推杆位于调节杆内的外壁上设有供第一导轴卡入的卡槽,所述卡槽的一侧内壁上设有与第一导轴相抵的第二斜面,一组竖杆驱动推杆滑动后、其它竖杆均未与推杆相抵,所述调节杆内设有驱动第一导轴的一端卡入卡槽的弹性件。

7、优选的,所述调节杆轴向的两端设有供推杆滑动的杆槽,调节杆径向设有供第一导轴滑动的导轴槽,导轴槽内壁上设有限位槽,所述第一导轴外壁上设有与限位槽滑动连接的限位板,弹性件为设置于限位槽内的第一弹簧,第一弹簧套设于第一导轴上且一端与限位板相抵。

8、优选的,所述杆槽内端设有第二弹簧,所述第二弹簧一端与推杆相抵。

9、优选的,支撑组件包括基杆与支撑盘,所述支撑盘固定于基杆顶部,支撑盘直径小于分隔区的宽度,支撑板顶部设置橡胶层,所述基杆顶部设有驱动支撑盘对电池进行预紧的负压结构。

10、优选的,所述基杆顶部设有插槽,所述支撑盘底部设有与插槽形成滑动连接的插杆,负压结构包括活塞套与活塞,所述活塞套转动设置于支撑盘底部,支撑盘中部以及活塞套顶部均设有气孔,活塞套内设有供活塞上下滑动的活塞腔,所述基杆顶部设有供活塞套底端滑动的轴槽,所述轴槽的内壁上设有第二导轴,所述活塞套的外壁上设有与第二导轴相配合的第二螺旋槽,所述活塞外壁的底部设有第三导轴,所述活塞腔内壁上设有与第三导轴配合的第三螺旋槽,所述轴槽底部设有定位槽,所述活塞底端设有与定位槽形成滑动配合的定位杆,所述定位杆为非圆柱体。

11、优选的,所述轴槽底部内壁设有与活塞底端相抵的第三弹簧,所述第三弹簧套设于定位杆上。

12、优选的,所述中副板的两侧向外延伸有侧檐板,所述侧檐板朝主传动辊下方一侧延伸有延伸杆,所述延伸杆远离侧檐板的一端设有第二齿条,所述主传动辊上设有与第二齿条相啮合的齿轮套,所述齿轮套转动套设于主传动辊上,所述主传动辊与齿轮套之间设有第一棘轮棘爪机构,第二齿条移动并通过第一棘轮棘爪机构带动传送带向前传送电池,所述电机输出端与主传动辊之间设有第二棘轮棘爪机构,电机通过第二棘轮棘爪机构带动传送带向前传送电池。

13、优选的,所述分隔区上方的两侧设有侧板,侧板上设有来料导向件,来料导向件包括多个间隔设置的拉带线,相对设置的两拉带线构造出单个电池的运输通道。

14、与现有技术相比,本发明的有益效果为:

15、储料架由上至下依次设有排列区、储料区以及驱动区,在根据机械手上夹爪的排列间隔对电池进行排列时,可将前工序的电池输送至储料区进行存储,并通过顶升机构与排列机构快速将电池排列至排列区,使机械手连续作业对电池进行码垛操作,避免储料架与前工序的输送机构进行间隔的断续传送,提高电池码垛过程中的效率;

16、顶升机构包括第一气缸、主板、中副板与侧副板,主板上设有与主传动辊上齿轮套相啮合的第二齿条,在主板下移至分隔区下方时,第二齿条继续下移将带动主传动辊转动,并使位于储料区的电池向前输送,为下一次将电池顶升至排列区进行排列做准备,有效提高电池码垛效率;

17、所述基杆顶部设有驱动支撑盘对电池进行预紧的负压结构,在支撑板顶起电池并带动电池升起的过程中使电池保持稳定。

技术特征:1.一种分选电池自动待料排列装置,包括储料架(1),其特征在于:所述储料架(1)由上至下依次设有排列区(2)、储料区(3)以及驱动区(4),所述排列区(2)内沿宽度方向设有多组隔板(5),多组隔板(5)将排列区(2)分隔形成多条排列槽,储料区(3)内设有传送机构,传送机构包括主传动辊(6)、副传送辊以及传送带(8),主传动辊(6)与副传送辊均转动设置于储料架(1)上,所述储料区(3)位于每条排列槽的下方均设有两组传送带(8),每组传送带(8)均套设于主传动辊(6)与副传送辊上,所述储料架(1)上设有驱动主传动辊(6)转动的电机(9),一条排列槽下方对应的两组传送带(8)相互之间间隔设置且形成分隔区(10),所述驱动区(4)内设有用于将储料区(3)内的电池顶升至排列槽上的顶升机构,驱动区(4)内还设有将电池顶过程中进行排列的排列机构;

2.根据权利要求1所述的一种分选电池自动待料排列装置,其特征在于:所述调节杆(15)设有多组,所述第一导轴(16)沿径向滑动设置于调节杆(15)上,所述侧副板(14)内与每组调节杆(15)的第一导轴(16)配合的螺旋槽螺距均不同,所述储料架(1)上设有驱动第一导轴(16)伸出调节杆(15)并与螺旋槽配合的驱动结构。

3.根据权利要求2所述的一种分选电池自动待料排列装置,其特征在于:驱动结构包括第二气缸(23)、水平杆(24)与竖直杆(25),所述第二气缸(23)输出端与水平杆(24)固定连接并驱动水平杆(24)水平滑动,所述竖直杆(25)对应调节杆(15)设有多组且均固定于水平杆(24)上,每组调节杆(15)轴向的两端均滑动设有推杆(26),所述推杆(26)位于调节杆(15)外的一端设有第一斜面(27),所述竖直杆(25)上设有与第一斜面(27)相抵的第一配合斜面,所述推杆(26)位于调节杆(15)内的外壁上设有供第一导轴(16)卡入的卡槽(28),所述卡槽(28)的一侧内壁上设有与第一导轴(16)相抵的第二斜面(29),一组竖杆驱动推杆(26)滑动后、其他竖杆均未与推杆(26)相抵,所述调节杆(15)内设有驱动第一导轴(16)的一端卡入卡槽(28)的弹性件。

4.根据权利要求3所述的一种分选电池自动待料排列装置,其特征在于:所述调节杆(15)轴向的两端设有供推杆(26)滑动的杆槽(30),调节杆(15)径向设有供第一导轴(16)滑动的导轴槽(31),导轴槽(31)内壁上设有限位槽,所述第一导轴(16)外壁上设有与限位槽滑动连接的限位板(32),弹性件为设置于限位槽内的第一弹簧(33),第一弹簧(33)套设于第一导轴(16)上且一端与限位板(32)相抵。

5.根据权利要求4所述的一种分选电池自动待料排列装置,其特征在于:所述杆槽(30)内端设有第二弹簧(34),所述第二弹簧(34)一端与推杆(26)相抵。

6.根据权利要求1所述的一种分选电池自动待料排列装置,其特征在于:支撑组件包括基杆(35)与支撑盘(36),所述支撑盘(36)固定于基杆(35)顶部,支撑盘(36)直径小于分隔区(10)的宽度,支撑板顶部设置橡胶层(37),所述基杆(35)顶部设有驱动支撑盘(36)对电池进行预紧的负压结构。

7.根据权利要求6所述的一种分选电池自动待料排列装置,其特征在于:所述基杆(35)顶部设有插槽(38),所述支撑盘(36)底部设有与插槽(38)形成滑动连接的插杆(39),负压结构包括活塞套(40)与活塞(41),所述活塞套(40)转动设置于支撑盘(36)底部,支撑盘(36)中部以及活塞套(40)顶部均设有气孔(43),活塞套(40)内设有供活塞(41)上下滑动的活塞腔(48),所述基杆(35)顶部设有供活塞套(40)底端滑动的轴槽(44),所述轴槽(44)的内壁上设有第二导轴(45),所述活塞套(40)的外壁上设有与第二导轴(45)相配合的第二螺旋槽(46),所述活塞(41)外壁的底部设有第三导轴(47),所述活塞腔(48)内壁上设有与第三导轴(47)配合的第三螺旋槽(49),所述轴槽(44)底部设有定位槽(50),所述活塞(41)底端设有与定位槽(50)形成滑动配合的定位杆(51),所述定位杆(51)为非圆柱体。

8.根据权利要求7所述的一种分选电池自动待料排列装置,其特征在于:所述轴槽(44)底部内壁设有与活塞(41)底端相抵的第三弹簧(52),所述第三弹簧(52)套设于定位杆(51)上。

9.根据权利要求7所述的一种分选电池自动待料排列装置,其特征在于:所述中副板(13)的两侧向外延伸有侧檐板(53),所述侧檐板(53)朝主传动辊(6)下方一侧延伸有延伸杆(55),所述延伸杆(55)远离侧檐板(53)的一端设有第二齿条(56),所述主传动辊(6)上设有与第二齿条(56)相啮合的齿轮套(57),所述齿轮套(57)转动套设于主传动辊(6)上,所述主传动辊(6)与齿轮套(57)之间设有第一棘轮棘爪机构,第二齿条(56)移动并通过第一棘轮棘爪机构带动传送带(8)向前传送电池,所述电机(9)输出端与主传动辊(6)之间设有第二棘轮棘爪机构,电机(9)通过第二棘轮棘爪机构带动传送带(8)向前传送电池。

10.根据权利要求1所述的一种分选电池自动待料排列装置,其特征在于:所述分隔区(10)上方的两侧设有侧板(69),侧板(69)上设有来料导向件,来料导向件包括多个间隔设置的拉带线,相对设置的两拉带线构造出单个电池的运输通道。

技术总结本发明公开了一种分选电池自动待料排列装置,包括储料架,储料架由上至下依次设有排列区、储料区以及驱动区,排列区内沿宽度方向设有多组隔板,多组隔板将排列区分隔形成多条排列槽,储料区内设有传送机构,传送机构包括主传动辊、副传送辊以及传送带,储料区位于每条排列槽的下方均设有两组传送带,每组传送带均套设于主传动辊与副传送辊上,储料架上设有驱动主传动辊转动的电机,一条排列槽下方对应的两组传送带相互之间间隔设置且形成分隔区,驱动区内设有用于将储料区内的电池顶升至排列槽上的顶升机构,驱动区内还设有将电池顶过程中进行排列的排列机构,本发明可根据机械手上多排夹爪的间隙对电池进行快速排列,提高电池码垛效率。技术研发人员:李泉辉,黄俊强,王建国,鲁发达,袁景受保护的技术使用者:厦门合南道智能科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285133.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表