一种飞机管路异常装配状态识别方法、系统、设备及介质与流程

- 国知局

- 2024-08-30 15:01:19

本发明涉及系统管路装配,具体地说,涉及一种飞机管路异常装配状态识别方法、系统、设备及介质。

背景技术:

1、飞机导管的特点是细长、中空,属于典型的弱刚度零件。同时,采用卡箍固定对于导管的约束作用略显不足,进一步减弱了管路系统的刚度。在弱刚度导管的定力安装过程中,极易出现外套螺母旋转角度异常增加的现象,超出工艺文件允许的旋转角度范围。产生该现象的原因主要包括导管偏转、导管扩口锥面塑性变形等。现阶段针对该现象,常用的识别诊断方法是将外套螺母进行拆卸,目视检查导管扩口锥面的质量。若导管目视检查完好,则认为是由于导管偏转引起的外套螺母角度异常增加,可以重新对导管进行拧紧;若导管目视检查存在肉眼可见的变形,则认为是由于导管扩口锥面发生了塑性变形,该情况下,需要拆卸导管,更换相应的导管。

2、上述识别诊断形式需要在完成装配后将导管从机上进行拆卸、分离,通过目视检查的方式,依靠主观经验对该现象进行诊断,一方面降低装配效率,影响飞机生产周期,另一方面缺少量化诊断依据,易造成误判错判,影响管路系统交付质量。

技术实现思路

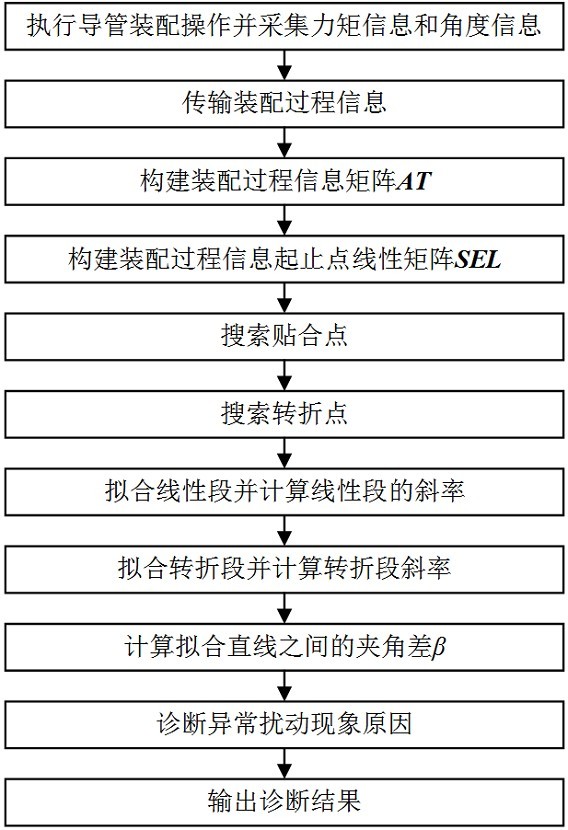

1、本发明针对上述装配效率低、缺少量化诊断数据易造成误判错判,存在拧紧曲线状态异常的问题,提出一种飞机管路异常装配状态识别方法、系统、设备及介质;首先根据采集的装配过程信息建立装配过程信息矩阵at;其次构建装配过程信息起止点线性矩阵sel,搜索得到贴合点sp和转折点rp;然后计算线性段斜率kl和转折段斜率kr;最后计算线性段拟合直线与转折段拟合直线之间的夹角差β,根据夹角差β判断异常扰动原因,并输出诊断结果,指导管路系统工艺人员和操作人员对装配过程进行核验,实现了飞机管路系统装配过程异常状态的管控,提升了飞机管路系统的装配质量。

2、本发明具体实现内容如下:

3、一种飞机管路异常装配状态识别方法,首先根据采集的装配过程信息建立装配过程信息矩阵at;其次根据装配过程信息矩阵at的起点和终点,构建装配过程信息起止点线性矩阵sel,搜索得到贴合点sp和转折点rp;然后根据贴合点sp和转折点rp,构建线性矩阵atl和转折矩阵atr,并计算线性段斜率kl和转折段斜率kr;最后根据线性段斜率kl和转折段斜率kr,计算线性段拟合线与转折段拟合线之间的夹角差β,根据夹角差β判断异常扰动原因,并输出诊断结果。

4、为了更好地实现本发明,进一步地,所述飞机管路异常状态识别诊断方法具体包括以下步骤:

5、步骤s1:根据采集的装配过程信息建立装配过程信息矩阵at;

6、步骤s2:根据所述装配过程信息矩阵at的起点和终点,构建装配过程信息起止点线性矩阵sel,并根据设定的初始搜索角度ssal,搜索装配过程信息起止点线性矩阵sel,得到贴合点sp和转折点rp;

7、步骤s3:根据贴合点sp和转折点rp,构建线性矩阵atl和转折矩阵atr,并计算线性段拟合直线斜率kl和转折段斜率kr,并根据线性段拟合直线斜率kl和转折段斜率kr,计算拟合直线之间的夹角差β;

8、步骤s4:根据设定的阈值参数和夹角差β,判断异常扰动原因,并输出诊断结果。

9、为了更好地实现本发明,进一步地,所述步骤s1具体包括以下步骤:

10、步骤s11:采集装配过程信息;所述装配过程信息包括旋转角度信息和拧紧力矩信息;

11、步骤s12:根据旋转角度信息构建角度矩阵a,根据拧紧力矩信息构建力矩矩阵t;

12、步骤s13:根据角度矩阵a、力矩矩阵t和数据点长度m,构建装配过程信息矩阵at;

13、步骤s14:以角度矩阵a的值ai为横坐标、以力矩矩阵t的值ti为纵坐标,绘制装配过程数据折线图。

14、为了更好地实现本发明,进一步地,所述步骤s2具体包括以下步骤:

15、步骤s21:根据所述装配过程信息矩阵at的起点和终点,构建直线矩阵ts;

16、步骤s22:合并角度矩阵a和直线矩阵ts,得到装配过程信息起止点线性矩阵sel;

17、步骤s23:根据设定的初始搜索角度ssal,从第一个点开始搜索角度矩阵a,计算角度上限au、角度下限al、力矩上限tu、力矩下限tl;

18、步骤s24:从力矩下限点tl搜索至力矩上限点tu,构建贴合点搜索误差矩阵sd,得到贴合点sp;

19、步骤s25:从力矩上限点tu搜索至力矩矩阵t的最后一个元素tm,构建转折点搜索误差矩阵rd,得到转折点rp。

20、为了更好地实现本发明,进一步地,所述步骤s3具体包括以下步骤:

21、步骤s31:根据贴合点sp和转折点rp,构建线性矩阵atl;

22、步骤s32:最小二乘拟合线性矩阵atl,得到线性段拟合直线tl,计算线性段拟合直线斜率kl,并根据线性段拟合直线斜率kl计算线性段拟合直线与横坐标轴之间的夹角αl;

23、步骤s33:根据转折点rp与装配过程信息矩阵at的终点,构建转折矩阵atr;

24、步骤s34:最小二乘拟合线性矩阵atr,得到线性段拟合直线tr,计算线性段拟合直线斜率kr,并根据转折段拟合直线斜率kr计算转折段拟合直线与横坐标轴之间的夹角αr。

25、为了更好地实现本发明,进一步地,所述步骤s4具体包括以下步骤:

26、步骤s41:计算夹角αl与夹角αr的差值,得到夹角差β;

27、步骤s42:根据设定的无偏转角度阈值anr、小偏转角度阈值asr、大偏转角度阈值alr、夹角差β、夹角αr,判断异常扰动原因,并输出诊断结果。

28、为了更好地实现本发明,进一步地,所述步骤s42的具体操作为:若0°<β<asr且β<αr<90°-β,则判断装配过程数据异常扰动的原因为噪声干扰,符合装配要求,诊断结果为无异常;若0°<αr<anr且αr≤β<90°-αr,则判断装配过程数据异常扰动的原因为导管发生了塑性变形,诊断结果为塑性变形;若asr≤β<alr且anr≤αr<90°-β,则判断装配过程数据异常扰动的原因为存在导管偏转,导管在装配过程中累计发生偏转的角度为β,需要重点关注导管渗漏情况,诊断结果为轻度偏转;若alr≤β<90°-anr且anr≤αr<90°-β,则判断装配过程数据异常扰动的原因为存在导管偏转,导管在装配过程中累计发生偏转的角度为β,不符合装配要求,需要旋松导管重新装配,诊断结果为重度偏转。

29、基于上述提出的飞机管路异常状态识别诊断方法,为了更好地实现本发明,进一步地,提出一种飞机管路异常装配状态识别系统,用于执行上述的方法;包括数据采集模块、状态显示模块、数据传输模块、数据诊断模块;

30、所述数据采集模块包括扭矩传感器、角度传感器、下位机;

31、所述扭矩传感器用于采集导管装配过程中的拧紧力矩信息,所述角度传感器用于采集导管装配过程中旋转角度信息,所述下位机用于接收扭矩传感器和角度传感器采集到的装配过程信息,同时控制工业生产显示器、状态提示灯和异常告警传感器的状态;

32、所述状态显示模块包括工业生产显示器、状态提示灯、异常告警传感器;

33、所述工业生产显示器用于显示生产现场采集到的扭矩信息和角度信息,同时显示异常状态诊断结果;

34、所述数据传输模块包括工业生产服务器、工业生产数据库、办公园区服务器、办公园区数据库;

35、所述工业生产数据库部署在工业生产服务器上,所述办公园区数据库部署在办公园区服务器上;

36、所述数据诊断模块包括上位机、办公园区显示器;

37、所述上位机用于下发诊断指令、运行上述的方法和上传诊断结果。

38、基于上述提出的飞机管路异常状态识别诊断方法,为了更好地实现本发明,进一步地,提出一种电子设备,包括存储器和处理器;所述存储器用于存储计算机程序;当所述计算机程序在所述处理器上执行时,实现上述的飞机管路异常状态识别诊断方法。

39、基于上述提出的飞机管路异常状态识别诊断方法,为了更好地实现本发明,进一步地,提出一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机指令;当所述计算机指令在上述的电子设备上执行时,实现上述的飞机管路异常状态识别诊断方法。

40、本发明具有以下有益效果:

41、(1)本发明通过采集装配过程信息,并根据夹角差β判断异常扰动原因,指导管路系统工艺人员和操作人员对装配过程进行核验,实现了飞机管路系统装配过程异常状态的管控,提升了飞机管路系统的装配质量。

42、(2)本发明通过输入装配过程中采集到的拧紧力矩信息和旋转角度信息,通过设置无偏转角度阈值anr,小偏转角度阈值asr,大偏转角度阈值alr等3个诊断参数,结合识别到的转折段拟合直线与横坐标轴之间的夹角αr和夹角差β等2个过程参数,能够快速、准确、高效地对导管装配过程中的轻度偏转、重度偏转和塑性变形3类异常状态进行诊断,得到诊断结论和导致异常状态产生的原因。

43、(3)本发明无需人工干预自动完成诊断过程,能够更为准确地导管装配全过程进行控制,并能够根据诊断结果控制相关的状态提示传感器,辅助提示相关人员导致当前装配导管的异常状态原因;快速、准确、定量和直观的分析导管装配过程的异常状态程度,有效辅助相关人员实现导管装配质量的控制。

本文地址:https://www.jishuxx.com/zhuanli/20240830/285128.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表