用于压气机性能分析的轴承封严腔泄漏流模拟装置及方法与流程

- 国知局

- 2024-09-05 14:27:33

本发明涉及航空发动机性能试验,公开了用于压气机性能分析的轴承封严腔泄漏流模拟装置及方法。

背景技术:

1、压气机作为航空发动机关键核心部件,其性能优劣直接决定了航空发动机的总体性能。精确量化压气机效率指标参数的细微变化,获取更加准确有效的试验数据具有十分重要的意义。国外技术人员通过研究发现,叶尖泄漏将使压气机的性能和稳定裕度降低。泄漏流将增大叶片角区分离范围,增加叶根区域的流动阻塞及总压损失,从而降低压气机效率,并且降低程度与泄漏量呈正比关系。国内技术人员研究了静子容腔效应的影响机理,通过分析认为容腔泄漏流将增加端壁二次流动、恶化角区分离,并且分离的严重程度与封严容腔的泄漏量呈正比关系。容腔效应不仅导致压气机效率和压比降低,而且使得压气机提前失速。

2、航空发动机压气机试验通常是在大气进气环境下开展。试验过程中,一般需要向轴承封严腔供给一定压力的辅助空气,防止轴承滑油通过封严篦齿进入流道,影响润滑效果。但是在进行压气机性能试验时,试验设备功率和压气机轴承能承受的轴向力等因素限制,又需要对进口进行节流,从而在封严腔与压气机进口形成一定压差,致使封严空气通过篦齿泄漏进入主流道。而试验件在不同状态下进口压力不同,导致试验时,封严气进入主流道的流量和压力无法确定,试验测得试验件性能偏差较大,严重影响试验结果的准确性。

技术实现思路

1、本发明的目的在于提供用于压气机性能分析的轴承封严腔泄漏流模拟装置及方法,可以通过前供气腔或后供气腔单独供气时的供气流量来模拟压气机封严腔的泄漏量,用于研究封严腔泄漏对试验件性能参数测量的影响,能够为获得压气机工作点的实际气流流量、实际压比、实际峰值效率以及实际稳定裕度等压气机性能参数提供可靠的依据。

2、为了实现上述技术效果,本发明采用的技术方案是:

3、用于压气机性能分析的轴承封严腔泄漏流模拟装置,包括:

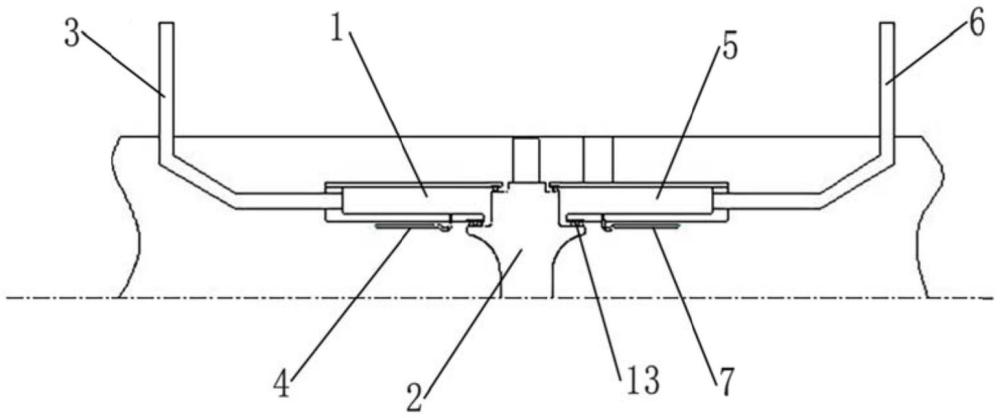

4、前供气腔,所述前供气腔位于压气机试验件转子来流侧,所述前供气腔靠近转子盘缘的端面与转子盘缘活动密封,所述前供气腔上安装有前供气管和前测压管;

5、后供气腔,所述后供气腔位于所述转子下游,所述后供气腔靠近转子盘缘的端面与转子盘缘活动密封,所述后供气腔上安装有后供气管和后测压管。

6、进一步地,所述前供气管数量为多个,且多个所述前供气管环向均匀分布,所有所述前供气管通过前腔供气分配器与供气总管路连通,所述前腔供气分配器上设置有流量计和调节阀。

7、进一步地,所述后供气管数量为多个,且多个所述后供气管环向均匀分布,所有所述后供气管通过后腔供气分配器与供气总管路连通,所述后腔供气分配器上设置有流量计和调节阀。

8、进一步地,所述前供气腔靠近转子盘缘的端面通过封严篦齿组件与转子盘缘活动密封。

9、进一步地,所述后供气腔靠近转子盘缘的端面通过封严篦齿组件与转子盘缘活动密封。

10、为实现上述技术效果,本发明还提供了用于压气机性能评估的方法,该方法基于所述的用于压气机性能评估的轴承封严腔泄漏流模拟装置,包括:

11、保持前供气管和后供气管均不通气的情况下,试验获得压气机试验件的第一气流流量、第一压比、第一效率和第一稳定裕度;

12、在前供气腔或后供气腔单独供气的情况下,分别试验获得前供气腔或后供气腔单独供气时压气机试验件在不同供气流量下的第二气流流量、第二压比、第二效率和第二稳定裕度;

13、根据前供气腔或后供气腔单独供气时的供气流量,以及对应供气流量下的第二气流流量与第一气流流量之间的差值,构建表征试验件工作点的气流流量变化量与对应供气流量之间的第一分析模型;

14、根据前供气腔或后供气腔单独供气时的供气流量,以及对应供气流量下的第二压比与第一压比之间的差值,构建表征试验件工作点的压比变化量与对应供气流量之间的第二分析模型;

15、根据前供气腔或后供气腔单独供气时的供气流量,以及对应供气流量下的第二效率最大值与第一效率最大值的差值,获得用于构建表征试验件的峰值效率变化量与对应供气流量之间的第三分析模型;

16、根据前供气腔或后供气腔单独供气时的供气流量,以及对应供气流量下的第二稳定裕度与第一稳定裕度之间的差值,构建表征试验件稳定裕度变化量与对应供气流量之间的第四分析模型;

17、试验获得待分析压气机试验件在工作点的气流流量测量值、压比测量值、峰值效率测量值、稳定裕度测量值以及泄漏流量,采用第一分析模型分析获得压气机工作点的气流流量修正值,根据气流流量测量值与气流流量修正值之和得到压气机工作点的实际气流流量;采用第二分析模型分析获得压气机工作点的压比修正值,根据压比测量值与压比修正值之和得到压气机工作点的实际压比;采用第三分析模型分析获得压气机工作点的峰值效率修正值,根据峰值效率测量值与峰值效率修正值之和得到压气机工作点的实际峰值效率;采用第四分析模型分析获得压气机工作点的稳定裕度修正值,根据稳定裕度测量值与稳定裕度修正值之和得到压气机工作点的实际稳定裕度。

18、与现有技术相比,本发明所具备的有益效果是:

19、1、本发明通在压气机性能试验时,可以通过前供气腔或后供气腔单独供气时的供气流量来模拟压气机封严腔的泄漏量,用于研究封严腔泄漏对试验件性能参数测量的影响。

20、2、通过构建表征试验件工作点的气流流量变化量与对应供气流量之间的第一分析模型、表征试验件工作点的压比变化量与对应供气流量之间的第二分析模型、表征试验件的峰值效率变化量与对应供气流量之间的第三分析模型、表征试验件稳定裕度变化量与对应供气流量之间的第四分析模型,为获得压气机工作点的实际气流流量、实际压比、实际峰值效率以及实际稳定裕度等压气机性能参数提供可靠的依据。

技术特征:1.用于压气机性能分析的轴承封严腔泄漏流模拟装置,其特征在于,包括:

2.根据权利要求1所述的用于压气机性能分析的轴承封严腔泄漏流模拟装置,其特征在于,所述前供气管(3)数量为多个,且多个所述前供气管(3)环向均匀分布,所有所述前供气管(3)通过前腔供气分配器(8)与供气总管路(9)连通,所述前腔供气分配器(8)上设置有流量计(10)和调节阀(11)。

3.根据权利要求1所述的用于压气机性能分析的轴承封严腔泄漏流模拟装置,其特征在于,所述后供气管(6)数量为多个,且多个所述后供气管(6)环向均匀分布,所有所述后供气管(6)通过后腔供气分配器(12)与供气总管路(9)连通,所述后腔供气分配器(12)上设置有流量计(10)和调节阀(11)。

4.根据权利要求1所述的用于压气机性能分析的轴承封严腔泄漏流模拟装置,其特征在于,所述前供气腔(1)靠近转子(2)盘缘的端面通过封严篦齿组件(13)与转子(2)盘缘活动密封。

5.根据权利要求1所述的用于压气机性能分析的轴承封严腔泄漏流模拟装置,其特征在于,所述后供气腔(5)靠近转子(2)盘缘的端面通过封严篦齿组件(13)与转子(2)盘缘活动密封。

6.用于压气机性能评估的方法,该方法基于权利要求1所述的用于压气机性能评估的轴承封严腔泄漏流模拟装置,其特征在于,包括:

技术总结本发明涉及航空发动机性能试验技术领域,公开了用于压气机性能分析的轴承封严腔泄漏流模拟装置及方法,通在压气机性能试验时,可以通过前供气腔或后供气腔单独供气时的供气流量来模拟压气机封严腔的泄漏量,用于研究封严腔泄漏对试验件性能参数测量的影响。通过构建表征试验件工作点的气流流量变化量与对应供气流量之间的第一分析模型、表征试验件工作点的压比变化量与对应供气流量之间的第二分析模型、表征试验件的峰值效率变化量与对应供气流量之间的第三分析模型、表征试验件稳定裕度变化量与对应供气流量之间的第四分析模型,为获得压气机工作点的实际气流流量、实际压比、实际峰值效率以及实际稳定裕度等压气机性能参数提供可靠的依据。技术研发人员:赵正,张晓良,刘晓晨,张毅,王文俊,侯成鑫,冯飞,王欣怡受保护的技术使用者:中国航发四川燃气涡轮研究院技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286553.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表