一种热轧型T型材及其轧制方法与流程

- 国知局

- 2024-09-05 14:28:31

本发明涉及型材制造领域,尤其是指一种热轧型t型材及其轧制方法。

背景技术:

1、现有技术中,t型材是由腹板与面板相互垂直、焊接而成,焊点位于面板的中心,形状类似字母“t”,所以称之为t型材。船舶及陆上建筑用的t型材一般钢板焊接而成,腹板与面板焊接时存在焊接残余应力,面板与腹板之间的连接强度不足,抗扭能力偏弱、而且涉及到材料利用率、涂装、火工矫正等一系列问题。

2、之所以在船舶和建筑行业中采用钢板焊接的t型材,究其原因,是因为这类行业需要大量不同尺寸规格的t型材,往往以设计定生产,而轧制工艺需要生产定规格,根据定下的规格进行设计,如果也以设计定生产会导致生产成本无法控制,因为每一种规格就要变更设备,以达到符合其设计性能要求。。

3、所以急需一种热轧型t型材,有助于解决现有技术中由于成本因素,无法提供多规格尺寸轧制t型材,只能采用焊接方式生产t型材的技术问题。

技术实现思路

1、本发明提供了一种热轧型t型材,通过对腹板高度、面板宽度,以及面板面积等要素形成全系列设计规格的t型材,以使提供足够多、足够全规格的t型材同时维持轧制设备成本可控,有助于解决现有技术中由于成本因素,无法提供多规格尺寸轧制t型材,只能采用焊接方式生产t型材的技术问题。。

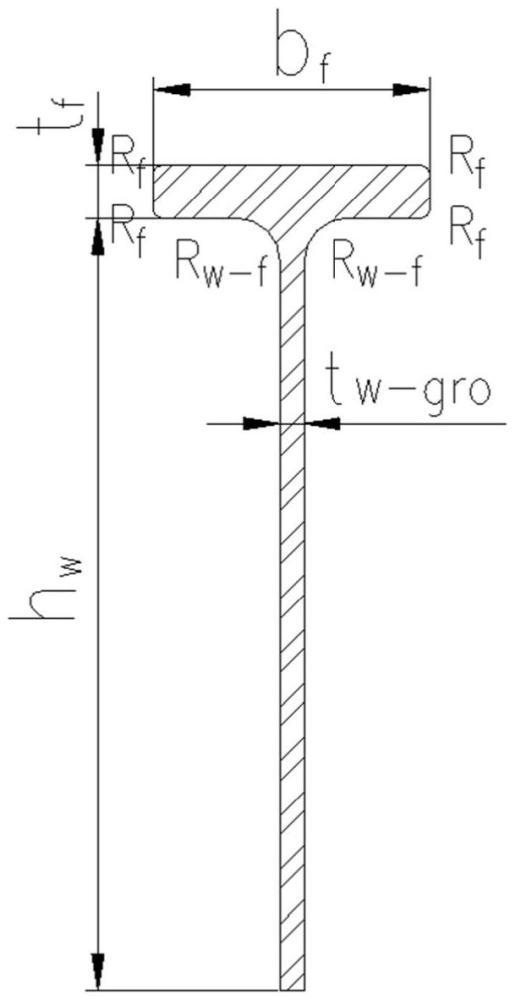

2、为了达到上述目的,本发明的技术方案提供了一种热轧型t型材,热轧型t型材包括一体成型且相互垂直的腹板和面板;

3、腹板高度不大于其中,tw为水密构件扶强材板厚数列,cw为腹板细长比系数,reh为材料屈服极限;

4、面板宽度bf不小于ahw+b1,且不大于ahw+b2,面板厚度规格不小于ctwhw/(ahw+b1),且不大于dtwhw/(ahw+b1);其中,hw为腹板高度。

5、优选的,腹板细长比系数cw为75,a=0.25,b1=9,b2=14,c=0..37,d=0.75。

6、优选的,tw=3.5+0.015l,其中,l为船舶长度,且船舶长度l的最小值取100m,并以0.5mm作为公差形成等差数列。

7、优选的,腹板和面板通过轧机热轧后一次成型,腹板和面板的连接处通过光滑曲线过渡,光滑曲线的两端分别与腹板和面板相切,光滑曲线为1/4圆弧或椭圆圆弧,根据56个精细体单元有限元试算结果,光滑曲线的半径r不小于腹板高度数列对应的面板最小厚度及面板最大厚度的0.8倍。

8、优选的,腹板厚度不小于

9、优选的,环境无腐蚀时,面板面积af与腹板面积aw比值范围为0.37~0.46;

10、环境腐蚀余量为1.5mm时,面板面积af与腹板面积aw比值范围为0.43~0.52;

11、环境腐蚀余量为2.0mm时,面板面积af与腹板面积aw比值范围为0.45~0.55;

12、环境腐蚀余量为2.5mm时,面板面积af与腹板面积aw比值范围为0.50~0.60;

13、环境腐蚀余量为3.0mm时,面板面积af与腹板面积aw比值范围为0.55~0.65;

14、环境腐蚀余量为3.5mm时,面板面积af与腹板面积aw比值范围为0.60~0.70;

15、环境腐蚀余量为4.0mm时,面板面积af与腹板面积aw比值范围为0.65~0.75。

16、本发明的技术方案还提供了一种热轧型t型材的轧制方法,包括以下步骤:

17、根据船级社规范的最小板厚要求预设腹板最小厚度;根据预定规范要求的屈曲和屈服性能计算得到腹板高度数列;

18、根据腹板高度数列和船型尺寸覆盖率需求确认腹板厚度;

19、根据热轧型t型材的不同系列模数对应优选系列面板面积,其中,优选面板面积为单位重量的t型材抗弯力学性能最优和接近最优的系列面板面积;

20、根据面板面积的初步计算值以及模数的要求值,选择对应的腹板高度的规格,并校核腹板高度是否满足剪切面积(强度)要求,如不满足则应选择腹板的高度,并重新计算对应面板的面积;

21、根据腹板厚度和优选面板面积,按照疲劳强度要求和面板屈曲要求计算不同系列模数对应的面板厚度。

22、优选的,还包括步骤:根据许用装配最大偏差计算面板疲劳强度、轧制便利性涂装要求得到腹板与面板之间的过渡曲线尺寸和面板四角导圆半径。

23、优选的,还包括步骤:利用精细网格体单元有限元法校核不同连接形式t型材强度。

24、优选的,还包括步骤:轧制过程中,两根热轧型t型材采用并排镜像对称排列,两根热轧型t型材的腹板为一体的类似“工”字钢结构,且面板位于两侧,以使两根热轧型t型材形成一体的“工”字钢中心线对称结构,以避免t型材的面板和腹板在轧机内左右受热不均衡、冷却时间不同导致产生热变形,并大大降低了热应力。

25、优选的,还包括步骤:将“工”字钢结构沿着腹板的高度中心线通过激光切割一剖为二,形成两个大小相等、左右对称的t型材,在切割过程中进一步释放热轧时残余的热应力。

26、综上所述,本发明包括以下有益技术效果:

27、1、内应力远远小于焊接型t型材:完全避免了t型材面板与腹板焊接时产生的焊接内应力。

28、2、疲劳性能优于焊接型t型材:在t型材与其他连接构件之间无装配误差时,热轧型t型材的疲劳寿命是焊接型t型材的1.2倍~1.5倍;在随着装配误差的增加,热轧型t型材的疲劳寿命优势增加明显。原本需要对齐t型材腹板的挺筋或者肘板的装配误差可以扩大到t型材腹板厚度的50%,而不明显影响t型材的疲劳寿命。

29、3、抗扭转(含扭转屈曲)性能远远优于焊接型t型材:焊接型t型材面板与腹板之间的连接面积大,不存在焊缝扭转撕裂的风险。

30、4、轴向屈曲(含整体屈曲)能力优于焊接型t型材:轴向承压能力的提升源自热轧型t型材几何表面的连续性。

31、5、改善焊接t型材的边角处需要打磨的问题,节省打磨工作量的同时,也便于油漆附着。

32、6、通过剖面优化,节省了t型材的材料成本。

33、7、实现t型材的规格尺寸全覆盖,可涵盖几乎所有船舶结构设计场景。

34、8、两根热轧型t型材形成一体的中心线对称“工”字钢结构,使得在热轧过程中,左右受力、受热均衡,不会因不对称产生热变形,并减少热应力。

35、9、中心线对称“工”字钢结构一剖为二,可进一步释放热轧时残余的热应力。

技术特征:1.一种热轧型t型材,其特征在于,热轧型t型材包括一体成型且相互垂直的腹板和面板;

2.根据权利要求1所述的一种热轧型t型材,其特征在于,腹板细长比系数cw为75,a=0.25,b1=9,b2=14,c=0.37,d=0.75。

3.根据权利要求2所述的一种热轧型t型材,其特征在于,tw=3.5+0.015l,其中,l为船舶长度,且船舶长度l的最小值取100m,并以0.5mm作为公差形成等差数列;不同腐蚀余量环境下的型材规格仅对腹板的厚度微调,,而腹板高度、面板宽度、面板厚度、腹板与面板之间过渡曲线尺寸、面板四周转圆尺寸等均不变,以此减少轧辊的规格。

4.根据权利要求1-3任一项所述的一种热轧型t型材,其特征在于,腹板和面板的连接处通过光滑曲线过渡,光滑曲线的两端分别与腹板和面板相切,光滑曲线为1/4圆弧或椭圆圆弧,光滑曲线的半径r不小于腹板高度数列对应的面板最小厚度及面板最大厚度的0.8倍。

5.根据权利要求4所述的一种热轧型t型材,其特征在于,腹板厚度不小于

6.根据权利要求1-5任一项所述的一种热轧型t型材,其特征在于,

7.根据权利要求1-6任一项所述的一种热轧型t型材的轧制方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种热轧型t型材轧制方法,其特征在于,还包括步骤:根据许用装配最大偏差和面板疲劳强度要求、轧制便利性涂装要求得到腹板与面板之间过渡曲线尺寸和面板四角导圆半径。

9.根据权利要求8所述的一种热轧型t型材轧制方法,其特征在于,还包括步骤:利用精细网格体单元有限元法校核不同连接形式t型材强度。

10.根据权利要求9所述的一种热轧型t型材轧制方法,其特征在于,还包括步骤:轧制过程中,两根热轧型t型材采用并排镜像对称排列,两根热轧型t型材的腹板为一体的结构,且面板位于两侧,以使两根热轧型t型材形成一体的工字钢中心线对称结构;将工字钢中心线对称结构沿着腹板的高度中心线通过激光切割一剖为二,形成两个左右对称、大小相等的t型材。

技术总结本发明涉及一种热轧型T型材及其轧制方法,涉及型材制造领域,其热轧型T型材包括一体成型且相互垂直的腹板和面板;腹板高度不大于其中,t<subgt;w</subgt;为水密构件扶强材板厚数列,C<subgt;w</subgt;为腹板细长比系数,R<subgt;eH</subgt;为材料屈服极限;面板宽度b<subgt;f</subgt;不小于ah<subgt;w</subgt;+b<subgt;1</subgt;,且不大于ah<subgt;w</subgt;+b<subgt;2</subgt;,面板厚度规格不小于ct<subgt;w</subgt;h<subgt;w</subgt;/(ah<subgt;w</subgt;+b<subgt;1</subgt;),且不大于dt<subgt;w</subgt;h<subgt;w</subgt;/(ah<subgt;w</subgt;+b<subgt;1</subgt;);其中,h<subgt;w</subgt;为腹板高度。本发明具有内应力远远小于焊接型T型材、疲劳性能优于焊接型T型材、抗扭转(含扭转屈曲)性能远远优于焊接型T型材、轴向屈曲(含整体屈曲)能力优于焊接型T型材、改善焊接T型材边角处打磨问题、节省材料成本、实现规格尺寸全覆盖的效果。技术研发人员:邱伟强,虞赉,罗仁杰,吴家君,李卓夫,洪泽,高宇,关哲浩,刘金鑫,高处受保护的技术使用者:中国船舶集团有限公司第七○八研究所技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286623.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种流量调节阀的制作方法

下一篇

返回列表