一种控制含铝含硫非调质钢皮下夹渣的方法与流程

- 国知局

- 2024-09-05 14:48:49

本发明涉及炼钢工艺,尤其涉及一种控制含铝含硫非调质钢皮下夹渣的方法。

背景技术:

1、曲轴是内燃机五大核心零部件(缸体、缸盖、曲轴、连杆、凸轮轴)之一,并被形象地称之为“内燃机的心脏”。

2、发动机工作时,曲轴受力复杂,不但承受气体压力还要承受惯性力及惯性力矩的作用,由于发动机气缸内压力不断变化,曲轴还要承受交变负荷的冲击作用,曲轴是一个形状复杂的零件,其横断面沿轴线方向急剧变化,因而应力分布极不均匀,尤其在曲柄臂和连杆颈,主轴颈的过渡圆角处应力集中最为严重,如果此处存在裂纹或者皮下夹渣等缺陷,曲轴易出现疲劳断裂,统计表明,此类疲劳断裂是曲轴的主要破坏形式,约占曲轴失效的95%以上。

3、传统的曲轴使用45s、40cr、42crmoa等合金结构钢材料,并通过热处理后来生产制造,但是该方法能耗高,且工序复杂,加工效率低。近年来汽车行业已经普遍使用非调质钢生产制造发动机曲轴,可以省去一道高能耗的调质热处理工序,有利于降本减排。

4、用非调质钢代替调质钢生产汽车发动机曲轴,虽然有很多优越性,但是为了提高材料的切削性能,通常添加一定量的s元素,而同时汽车钢中为细化晶粒会添加一定的al元素,钢中同时含有一定量的al和s元素,会极大的增加钢水的可浇性,并出现的异常现象,最终为导致圆钢材料出现皮下夹渣缺陷,尤其是近表面的皮下夹渣,属于探伤盲区范围,很难被发现,一旦流入至下游,用户在锻造过程将会沿着皮下夹渣处出现开裂,最终影响用户的使用性能,因此如何提高汽车零部件用含铝含硫非调质钢的材料纯净度,减少皮下夹渣出现率已经成为行业的一大难点。

技术实现思路

1、针对现有方法的不足,本发明解决含铝含硫非调质钢皮下夹渣的问题。

2、本发明所采用的技术方案是:一种控制含铝含硫非调质钢皮下夹渣的方法,包括以下工序:

3、(1)转炉冶炼

4、转炉进行常规冶炼,转炉出钢温度1600-1640℃、出钢碳含量0.05-0.30%、出钢p含量≤0.015%;出钢过程依次加入铝块120千克、sic 180千克进行钢水预脱氧,加入合金进行成分初调,加入渣料:石灰500千克+护炉剂600千克进行脱硫,不使用使用寿命超过60炉的钢包,防止钢包耐材剥落污染钢水。

5、(2)lf炉精炼

6、lf炉进行炉渣的脱氧及流动性调节,整个精炼过程用铝粒20-50千克,及碳化硅60-120千克进行渣面脱氧,不得用电石、石灰等提高炉渣碱度的材料,控制整个精炼过程炉渣二元碱度2.0~3.0,确保脱氧的同时提高炉渣的流动性,为吸附钢中夹渣、夹杂物创造良好动力学条件;lf出钢前调整v、n元素外的其他元素符合控制要求,但是lf过程不进行v、n元素含量的调整,精炼后期不得使用大流量氩气进行搅拌,控制后期氩气流量不超过150l/min。

7、(2)rh真空处理

8、rh进行脱气、去夹杂常规处理,rh高真空(≤67pa)处理时间≥12min;rh处理后再加入钒氮合金,进行v和n元素的调整,控制v含量0.05%~0.10%、n含量120~180ppm,如果真空处理前加入钒氮合金,会导致加入的n真空处理过程n被脱除,真空处理后还需喂入大量的氮锰线来增氮,而氮锰线喂入时会造成钢水的剧烈翻滚,从而增加钢水二次氧化及卷进钢包渣的风险,加钒氮合金5分钟成分均匀后,再喂入硅钙线进行夹杂物的变性处理,然后软吹10分钟,最后进行钢水的静置处理,要求静置处理时间20~35分钟,以充分吸附去除钢水中的夹渣、夹杂物。

9、(4)连铸浇注

10、连铸选用300×325mm2断面进行保护浇注、水口对中等常规操作。为防止结晶器内出现卷保护渣,增加水口插入深度,确保水口插入深度15-18mm,且生产过程不得出现变渣线操作;同时为防止结晶器液面出现过大搅动,从而出现卷渣等异常,降低结晶器电磁搅拌电流强度,将结晶器电磁搅拌电流由300a降低至200a;连铸过程实现恒拉速操作,确保整个浇注过程拉速波动范围不超过0.05m/min,防止频繁变动拉速出现卷渣;慢拉速浇注,拉速在同类钢种基础上降低20~30%,控制拉速0.6m/min~0.65m/min,使夹渣、夹杂物在结晶器内有足够时间上浮;加强结晶器液面波动控制,对液面波动超过±3mm所对应的铸坯进行判废处理,对液面波动±2.3~±3mm的铸坯进行扒皮处理后再轧制,要求铸坯每面扒皮深度3mm;浇注实行留钢操作,每包留钢量6~7t。

11、(5)加热轧制

12、轧制过程实行常规操作,加热温度1150-1220℃,加热炉空燃比0.40-0.80,轧制温度1030-1120℃,圆钢尺寸偏差控制±1.0mm,得到φ85~φ100mm规格圆钢。

13、(6)精整探伤

14、探伤及精整:常规探伤为采用漏磁探表伤加超声直探头探内伤(表面往里1mm处为直探头盲区),因此圆钢表层未开口的且深度不超1mm的皮下缺陷,属于探伤盲区。该钢种加严探伤,除开启超声直探头外,开启超声斜探头并将斜探头灵敏度设为0.3mm(斜探头可对表面及往里1mm深处进行探伤),从而实现漏磁与超声同时对圆钢表面进行探伤,实现全截面探伤,对漏磁与超声同时报警的判定为表伤,进行表面修磨再复探处理;对漏磁不报伤,但是超声报伤的判定为内伤做整体滚磨处理,并再复探,如仍不合格,做判废处理,减少有皮下夹渣的材料出厂,降低用户使用缺陷率。

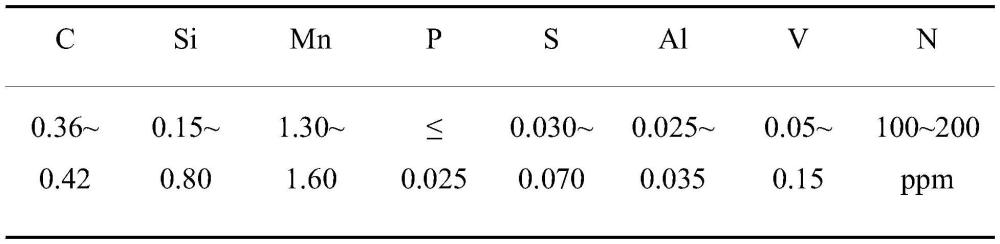

15、进一步地,所述含铝含硫非调质钢指钢中al含量:0.025%~0.035%;s含量:0.030%~0.070%;v 0.05%~0.15%;n 100~200ppm。

16、本发明的有益效果是:考虑到含铝含硫非调质钢钢水可浇性差,皮下夹渣出现率高,用户曲轴探伤表面裂纹出现频率高等缺点,本发明做了如下工作:

17、①、转炉出钢不得使用后期钢包,防止后期钢包耐材剥落污染钢水。

18、②、lf精炼过程用铝粒及碳化硅进行渣面脱氧,不用电石、石灰等提高炉渣碱度的材料进行脱氧与造渣,从而防止炉渣碱度过高,在确保脱氧的同时提高炉渣的流动性,为吸附钢水中夹渣、夹杂物创造良好的动力学条件,同时为防止卷渣,精炼后期对氩气流量进行控制,不使用大流量搅拌。

19、③、lf精炼过程不进行v和n的调整,将v和n元素含量的调整移至rh真空破空后,如果真空处理前加入钒氮合金造成真空处理过程n被脱除,真空处理后还需要喂入大量的氮锰线来增氮,而氮锰线喂入时会造成钢水的剧烈翻滚,造成钢水二次氧化与卷渣并增加制造成本。

20、④、rh真空结束后确保钢水一定的静置时间,促进夹渣、夹杂物充分上浮。

21、⑤、连铸过程为防止结晶器内出现卷保护渣,增加水口插入深度、降低结晶器电磁搅拌强度;实现慢、恒拉速操作,以促进结晶器内钢水中夹渣、夹杂物的上浮;为防止大包下渣,增加大包留钢量(常规留钢量为3-5吨);为防止液面波动带来结晶器卷渣,对液面波动坯进行单独加严管控。

22、⑥、加严探伤,使用超声波斜探头与漏磁探伤联合进行近表面皮下缺陷的检测,防止有皮下缺陷的材料漏检并流至用户处。

23、通过上述努力,提高了钢水的纯净度,防止了皮下夹渣缺陷的产生,并降低了用户曲轴零件表面裂纹出现率。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288216.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表