一种压缩机用镍基合金及其转子锻坯的制备方法与流程

- 国知局

- 2024-09-05 14:42:15

本发明涉及特种合金冶炼和材料加工,特别涉及一种能源用变截面镍基合金轴类锻坯制备,所述镍基合金转子锻坯适用于耐高温(680℃以下)、耐腐蚀以及良好的持久和冲击性能的压缩机关键转动部件。

背景技术:

1、压缩机作为一种输送气体和提高气体压力的通用器械,广泛应用于石油、化工、冶炼及军工等领域,其性能对整个生产装置的正常运行有着直接影响。转子作为压缩机的核心部件,锻间近表面处承受的应力载荷复杂,因此对转子锻件的性能控制要求也更为严苛,目前的压缩机转子多采用不锈钢或是合金钢等材料。cn 103074550 a专利介绍了一种用做耐620℃高温的转子钢材料,其所含化学元素和质量百分含量为c:0.10-0.18、mn:0.20-0.90、cr:9.00-10.00、mo:1.20-1.80、ni:0.10-0.50、co:0.70-1.50、v:0.10-0.50、n:0.010-0.050、nb:0.02-0.08、b:0.006-0.015,余量为铁。该专利所涉及材料为铁基材料,不仅在冶炼及锻造工艺上与本专利合金不同,使用温度也不能满足要求。cn 106180535 a专利介绍了一种提高转子锻件质量的自由锻造方法,提高了28crmoniv合金材料的锻件表面质量,但并未涉及产品最终性能及服役条件。

2、为满足一些能源生产类的压缩机转子在高温高压和高转速的服役条件,部分压缩机转子材料开始使用高温持久强度高、耐冲击的镍基高温合金。cn 105925849 a专利从均匀化热处理、锻造成型、固溶热处理、短时时效热处理等方面介绍了一种临界汽轮机转子用镍基合金锻坯的控制方法,其成分组织(质量百分比)为c:0.03-0.08、cr:16-25、mo:7-12、co:9-14、al:0.3-2.5、ti:0.5-1.8、nb:0.1-0.6、b:0.003-0.008、ta:0.1-0.3、w:0.1-0.5、fe:0.1-2.5、zr:0.01-0.05、cu:0.05-0.15以及余量的ni,但该专利的制造方法并未透露制备坯料的规格尺寸。cn 114160730 a专利中介绍了一种大尺寸变截面gh4169合金轴锻件的制造方法,其特征是通过设计合理的模锻工装工艺路线对坯料进行模锻成型,提高材料利用率的同时也提高了制造成本,但gh4169合金不能在650℃以上长期服役。

3、通过对现有技术的检索发现,目前尚无公开的镍基合金压缩机转子锻坯的制造方法及最终产品性能,能够满足材料在680℃内的服役要求,因此必须设计更有针对性的合金成分和合理的生产工艺来制造该转子锻坯,从而保证其具有良好的性能,尤其是持久和冲击性能,能够满足转子锻件最终在高温和高转速下的使用条件。

技术实现思路

1、因此,本发明要解决的技术问题是,提供一种压缩机用镍基合金转子锻坯的冶炼及制备方法。

2、本发明的技术方案是,一种压缩机用镍基合金,所述镍基合金主要化学成分质量百分比是:

3、c:0.015-0.080,mn≤0.35,si≤0.35,s≤0.0020,ni:50.0-55.0,al:1.00-2.00,ti:1.50-2.25,nb:4.50-5.75,zr:0.050-0.100,b:0.008-0.010,cr:16.0-20.0,w:1.50-2.50,n≤0.010,o≤0.005,p≤0.015,fe余量。

4、设计的特点是:1)al、ti和nb元素为材料强化相γ′/γ″形成元素,7≤al+ti+nb≤10,在保证材料强韧性的前提下,可通过提升al、ti和nb含量增加材料在高温条件下的服役能力。2)微量元素优化:通过调整晶界强化元素b和zr的含量,提升材料的持久性能。3)杂质元素优化:控制o、n、p、s、mn和si的含量,避免在合金凝固过程中析出夹杂物,在服役过程中开裂,并严格控制材料晶界处结合力,延长服役寿命。

5、本发明合金选择此化学成分范围原因如下:

6、镍(ni):ni具有面心立方结构,可以在保持γ基体相稳定性的同时与多种元素进行合金化,相对铁基材料更加稳定,另外,ni可以与al、ti、nb等元素形成强化相。

7、铬(cr):基体中的cr元素含量增加后,会在合金表面生成cr2o3膜,防止其进一步腐蚀,另外,合金中添加cr可以降低堆垛层错能,改善其持久性能。

8、铁(fe):fe的晶格常数与镍相近,不仅可以降低合金成本,同时fe也可以降低奥氏体基体的堆垛层错能,有利于提高材料的屈服强度。

9、钨(w):w原子在镍基高温合金中可溶于γ基体和γ′相,w原子半径较大,在基体中会引起明显的晶格膨胀,形成较大的长程应力场,阻碍位错运动,使材料的屈服强度显著提高。

10、铌(nb):nb主要是形成γ′和γ″强化相,当高温合金中的nb含量超过4.5%时,将会生成γ″相,通过共格畸变产生强化作用。

11、铝(al):材料中的al约有80%与镍进行时效强化形成ni3al,当加入的al元素增多时,γ′相数量也会增多,但当al含量增加到一定值后,材料的蠕变性能下降。

12、钛(ti):ti可以替代al进入ni3al相,形成ni3(al,ti),γ′相大小会随着ti+al含量增加减小,但ti/al比值基本不影响γ′尺寸。

13、碳(c):碳在真空感应熔炼精炼中可起到脱氧的作用,合金中存在少量的c可以与其他元素形成细小的碳化物,增加晶界强度。

14、锆(zr):元素zr可偏聚于晶界,减少晶界缺陷,提高晶界结合力,降低晶界扩散速率,强化晶界,同时适量的zr元素还可减小晶界相尺寸,有效组织沿晶滑动,从而提高持久寿命。

15、硼(b):研究发现,b偏聚于晶界,可在晶界形成颗粒状的硼化物,当这种硼化物相是高熔点的共晶相时,能改善晶界结合强度,并提高合金的力学性能。当p和b同时存在时,可使晶界和晶内强度均显著提高。

16、氧(o):o对高温合金性能有很大的影响,当氧以氧化物夹杂,如al2o3的形式存在时,会作为其他夹杂物的异质形核核心,最终在凝固结束后发展为缺陷,影响材料的屈服、蠕变和持久等强度。

17、氮(n):合金中n的存在会促使晶界上al、ti元素的偏析,导致晶界硬化和脆化,此外,形成的氮化物夹杂与金属基体的结合力差,在使用过程中这些夹杂物容易成为裂纹源,加速裂纹扩展。

18、硫(s):强化相形成元素如ti等在基体中的溶解度较小,但和s有很强的亲和力,生成片状硫化物,最终成为材料的裂纹源,降低材料的持久寿命。

19、磷(p):合金中加入p后,容易在晶界和晶间处聚集,转子作为转动件,需要严格控制合金中的p含量,以避免在高温高速条件下晶界发生弱化。

20、硅(si):当镍基合金中的si含量较高时,在晶界和晶内容易析出片状相,成为裂纹产生和扩展的通道,降低室温塑性。

21、锰(mn):mn对大多数的高温合金都是有害的,易偏聚于晶界,削弱晶界结合力,并促进有害相析出,降低力学性能,因此必须严格控制其含量。

22、本发明还提供了一种压缩机用镍基合金转子锻坯的制备方法,

23、所述合金采用如下工艺流程生产:真空感应冶炼→真空电弧重熔→控温自由锻造→固溶时效处理;包括以下步骤:

24、(1)真空感应冶炼:将除锈处理好后的原材料加入反应容器,调整真空度≤3.0pa,开始升功率化料,精炼温度控制在1500~1560℃,待成品样满足成分指标要求后出钢浇注电极,出钢温度在1450~1500℃;

25、(2)真空电弧重熔:将头尾精整后的真空感应锭作为真空电弧重熔电极进行重熔,熔速设定在2.0~4.0kg/min;此步骤采用恒熔速控制熔炼过程稳定性,目的是提高钢锭致密性,降低气体元素含量。

26、(3)自由锻造:

27、步骤a:前三火次为镦拔开坯,始锻温度控制≥1050℃,终锻温度控制≥900℃,镦粗变形量控制在25%~35%,锻造比控制在2.5~3.5,镦拔结束后返回加热炉中,在1050℃~1120℃保温,等待下一火次镦拔;前三火次为镦拔开坯,目的是完成铸态组织破碎。

28、步骤b:第四火次:根据台阶面尺寸取合适料长,分别对锻坯头尾拔长,始锻温度控制为≥1000℃,终锻温度控制≥900℃,变形量控制≥20%,拔长结束后返回加热炉,在1000℃~1100℃保温;

29、步骤c:中间火次:根据台阶面尺寸分别对锻坯头尾同步拔长,始锻温度控制≥1000℃,终锻温度控制≥900℃,期间每道次变形量控制在25%~50%,拔长结束后返回加热炉,在1000℃~1050℃保温1-3h;中间变形过程中变形量应当逐渐增大。

30、步骤d:对锻坯头尾中间段较大截面进行最终拔长,始锻温度控制为≥980℃,终锻温度控制≥850℃,变形量控制在25%~50%,变形结束后避风空冷;

31、步骤e:对转子锻坯进行固溶和时效热处理,装炉温度≤500℃,升温速度≤80℃/h,固溶温度选择960-1000℃,固溶保温时间1-3h;固溶后空冷,时效工艺均为700-740℃下保温7-9h,炉冷至600-640℃保温7-9h,空冷。

32、步骤(1)的升功率即指升温,通过升功率达到升温的效果。此步骤(1)结束后得到真空感应锭。

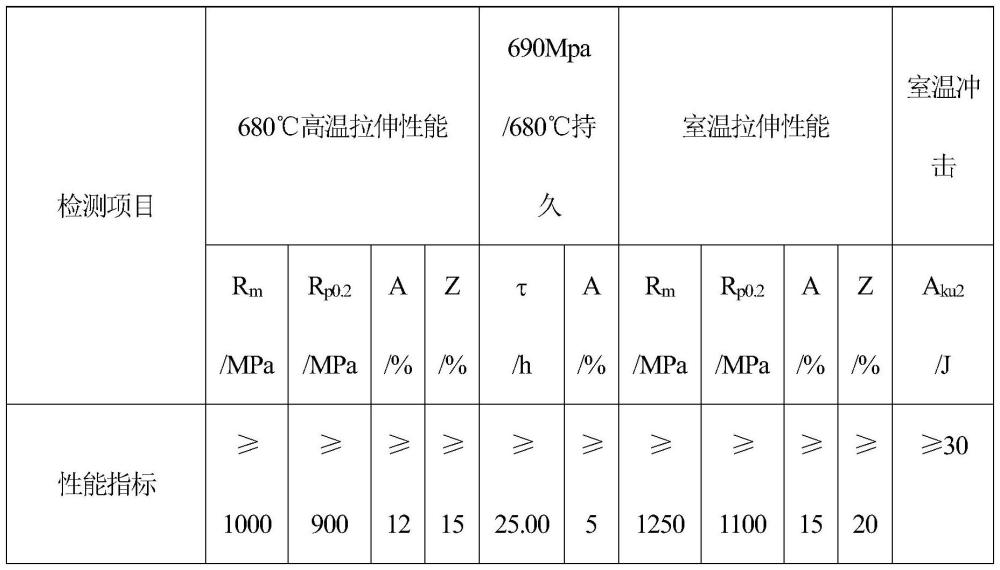

33、根据本发明的一种压缩机用镍基合金转子锻坯的制备方法,优选的是,步骤a所述保温时间为1-3h;步骤b所述保温时间为1-3h。

34、根据本发明的一种压缩机用镍基合金转子锻坯的制备方法,优选的是,步骤a中,所述镦拔开坯中,镦粗过程中平均分4~6次压下,每次压下后停顿5~10s,镦粗后拔长到原始尺寸。

35、根据本发明的一种压缩机用镍基合金转子锻坯的制备方法,优选的是,步骤e所述固溶保温时间计算公式为:(0.2-0.8)×(直径(单位:毫米)/100);所述直径为转子锻坯最大截面直径,保温时间单位为h;直径的单位是毫米。

36、根据本发明的一种压缩机用镍基合金转子锻坯的制备方法,优选的是,步骤c中,拔长道次遵循横截面圆→方→八角→圆的变形顺序,并严格控制锻造温度,以及单向拔长的方式,过程中若尺寸不能直接到位,可回炉保温0.5-2h后再生产;所述圆、方或者八角形状都是指相近形状或者正圆,方形,或者正八角形。

37、铸锭刚开始的形状基本为圆柱形,生产过程中由圆到相同尺寸的方或者圆,变形量不同,比如由100圆棒材拔长到50圆,变形量为75%,而由100圆棒材拔长到50方,变形量为68%,同理方到八角的变形量也相应小于方到同尺寸圆的变形量,遵循该规则的目的是由于变形高温合金生产过程中工艺窗口较窄,需采取循序渐进的方法逐步成型,避免过程中变形量太大导致棒材心部温升过快,同时若不能在要求终锻温度内变形到相应尺寸,也可变形到相对应的方或者八角,回炉保温0.5-1.5h后再出炉生产,上述所规定的圆、方或者八角都是相近规格或相近形状,快锻由于是人工操作,没有办法控制非常精准,文中所要求的形状都是理想形状,实际比如要求生产圆,可生产至近圆形,如十六角。)

38、优选的是,步骤e所述总时效时间不小于18h。总时效时间包括:700-740℃开始保温时间+炉冷降温时间+600-640℃保温时间。

39、本发明所设计的镍基高温合金转子材料不仅具有良好的抗氧化、抗疲劳、耐腐蚀,以及良好的加工性能和焊接性能,且将锻件最高服役温度提高到680℃。但由于镍基合金锻造加工的变形抗力较大,热加工工艺窗口较窄,组织控制难度大,材料性能与锻造变形的温度及变形量等参数密切相关,对热变形工艺参数的波动非常敏感,锻造过程中若温度设置较高,析出相含量比较少,不仅不利于材料的力学性能,组织也会在保温或者变形过程中由于失去析出相的钉扎作用而发生晶粒粗化;若温度设置较低,析出相过多,同样不利于材料的性能。

40、有益效果:

41、按照本技术提供的化学成分、冶炼工艺以及自由锻造工艺制备的压缩机用镍基合金转子,其性能指标如下:室温拉伸屈服强度≥1100mpa,延伸率≥15%;680℃屈服强度≥1000mpa,延伸率≥12%;680℃,690mpa持久寿命≥25h,延伸率≥5%;室温冲击性能≥30j。该转子锻坯兼具高强度和高持久寿命,同时具有优异的冲击韧性,填补了变截面镍基合金轴件类材料自由锻造方面的工艺技术,有力支撑了我国能源动力技术发展。

42、该方法经真空感应熔炼+真空电弧重熔、控温自由锻造技术及后续热处理工艺实现,通过该方法生产出的转子锻坯,兼具优异高温强度、持久性能和良好冲击性能,产品指标要求如表1所示。

43、表1产品指标要求

44、

本文地址:https://www.jishuxx.com/zhuanli/20240905/287719.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。