高效浸出回收锂离子电池正极材料有价金属的方法

- 国知局

- 2024-09-05 14:48:28

本发明属于有价金属回收方法,具体涉及一种高效浸出回收锂离子电池正极材料有价金属的方法。

背景技术:

1、近年来,随着电动汽车产量的提升,锂离子电池的产量也得到大幅上升,为实现“双碳”目标做出了重要贡献,然而与之俱来的将是每年日益增多的废旧锂电池处理问题,因此,找到一种对废旧锂电池进行有效回收处理的方法迫在眉睫。

2、锂离子电池正极材料的回收方法可分为火法回收、湿法回收和生物质回收。湿法回收具有回收率高、能量消耗低、回收纯度高等优点。在湿法浸出钴酸锂有价金属的研究早期,人们通常采用无机酸作为浸出剂,如使用盐酸、硫酸或硝酸等强酸浸出正极材料中的有价金属。由于无机酸在浸出过程中会排放大量酸性有毒气体(cl2、nox、sox等),并会在后续提取过程中消耗大量强碱和沉淀剂,堆高了回收成本并造成严重的环境污染。近年来,有机酸被发展用于浸出锂离子电池正极材料,并通过添加h2o2作为还原剂使有机酸取得了与无机酸相当的浸出效率。然而h2o2成本较高,运输和储存较难,并在酸浸的高温(≥70℃)过程中易分解,导致有机酸浸出的固液比和连续处理效率低。因此,研究工作者不断探索在保证有价金属的浸出率和浸出效率的基础上,减小酸和还原剂使用的方法。

3、催化剂可在外界刺激下产生活性离子,将难溶金属或金属化合物转变为易溶金属离子,在加速金属离子浸出效率、减小高价有毒化学试剂使用方面发挥巨大作用。杨舜等人在紫外光照条件下使用tio2、wo3、cds等光催化剂加速废旧锂离子电池正极活性物质浸出(一种光催化强化废旧锂离子电池正极活性物质浸出的方法,公开号:cn114854989a,公开日:2022年8月5日)。唐伟等人将sio2、aln、pvdf等摩擦电催化剂应用于锂电池电极材料回收(一种接触电致催化材料的应用及锂电池电极材料回收方法,公开号:cn115939559a,公开日:2023年4月7日)。但已公开的催化剂加速有价金属回收技术中,依然存在以下几个问题:①高温酸性浸出环境下,催化剂的选择和改性手段有限;②催化剂与正极粉末之间难以吸附;③需要额外增加装置;④催化粉末难以分离和回收。这些问题导致了催化剂对有价金属加速浸出效率依然较低,同时催化浸出的成本较高。为解决上述问题,必须使用块体或薄膜状的催化剂、对催化剂进行耐腐蚀处理、并使用浸出过程中存在的能量激发催化剂产生活性离子,从而提高催化浸出有价金属的效率,并进一步减小催化剂的使用成本。

技术实现思路

1、本发明的目的是提供一种高效浸出锂离子电池正极材料有价金属的方法,具有浸出效率高、浸出率高的特点。

2、本发明所采用的技术方案是,高效浸出回收锂离子电池正极材料有价金属的方法,具体按照以下步骤实施:

3、步骤1,对废旧锂离子电池进行处理,获得正极材料粉末;

4、步骤2,称取压电催化剂粉末,制备pdms环己烷溶液,将催化剂粉末均匀分散于pdms环己烷溶液中,得到催化剂/pdms环己烷溶液;将催化剂/pdms环己烷溶液自流延于玻璃基底或立方体方糖上,烘干并洗涤处理后,获得催化剂/pdms薄膜或多孔块体;

5、步骤3,将步骤1得到的正极材料粉末、步骤2得到的催化剂/pdms薄膜或多孔块体加入到柠檬酸水溶液中,超声,使得正极材料中的有价金属浸出;然后使浸出液中的有价金属沉淀析出,完成有价金属的回收。

6、本发明的特点还在于:

7、步骤1具体为:对废旧锂离子电池进行放电、拆解、分离,提取出含有价金属元素的正极材料粉末,球磨该粉末,获得1μm~50μm的电极粉末。

8、步骤2具体为:

9、步骤2.1,称取粒径为100nm~10μm的压电催化剂粉末;

10、步骤2.2,将pdms预聚体与固化剂以10:1的比例混合,并加入到环己烷溶液中,获得1wt%~10wt%的pdms环己烷溶液;

11、步骤2.3,将步骤2.1得到的催化剂粉末加入到步骤2.2得到的pdms环己烷溶液中,搅拌,超声,使催化剂粉末均匀分散于溶液中,获得催化剂/pdms环己烷溶液;

12、步骤2.4,将步骤2.3得到的催化剂/pdms环己烷溶液自流延于玻璃基底或立方体方糖上,然后将玻璃基底或方糖转移至干燥箱中80℃干燥5h,蒸发环己烷并使pdms固化,获得催化剂颗粒均匀分散的催化剂/pdms薄膜或方糖块体;

13、步骤2.5,将步骤2.4中获得的薄膜或块体依次放入去离子水、环己烷和柠檬酸中,去除多余的方糖、未固化的pdms及裸露的催化剂颗粒,然后将试样于60℃干燥,获得催化剂/pdms薄膜或多孔块体。

14、步骤2.1中,压电催化剂粉末为batio3、pbtio3、zno、mos2、biocl、zno:v、au/zno或tio2/pbtio3。

15、步骤2.3中,pdms与催化剂粉末的质量比为1:100~10000,搅拌2h,超声30min。

16、步骤2.4中,催化剂/pdms环己烷溶液与立方体方糖的体积比为1~5:1。

17、步骤2.4形成的催化剂/pdms薄膜或方糖块体中,催化剂颗粒四周的pdms的厚度为2~20nm。

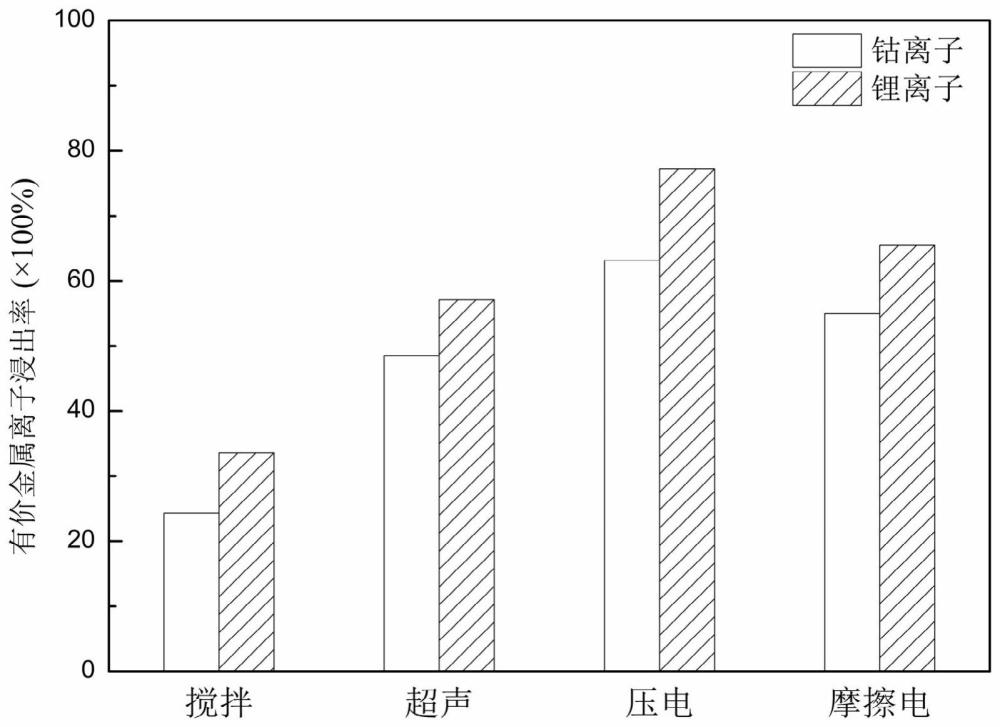

18、步骤3具体为:

19、步骤3.1,将步骤1得到的正极材料粉末、步骤2得到的催化剂/pdms薄膜或多孔块体加入到柠檬酸水溶液中,将上述溶液转移至40khz~70khz、150w的超声波发生器中,进行超声催化,外加循环水,控制浸出反应温度为60℃~90℃;

20、步骤3.2,浸出3~6h后,将催化剂取出,并用去离子水冲洗,60℃干燥备用,将浸出液离心后取上清液,向上清液中加入na2c2o4,在室温下搅拌30min,离心,得到草酸钴沉淀和锂离子溶液,完成钴的回收;将上述锂离子溶液与饱和碳酸钠反应,然后在95℃下搅拌2min,离心获得白色的碳酸锂粉末,完成锂的回收。

21、步骤3.1中,正极材料粉末、催化剂/pdms薄膜或多孔块体与柠檬酸的质量比为1:0.2~1:0.02~0.1。

22、步骤3.2中加入的na2c2o4与正极材料粉末的质量比为1:2。

23、本发明的有益效果是:

24、(1)本发明方法将超薄的pdms引入压电催化剂中,利用pdms可传输氧相关离子以及疏水、耐腐蚀的特性,解决了常见半导体催化剂难以在强酸下使用的问题。所合成的催化剂/pdms可在强酸条件下产生具有高活性的还原性离子,从而提高锂离子电池正极材料的浸出效率;

25、(2)本发明方法使用锂离子回收工艺中常用的超声波在压电催化剂中激发产生动态压电电场,利用动态压电电场对载流子和溶液中带电离子的调控作用,在溶液中产生还原性的自由载流子,将难溶高价金属离子还原为低价易溶离子,从而加速有价金属的浸出,同时减少酸与还原剂的使用;

26、(3)本发明方法使用的压电催化剂相比于摩擦电催化剂具有更高的催化活性,并且可有较为成熟的方法对其改性,以进一步提高其催化活性。此外,使用压电催化剂不需要改变浸出装置,只需在超声辅助浸出过程中将块体或薄膜状压电催化剂加入浸出溶液中,即可提高有价金属的浸出效率,相比于光催化辅助,具有不需要额外添加设备、制备简单的优势;

27、(4)本发明催化剂/pdms薄膜或多孔块体使用完后简单取出即可,并不会污染有价金属离子浸出溶液,且经回收干燥后可循环使用,具有成本低廉、催化活性高、可重复使用的特点。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288175.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表