外骨骼机器人用紧凑型扭簧、结构优化方法及验证方法

- 国知局

- 2024-09-05 14:49:07

:本发明涉及外骨骼机器人,具体涉及外骨骼机器人用紧凑型扭簧、结构优化方法及验证方法。

背景技术

0、背景技术:

1、外骨骼机器人作为一种穿戴于人体外部的智能机电装备,具有提高人体肢体强度、辅助力量增强、帮助运动障碍患者进行康复训练等功能。为了有效地助力人体肢体运动并确保穿戴者的安全,外骨骼需要具有产生辅助转矩的能力,同时还应满足类似肌肉运动的带宽和吸收冲击震动等要求。因此,在辅助人体运动的可穿戴设备领域中,为提高人机交互的舒适性与安全性,越来越多的学者们关注在刚性系统中引入柔顺性结构以降低系统机械阻抗和缓冲瞬时过载影响。

2、在柔顺驱动装置中,平面旋转弹簧可解决传统柔顺驱动装置结构复杂性和灵活性不足等问题。其扁平化的外形,使得关节驱动装置的轻量化与模块化成为可能。国内外诸多院校对带有平面扭簧的柔顺驱动装置进行了研究,例如,圣保罗大学的wilian m.dossantos等设计了一种适用于主动驱动装置的扭簧,并通过有限元进行了仿真分析,以确保其满足峰值载荷、低刚度、轻量化的要求。又如,加利福尼亚大学伯克利分校的kyoungchulkong等提出了一种辅助下肢运动的驱动装置设计,该设计通过将特制的扭簧直接安装于齿轮电机与人体关节之间来输出高转矩,但扭簧的加入使得在转矩控制的精确性方面难以保证。再如,浙江大学的朱秋国等设计的串联弹性驱动装置采用平面扭簧代替传统弹簧,使得驱动装置具有较高的集成度。尽管平面扭簧在助力关节转动方面展现了高集成度和驱动灵活性的优势,但其在设计时往往只关注驱动柔顺性,而忽视了扭簧的寿命问题。在高驱动力矩下,扭簧的寿命较短,无法满足外骨骼驱动长期的安全性与实用性要求。因此,为了提高下肢外骨骼与穿戴者交互的安全性和舒适性,同时减少电机转动过程中可能产生的冲击与震动,提高系统的可靠性并延长套索的使用寿命,有必要设计一款新型的弹性元件,并对其进行优化设计及特性分析,为未来相关领域的研究提供了实践经验和理论支撑。

3、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

0、技术实现要素:

1、本发明的目的在于解决现有技术所存在的问题,提供外骨骼机器人用紧凑型扭簧、结构优化方法及验证方法,以紧凑的盘形结构为基础设计扭簧、采用有限元仿真优化扭簧结构、并对扭簧性能进行实验验证,通过验证表明本技术的紧凑型扭簧能够提高人机交互的驱动柔顺性与安全性。

2、本发明通过采取以下技术方案实现上述目的:

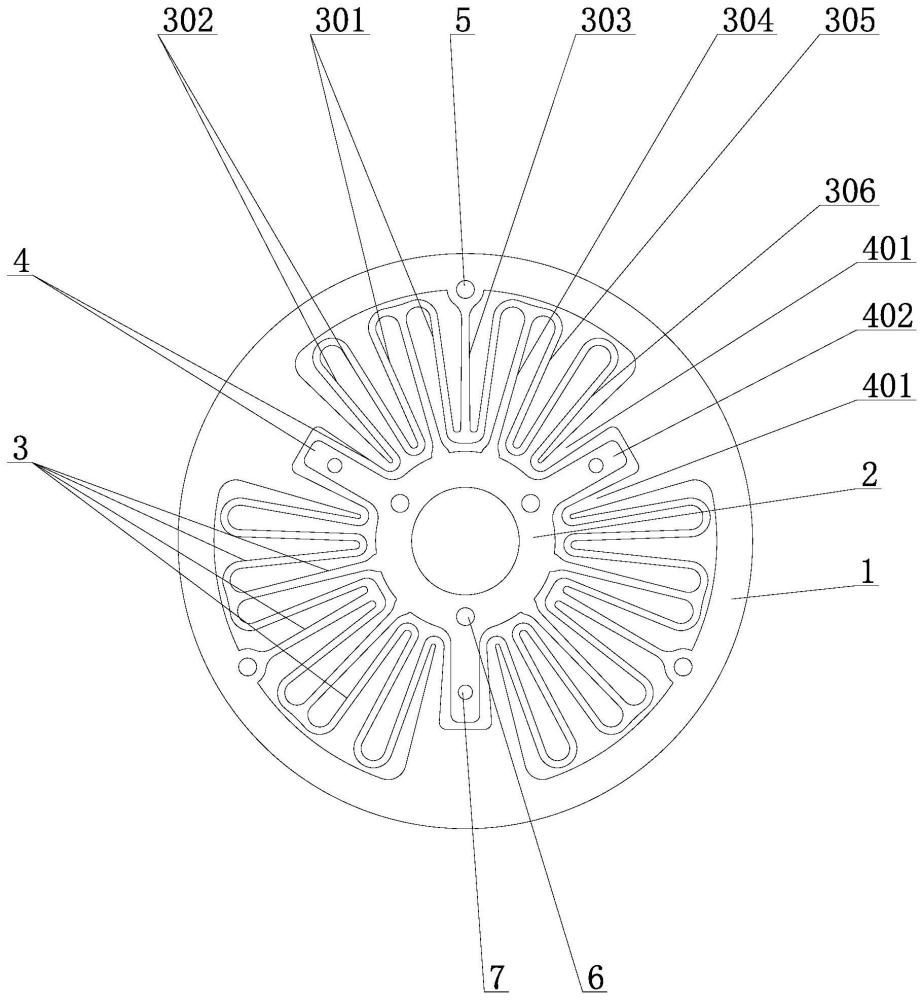

3、外骨骼机器人用紧凑型扭簧,包括外圈和内圈,所述外圈与内圈之间沿圆周方向均匀间隔设有三个弹性单元,相邻两弹性单元之间设有限位机构,所述限位机构包括间隔设置在外圈内侧的两限位块和设置在内圈外侧上的限位梁,所述限位梁设置在两限位块之间,所述外圈上间隔设有多个外螺纹孔,所述内圈上间隔设有多个内螺纹孔,所述弹性单元包括对称设置的两个u型弹性体a,两所述u型弹性体a下端相连,所述u型弹性体a通过u型弹性体b与限位块下端相连,所述u型弹性体a和u型弹性体b的开口朝向内圈,两所述u型弹性体a中间设有与外圈连接的弹性梁c,所述u型弹性体a中心设有与内圈连接的弹性梁d,所述弹性梁d将u型弹性体a分成两个u型弹性体b。

4、所述外圈上对应所述弹性单元的中心处设有外螺纹孔,所述内圈上对应限位梁的中心处设有内螺纹孔。

5、外骨骼机器人用紧凑型扭簧的结构优化方法,采用有限元静力分析与多参数多目标优化来确定满足强度刚度要求的紧凑型扭簧尺寸,包括以下步骤:

6、s1、确定紧凑型扭簧设计的基本参数要求;

7、s2、确定优化参数及其范围,所述u型弹性体a包括相连的两弹性梁a,u型弹性体b包括相连的两弹性梁b,所述弹性梁a、弹性梁b、弹性梁c和弹性梁d统称为弹性梁,优化参数集中在弹性梁的宽度t、长度l和紧凑型扭簧的厚度m上,设定参数t、l和m的选取范围;

8、s3、有限元优化设计

9、采用solidworks对紧凑型扭簧进行参数化建模,并将建立好的模型导入ansysworkbench中,在导入模型之前,选择alloy steel maraging300弹簧钢作为紧凑型扭簧的材料;在ansys workbench中将导入的紧凑型扭簧进行网格划分;划分网格之后确定紧凑型扭簧的边界条件,根据实际工作环境下的受力情况,对紧凑型扭簧外圈上的外螺纹孔添加固定约束,对其内圈上的内螺纹孔施加逆时针方向15n·m的转矩载荷;以紧凑型扭簧的最大变形、等效应力、质量作为优化输出变量,紧凑型扭簧的厚度、弹性梁长度、宽度作为输入变量;采用ansys workbench响应面优化对紧凑型扭簧进行优化设计,以求得输入参数范围内的最优解;

10、s4、有限元结果分析

11、当紧凑型扭簧厚度m保持不变时,紧凑型扭簧的最大变形和最大应力随着弹性梁宽度t减小和长度l的增大而增大;当弹性梁宽度t保持不变时,紧凑型扭簧的最大变形和最大应力随着紧凑型扭簧厚度m的减小和弹性梁长度l的增大而增大;当弹性梁长度l保持不变时,紧凑型扭簧的最大变形和最大应力随着紧凑型扭簧厚度m的减小和弹性梁宽度t的减小而增大;

12、为了优化弹性梁的结构设计并降低应力集中,在弹性梁之间采用了相切的过渡圆弧连接方式,并对应力集中区域进行了尺寸增大与圆角处理,经过设计调整后,确定紧凑型扭簧的最终尺寸。

13、在步骤s1中,所述紧凑型扭簧设计的基本参数要求包括承受最大转矩为15n·m、最大柔性转角为0.075rad、刚度为200n·m/rad、最大外径为80mm、最大厚度为6mm、最大质量为200g、内圈内径为15mm和外圈外径为80mm。

14、在步骤s2中,紧凑型扭簧的已经参数包括外圈的外半径为r1=40mm、内半径为r2=35mm,内圈的外半径r3=12.5mm、内半径为r4=7.5mm,弹性梁之间夹角为ω=8°。

15、在步骤s2中,为确保紧凑型扭簧在承受转矩时,弹性梁不发生相互干涉,参数t、l和m的选取范围定为:t=1~1.3mm、l=14.252~16.25mm、m=5~6.5mm。

16、在步骤s3中,鉴于弹性梁在受到转矩作用下会发生变形且体积较小,因此需要在应力与变形较大的区域进行网格细分,为减小优化时间,在变形与应力较小的区域网格大小为1mm,在应力集中区域网格大小为0.5mm,以提高分析精度。

17、在步骤s3中,响应面优化是一种基于拟合的优化策略,它利用输入参数在其设定范围内的多个取值来计算输出结果,并形成一个数学模型来描述输入参数与输出变量之间的关系,由于输入参数范围较小,所以定义采样点个数为100,最大循环数为10,采用三维响应面来反映输入变量和优化输出变量的关系,以求得输入参数范围内的最优解。

18、在步骤s3中,在进行响应面优化时,取初始安全系数为1.2,并利用多目标遗传算法对数据点进行拟合,以最小化质量、最大应力小于1582mpa、最大化最大变形为优化目标,确定符合性能要求的输入参数。

19、外骨骼机器人用紧凑型扭簧的验证方法,根据外骨骼机器人用紧凑型扭簧的结构优化方法结果制造紧凑型弹簧,包括以下步骤:

20、s1、基于制造的紧凑型弹簧搭建测试平台,用于模拟人体膝关节功能,能够执行的弯曲和伸展运动;

21、所述测试平台包括用于刚度特性和转矩控制性能测试的测试平台a和用于阻抗控制性能测试的测试平台b;

22、所述测试平台a包括工作台,所述工作台上设有直流无刷电机,直流无刷电机一端设有角度传感器a,另一端与谐波减速器连接,所述谐波减速器通过扭簧连接盘与紧凑型扭簧的内圈连接,所述紧凑型扭簧的外圈与扭簧输出轴连接,所述扭簧输出轴前端设有角度传感器b,所述扭簧输出轴上设有套索绕线盘,所述套索绕线盘上设有套索,所述套索通过弹簧与拉力传感器一端连接,所述拉力传感器另一端固定连接;

23、所述测试平台b包括工作台,所述工作台上设有直流无刷电机,直流无刷电机一端设有角度传感器a,另一端与谐波减速器连接,所述谐波减速器通过扭簧连接盘与紧凑型扭簧的内圈连接,所述紧凑型扭簧的外圈与扭簧输出轴连接,所述扭簧输出轴前端设有角度传感器b,所述扭簧输出轴上设有摆动杆,所述摆动杆上设有负载杆;

24、s2、刚度特性测试

25、用测试平台a对紧凑型扭簧进行刚度特性测试,分别对紧凑型扭簧在加载和卸载过程中的刚度进行了线性回归分析,结果显示两种情况的刚度计算值相差不到1%,而紧凑型扭簧的刚度值为两个拟合直线斜率的平均值,实测得到紧凑型扭簧的刚度值为297.95n.m/rad,满足设计要求;

26、s3、紧凑型扭簧转矩控制性能测试

27、为评估搭载紧凑型扭簧的测试平台a的转矩控制性能,测试平台a的输出轴通过双向绕线盘拉动套索与拉力传感器一端相连,而拉力传感器另一端固定,仅考虑紧凑型扭簧的扭转变形来评价转矩调节能力,而没有外部负载的扰动,通过阶跃响应与转矩控制带宽两个指标来衡量搭载紧凑型扭簧的测试平台a转矩控制性能,阶跃响应用于确定测试平台a对转矩变化的快速响应能力,而转矩控制带宽则反映了测试平台a在给定频率下保持准确控制能力的上限;

28、s4、紧凑型扭簧阻抗控制性能测试

29、紧凑型扭簧阻抗控制实验所需的输入信号是由实验人员通过对测试平台b输出轴相同的力而产生的,阻抗控制的转矩表达式为:

30、

31、式中,kv和cv分别表示虚拟刚度和阻尼系数,为评估测试平台阻抗控制性能,分别进行刚度控制和阻尼控制,分析测试平台b在不同刚度和阻尼下的性能表现。

32、本发明采用上述结构,能够带来如下有益效果:

33、(1)以盘形结构和三个弹性单元为基础进行紧凑型扭簧的设计,整个扭簧结构呈轴对称,使得弹性单元在受到转矩作用时能够均匀变形,从而实现性体压缩或拉伸受力分布均匀。当达到预设的变形角度后,内圈与外圈通过限位梁进行限位,由柔性传动转换为刚性传动,有效的传递弹性元件和电机的转矩,实现缓冲作用。

34、(2)通过对扭簧有限元仿真优化,得到符合性能要求的输入参数,确定扭簧的最终尺寸,有助于提高扭簧整体结构的稳定性和耐久性。

35、(3)通过在测试平台末端添加摆动杆与负载杆可对搭载了扭簧的驱动装置进行阻抗控制实验。将小腿杆与负载杆替换为绕线盘与拉力传感器,以便于评估测试扭簧的转矩-角度特性和驱动装置的转矩控制实验。通过输入扫频正弦曲线信号,并运用系统辨识方法对测试平台的性能进行评估。结果表明,该测试平台具有良好的力顺应性、人机交互性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288248.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。