一种高效节能的生产废热回收利用工艺的制作方法

- 国知局

- 2024-09-05 14:56:05

本发明涉及硅胶生产领域,尤其涉及一种高效节能的生产废热回收利用工艺。

背景技术:

1、硅胶是具有三维空间网状结构的二氧化硅干凝胶,属多孔物质,孔分布范围广,具有很大的比表面积,表面覆盖有大量的硅烷醇基团,具有一定的活性,这些特性使它成为重要的干燥剂、吸附剂、催化剂和催化剂载体等,被广泛地应用于医疗、电子、化妆品、食品加工等领域的工业生产中。

2、硅胶生产工艺过程的主要原料是泡花碱和硫酸,通过溶胶凝胶法生成硅酸凝胶,然后进行老化割胶、水洗、烘干,得到成品硅胶。整个生产过程产出物除了成品硅胶,还包括湿硅胶沫、干硅胶沫、硫酸钠盐水和废水。目前处理湿硅胶沫、干硅胶沫的方法是当作下脚料或者低价出售;硫酸钠盐水由于浓度及工艺费用等方面的因素,回收成本较高,回收物的价值又不大,不可避免的当作废水排到污水处理站处理;产出的用于水洗的水、冷凝水等废水也是当作污水直接排到污水处理站处理。中国专利201210121870.5公开了一种硅胶的制备方法,是以nahco3或nh4hco3为原料与硅酸钠na2o·nsio2反应生成sio2水凝胶,经成型、老化、干燥工序制得硅胶,该方法由于回收的洗液(或滤液等)中主要含有na2co3(或还含有nh3·h2o),可以通过通入co2反应重新获得反应原料,因此除硅源外,其他化学品均能循环使用,与现有技术相比,该发明工艺一定程度上降低了硅胶的原料成本,解决了产生含酸含盐废水,引起环境污染等问题,但是该专利技术方案中,只能是理论上的可行,一方面往废水里加二氧化碳,成本会很高,另一方面,该专利技术的原料用量及产物产出量只是涉及在实验室阶段,因为弱酸反应效果不好,根据无法满足大规模硅胶生产的需要。

3、泡花碱,为固体硅酸钠,其分子式为:na2o·nsio2,n称为模数,指sio2和na2o的摩尔比,一般为1.5~3.5,硅酸钠模数越大,固体硅酸钠越难溶于水,n为1时常温水即能溶解,n加大时需热水才能溶解,n大于3时需4个大气压以上的蒸汽才能溶解,硅酸钠模数越大,氧化硅含量越多,硅酸钠粘度增大,易于分解硬化,粘结力增大。硅酸钠是产业链最上游的产品,常作为一种基础的化工原料来生产其他下游产品,也是硅胶生产的重要原料。

4、硅酸钠的生产包括干法生产和湿法生产。干法生产又包括纯碱法、硫酸钠法,其中,纯碱法是将石英砂和纯碱按一定比例混合,然后在反射炉中加热到1400℃左右,生产熔融的硅酸钠。湿法生产包括烧碱法,烧碱法以石英砂(粉)和烧碱为原料,在高压釜中与0.6-1.0mpa的蒸汽反应,直接生产液态硅酸钠。在以上生产方法中,现有技术中通常采用纯碱法生产,但是纯碱法每吨产品要排放137多千克的co2,影响生态环境。虽然硫酸钠法生产泡花碱较纯碱法、烧碱法成本低备受企业青睐,但是该方法也存在以下问题:第一、环境污染严重,且现有的脱硫处理收效甚微。例如采用元明粉(无水硫酸钠)生产泡花碱,硫酸钠在生产的过程中,和石英砂发生化学反应,会产生大量的二氧化硫气体,此法生产过程中会产生大量so2,生产每吨产品排放200多千克so2,是纯碱法排放量的130倍,造成严重的环境污染。现有技术中尝试采用碱液吸收法、催化法、用氨水吸收法进行脱硫处理,但是脱硫效率不高,经济上投入产出不成比例,处理后的二氧化硫的浓度与排放标准差距甚远,即便中和为硫酸盐、亚硫酸盐,排放也造成资源的浪费。第二、反应的反射炉设备中由于酸性气氛严重,耐火砖腐蚀严重,炉龄仅为4-6个月。另外,受到环保法律规定的约束,其技术发展受到限制,硫酸钠法生产泡花碱已经成为现有技术中摒弃的生产技术。

5、传统的硫酸生产工艺是用硫磺或硫铁矿在焚烧炉中通入富氧空气进行燃烧,生成的含二氧化硫的气体经除尘后,再配以适量的空气进入转化炉,在矾触媒的作用下,使二氧化硫转化为三氧化硫,最后用稀硫酸吸收而成。但是生产过程中所需的富氧空气,由空气分离设备供应。中国专利cn202010888165.2公开了一种高含硫盐生产硅酸钠、硫酸的方法及装置,将含硫工业杂盐与二氧化硅进行全氧燃烧制备硅酸钠,制备过程中产生的含硫烟气经过换热、除尘、转换和吸收生成硫酸,但是,在该专利技术方案的生产场景中,要实现连续稳态制酸,必须采用由空气分离设备提供的全氧燃烧,如此设计增加了生产投入的成本。

6、此外,泡花碱生产过程产出的废热、硅胶生产的废热是非常宝贵的热量资源,现有技术中并没有专门针对泡花碱生产和硅胶生产的废热回收系统。尤其是针对该过程的烟气热量的回收利用,现有技术中并未有报道。

7、因此,现有技术亟待解决。

技术实现思路

1、本发明的目的旨在针对现有技术的不足,提供一种高效节能的生产废热回收利用工艺。基于上述问题,本发明提出的一种高效节能的生产废热回收利用工艺,硅胶生产过程形成绿色环保循环,无三废排放,实现了硫元素、钠元素、硅元素的循环,也实现了水资源和热资源的循环,高效节能,适宜大规模工业生产。本发明的母案名称:一种高效节能的生产废热回收利用系统及其工艺和规模化硅胶生产方法,申请号:202311515550.2,申请日:2023.11.14。

2、本发明的技术方案是这样实现的:

3、一种高效节能的生产废热回收利用工艺,使用生产废热回收利用系统进行热量回收利用,所述生产废热回收利用系统包括对物料在烘干过程中产出热湿汽的热量进行回收利用的湿汽废热回收模块(r-4),所述湿汽废热回收模块(r-4)包括承载物料的输送带、干燥器、压缩机和/或换热器,所述输送带顺次经过若干干燥器,所述干燥器分别通过管路连接压缩机和/或换热器,所述压缩机和/或换热器产生的热湿汽回用于物料烘干;所述物料为硅胶;

4、所述生产废热回收利用工艺包括以下过程:

5、热湿汽热量回收利用过程,湿物料置于输送带上,经输送带输送顺次经过若干干燥器,若干干燥器对物料进行烘干,产出干物料;所述输送带、干燥器分别通过管路连接压缩机和/或换热器,所述压缩机和/或换热器产生的热湿汽回用于物料烘干;

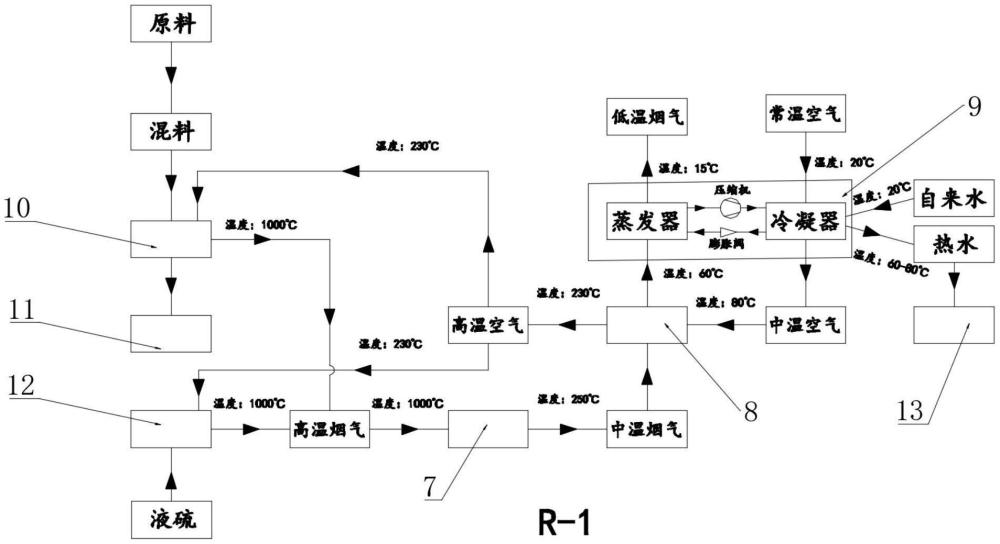

6、还包括烟气热量回收利用过程,反射炉和焚硫炉产出高温烟气,进入余热锅炉,余热锅炉将高温烟气中的热量进行回收,产出中温烟气,中温烟气后进入第二换热器进行换热;第一热泵回收第二换热器排出的烟气热量,一部分用来加热自来水用于水洗设备中的水洗过程,另一部分用来加热常温空气为中温空气,中温空气进入第二换热器与中温烟气进行换热,一方面产出温度降低的烟气进入第一热泵进行进一步的降温成为低温烟气,另一方面产出高温空气用于反射炉和焚硫炉中的助燃。

7、如上所述的一种高效节能的生产废热回收利用工艺,还包括第一废水热量回收利用过程,冷却器回收浓硫酸稀释和硅酸钠化料的热量将自来水、冻结晶水加热用于水洗过程。

8、如上所述的一种高效节能的生产废热回收利用工艺,还包括第二废水热量回收利用过程,在水洗过程产出的硫酸钠盐水流经第二热泵,第二热泵将水洗过程中排出的废水热量进一步回收。

9、如上所述的一种高效节能的生产废热回收利用工艺,还包括第三废水热量回收利用过程,收集第一干燥器和第二干燥器产出的冷凝水用于水洗过程或者供暖。

10、如上所述的一种高效节能的生产废热回收利用工艺,所述烟气热量回收利用过程的具体步骤如下:反射炉和焚硫炉产出温度达1000℃左右的高温烟气,进入余热锅炉,余热锅炉将高温烟气中的热量进行回收,产出温度为250℃的中温烟气,后进入第二换热器进行换热。第一热泵回收第二换热器排出的烟气热量,一部分用来加热自来水用于水洗过程,另一部分用来加热20℃的常温空气为80℃的中温空气,80℃的中温空气进入第二换热器与250℃的中温烟气进行换热,一部分产出60℃降温的烟气进入第一热泵进一步的降温成为15℃的低温烟气,另一部分产出230℃的高温空气用于反射炉中泡花碱制备中的助燃和焚硫炉中加入硫燃烧的助燃。

11、如上所述的一种高效节能的生产废热回收利用工艺,所述冷却器包括将浓度大于92.5%的浓硫酸稀释为浓度为20%~35%的稀硫酸的酸冷却器和固体硅酸钠化料用的碱冷却器。

12、如上所述的一种高效节能的生产废热回收利用工艺,所述第二废水热量回收利用过程的具体步骤如下:在水洗过程产出的硫酸钠盐水流经第二热泵,第二热泵将水洗过程中排出的温度为35~45℃的废水热量进一步回收。

13、如上所述的一种高效节能的生产废热回收利用工艺,所述第三废水热量回收利用过程的具体步骤为:第一干燥器会产出温度为60~80℃的冷凝水,第二干燥器会产出温度为80℃~100℃的冷凝水,收集以上冷凝水,一部分可以回用于水洗过程,另一部分可以用于供暖。

14、与现有技术相比,本发明具有以下优点和有益效果:

15、1、本发明提供的一种高效节能的生产废热回收利用工艺,该工艺整体能耗低,可产生不同温度的蒸汽,适用范围广。

16、2、本发明提供的一种高效节能的生产废热回收利用工艺,烟气热量回收后,一部分用来加热自来水用于水洗设备中的水洗过程,另一部分用来加热常温空气为中温空气,中温空气进入第二换热器与中温烟气进行换热,一方面产出温度降低的烟气进入第一热泵进行进一步的降温成为低温烟气,另一方面产出高温空气用于反射炉和焚硫炉中的助燃,节约了烟气热量资源。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288904.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表