一种用于TSV-Cu的本构模型构建方法

- 国知局

- 2024-09-11 14:15:40

本发明属于三维微电子封装,具体涉及一种用于tsv-cu的本构关系构建方法。

背景技术:

1、随着晶体管特征尺寸的不断缩小,平面集成电路开始出现发展上的瓶颈。面对集成电路在发展与创新上的需求,基于穿透硅通孔(through-silicon via,tsv)的三维集成电路通过tsv结构将多层晶片进行垂直互连,以更高的集成度、更小的体积、更低的延迟与功耗成为下一代集成电路的发展趋势。

2、常见的tsv工艺,如先通孔工艺、中通孔工艺和后通孔工艺,由于需要物理气相沉积,加工温度高达420℃,这可能导致tsv-cu的变形。在含有热循环负荷的服役环境下,由于tsv-cu和si衬底之间的热膨胀系数不匹配而产生的热应力会导致tsv出现开裂、漏电等可靠性问题。虽然热应力是不可避免的,但对力学性能的了解可以为定量分析tsv器件的变形行为提供解决方案,从而评估热应力的风险。

3、纳米压痕实验可以在微米级甚至纳米级尺度上测量样品表面材料的力学性能,具有很高的重复性。纳米压痕实验被认为是评估薄膜材料硬度和杨氏模量的有效方法,被广泛应用于生物、金属和半导体材料等领域。然而纳米压痕实验不能直接获取反应tsv-cu应力-应变关系的本构模型。

4、有限元参数反演方法是根据具体实验所测数据如纳米压痕测试得到的压痕响应,通过最优化算法结合有限元模拟来逆向演算被测材料的本构参数。目前基于纳米压痕实验的有限元反演方法大多局限于仅将载荷-位移曲线的曲线形状作为优化目标,优化目标少,优化过程简单,导致所获得的非劣解集数量庞大,难以得到确切的唯一最优解,因而难以实现微观本构参数的精确反演标定。

5、因此,目前尚缺乏一种能够得到精确本构模型参数的方法。

技术实现思路

1、针对上述技术问题,本发明提供一种用于tsv-cu的本构模型构建方法。本发明将纳米压痕实验数据与有限元反演方法结合,得到tsv-cu的精确本构参数,为研究不同退火温度下tsv-cu的本构行为提供了解决方案,对提高tsv-cu的热力学性能,保障三维微电子封装结构的可靠性具有重大意义。

2、本发明提供的技术方案如下:

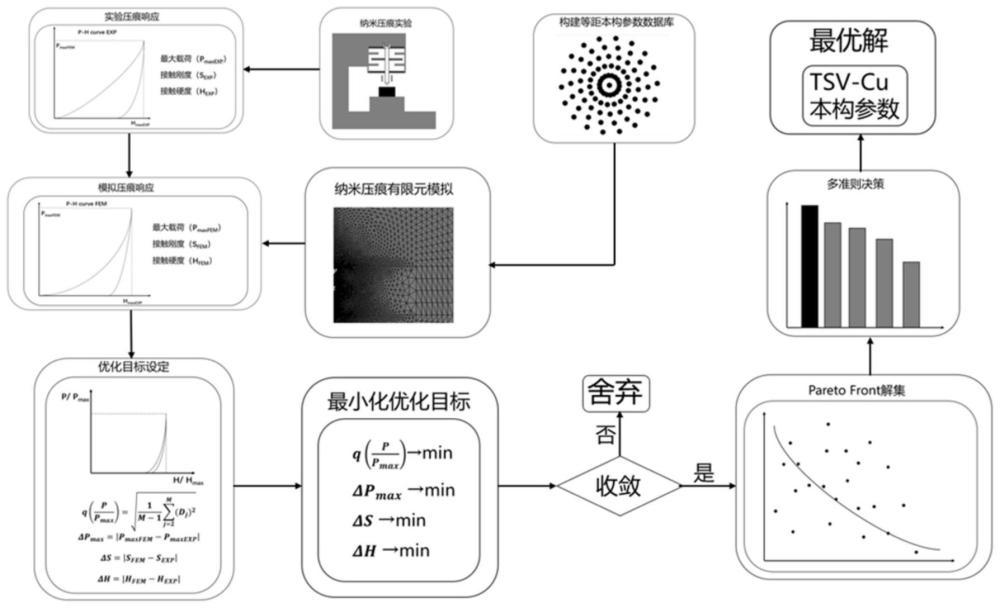

3、一种用于tsv-cu的本构模型构建方法,包括以下步骤:

4、s1,对tsv-cu纳米压痕实验

5、s2,在有限元模型中随机生成材料本构模型参数并约束数据范围,计算各组本构参数下的压痕响应;材料本构模型参数包括材料的杨氏模量e,材料的屈服强度σy,材料的塑性变形εp,硬化指数n;

6、s3,构建多目标优化平台:联合modefrontier、abaqus和python搭建多目标优化平台,将abaqus中计算所得的tsv-cu本构参数与压痕响应输入至modefrontier建立数据库,再在所述modefrontier中调用所述python进行有限元模拟后处理及数据分析,在数据库中选用粒子群算法作为多目标优化算法;

7、s4,设置优化目标和约束条件进行反演:以一定的偏差作为约束条件,将正交化卸载载荷-位移曲线的最小二乘距离q(p/pmax)、最大载荷差δpmax、接触刚度差δs和接触硬度差δh作为优化目标,从s3所述数据库中获得非劣最优解集pareto front;

8、s5,确定唯一最优解:采用多准则决策方法从所述非劣最优解集合pareto front中确定唯一最优解,该最优解所采用的本构参数即为tsv-cu的微观本构参数。

9、进一步,所述步骤s1包括以下子步骤:

10、步骤s11,金属材料表面处理:对铜材料进行机械切割得切割件;再对切割件的表面进行抛光,得压痕试件;

11、步骤s12,标定纳米压痕设备:采用一定标定标准标定纳米压痕设备的系统刚度和三棱锥压头的几何形状方程;

12、步骤s13,纳米压痕测试:使用标定后的纳米压痕仪对tsv-cu样品进行纳米压痕实验,获得包括卸载载荷-位移曲线的最小二乘距离q(p/pmax)、最大载荷差δpmax、接触刚度差δs、和接触硬度差δh的压痕响应。

13、进一步,所述步骤s2包括以下子步骤:

14、s21,本构模型选取及初始参数确定:采用各项同性硬化本构模型描述所述金属材料的力学行为,并通过查阅文献获得tsv-cu的初始本构参数范围;

15、s22,网格划分及建立模型:以圆锥形解析刚体压头,将所述圆锥形解析刚体压头正下方和边缘处的材料网格进行局部细化,建立二维轴对称有限元模型,并采用位移控制加载;

16、s23,提交分析及后处理:运行步骤s22中的二维轴对称几何模型,并在abaquscommond下提交分析;通过输出压头参考点沿y方向的节点反力和位移,得到载荷位移和最大载荷pmaxfem;通过卸载所述载荷-位移曲线的初始斜率得到接触刚度sfem;通过接触单元总面积和最大载荷pmaxfem,得到接触硬度hfem。

17、进一步,所述步骤s21中,各项同性硬化本构模型为幂律型本构模型,公式如下:

18、

19、其中,σ为应力,e为材料的杨氏模量,ε为应变,σy为材料的屈服强度,εp为材料的塑性变形,n为硬化指数;

20、当应力σ小于屈服强度σy时,应力σ与应变ε建立线性弹性关系;当应力σ大于屈服强度σy时,与塑性应变εp呈幂律关系。

21、进一步,所述步骤s3中,调用所述python进行有限元模拟后处理及数据分析包括:

22、截取步骤s2中每组本构参数所对应的有限元仿真模拟计算所得的tsv-cu应力-应变曲线,提取每组本构参数所对应下的最大载荷pmaxfem、接触刚度sfem和接触硬度hfem,并建立一一对应关系以用于后续步骤的反演寻优。

23、进一步,所述步骤s4中所述正交化卸载载荷-位移曲线的最小二乘距离q(p/pmax)为:

24、

25、其中,p为正交化卸载载荷-位移曲线上数据点的载荷值,pmax为正交化卸载载荷-位移曲线上数据点载荷的最大值,m为正交化卸载载荷-位移曲线上数据点的数量,dj为模拟正交化卸载载荷-位移曲线上第j个数据点到实验正交化卸载曲线的距离。

26、更进一步,所述dj由下式得到:

27、

28、其中,(h/hmax)j-1和(h/hmax)j分别为模拟正交化卸载载荷-位移曲线上第j-1和第j个数据点对应的正交化位移值,单位为1,h为正交化卸载载荷-位移曲线上数据点的位移值,hmax为正交化卸载载荷-位移曲线上数据点位移的最大值;(p/pmax)j-1和(p/pmax)j分别为模拟正交化卸载载荷-位移曲线上第j-1和第j个数据点所对应的正交化荷载值,单位为1;θ为实验正交化卸载载荷-位移曲线与p/pmax轴的夹角,单位为°;θ’为实验正交化卸载载荷-位移曲线上第j-1个数据点与模拟正交化卸载载荷-位移曲线上第j个数据点的连线与p/pmax轴的夹角,单位为°。

29、进一步,所述步骤s4中,最大载荷差为:

30、δpmax=|pmaxfem-pmaxexp|

31、其中,pmaxfem为有限元仿真模拟所得最大载荷,pmaxexp为纳米压痕实验中的最大载荷;

32、接触刚度差为:

33、δs=|sfem-sexp|

34、其中,sfem为有限元仿真模拟所得接触刚度,sexp为纳米压痕实验所得接触刚度;

35、接触硬度差为:

36、δh=|hfem-hexp|

37、其中,hfem为有限元仿真模拟所得接触硬度,hexp为纳米压痕实验所得接触硬度。

38、进一步,所述步骤s5中,多准则决策方法为:从纳米压痕响应的吻合程度和该本构模型的计算效率分别进行分析,两者均达到要求即视为接受。

39、本发明将纳米压痕实验与有限元反演优化相结合,最终得到吻合tsv-cu的精准幂律型本构参数。与现有技术相比,本发明具有以下有益效果:

40、(1)本发明通过正交化卸载载荷-位移曲线的最小二乘距离参数(q(p/pmax))的设定,实现了对卸载载荷-位移曲线形状的精确定量描述。以卸载载荷-位移曲线的最小二乘距离(q(p/pmax))、最大载荷差(δpmax)、接触刚度差(δs)、和接触硬度差(δh)为目标的多目标优化过程,可以获得较为集中的非劣最优解几何pareto front,有效避免了传统单优化参数反演过程中非劣解集合过大的问题。

41、(2)本发明通过查阅文献的方式提前确定tsv-cu的幂律型本构参数范围,通过在预设的参数范围内等间距生成多组本构参数建立数据库,缩小了本构参数搜索范围,有效解决了随机生成数据准确度低的问题。

42、(3)本发明通过多准则决策技术(mcdm)从非劣最优解集合pareto front中获得唯一最优解,有效解决了传统单目标优化参数反演过程中无法精确获得唯一最优解的问题,从而保证了tsv-cu微观本构参数标定的准确性。

43、(4)本发明将纳米压痕实验与有限元反演方法结合,得到tsv-cu的精确本构参数,为研究不同退火温度下tsv-cu的本构行为提供了解决方案,对提高tsv-cu的热力学性能,保障三维微电子封装结构的可靠性具有重大意义。

本文地址:https://www.jishuxx.com/zhuanli/20240911/289853.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。