一种合金材料防腐处理方法及防腐复合涂层

- 国知局

- 2024-09-11 14:17:49

本发明涉及防腐,尤其涉及一种合金材料防腐处理方法及防腐复合涂层。

背景技术:

1、镁合金由于密度小、比强度和比刚度高、减震、抗电磁屏蔽和阻尼性能好等优点被广泛应用在航空航天、交通运输工具、生物医学、军事化工等领域。然而,镁元素的化学性质过于活泼,镁合金产品在实际应用中由于腐蚀而消耗过快,一来造成巨大的经济损失,二来影响镁合金产品的使用安全和服役寿命。除了镁合金存在这种明显的腐蚀现象以外,其实在工业应用中,钢铁、钛合金、铜合金等材料在潮湿、酸性的环境下也经常遭受腐蚀。腐蚀的问题俨然已经成为限制材料应用的至关重要因素,采用表面镀层技术制备防腐的涂层,在保留基体原有优势的前提下,隔绝了外界环境对基体的直接作用,大大减小了腐蚀破坏,降低了消耗和经济损失,提高了材料的使用寿命。

2、公开号为cn107460481a的中国专利公开了一种镁合金微弧氧化-化学镀镍复合涂层的制备方法,包括以下步骤:(1)对镁合金基体进行表面微弧氧化,形成微弧氧化陶瓷膜层;(2)室温下将微弧氧化之后的镁合金基体放入由10-20g/l氯化亚锡和30-50ml/l盐酸组成的敏化液中敏化处理200-400s;(3)室温下将敏化处理之后的镁合金基体放入用氨水调至透明状态的2-8g/l硝酸银活化液中活化处理100~200s;(4)将经过敏化和活化处理后的镁合金基体放入由10-25g/l硫酸镍、10-20g/l氢氧化钠、5-15g/l次磷酸钠、15-35g/ledta和15-30g/l氟化氢铵组成的化学镀液中,调整其ph至12-13,化学镀温度为30-50℃,时间为40-80min;(5)将制备好的镁合金微弧氧化-化学镀镍复合涂层用去离子水漂洗,自然干燥。上述制备得到的镁合金微弧氧化-化学镀镍复合涂层的耐腐蚀性有待进一步提高。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种合金材料防腐处理方法及防腐复合涂层。本发明提供的处理方法能够进一步提高合金基材的耐腐蚀性。

2、为了实现上述发明目的,本发明提供以下技术方案:

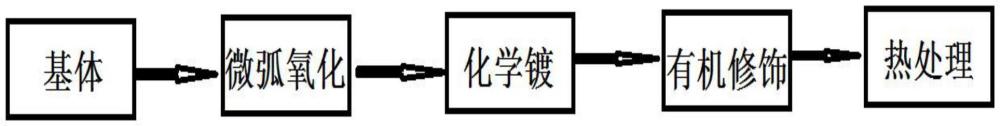

3、本发明提供了一种合金材料防腐处理方法,包括以下步骤:

4、对合金基体进行预处理;

5、对预处理后的合金基体在na2sio3+na3po4+hf+氨水混合电解液进行微弧氧化,合金基体上形成微弧氧化层;

6、将微弧氧化后的合金基体在niso4·6h2o+nah2po4+柠檬酸+氨水+alcl3+(nh4)2so4混合镀液中进行化学镀,微弧氧化层上形成化学镀层;

7、化学镀后的合金基体在fecl2+(nh4)2so4溶液中刻蚀后,在双氧水+十三氟辛基三乙氧基硅烷的乙醇溶液中进行有机修饰,形成有机修饰层;

8、将有机修饰后的合金基体进行热处理,完成防腐处理。

9、优选地,所述合金基体的材质为镁合金、钛合金、钢铁或铜合金。

10、优选地,所述预处理包括依次进行逐级打磨、酸浸和超声清洗;

11、所述逐级打磨的砂纸为金相砂纸;所述金相砂纸的目数依次为200#、300#、500#、800#、1000#、1500#和2000#;

12、所述酸浸的试剂为稀硫酸,所述稀硫酸的质量浓度为5~15%,所述酸浸的时间为5~20min;

13、所述超声清洗包括依次进行丙酮超声清洗和乙醇超声清洗;所述丙酮超声清洗和乙醇超声清洗的时间独立地为10~30min;所述超声清洗的功率为100~200w,频率为20~40khz。

14、优选地,所述na2sio3+na3po4+hf+氨水混合电解液中,na2sio3的浓度为10~40g/l,na3po4的浓度为15~50g/l,hf的质量分数为5~10%,氨水的质量分数为5~10%;

15、所述微弧氧化的电流密度为5~20a/dm3,占空比为10~40%,温度为20~30℃,时间为5~20min。

16、优选地,所述微弧氧化后,还包括依次进行去离子水超声清洗和无水乙醇超声清洗,所述去离子水超声清洗和无水乙醇超声清洗的功率独立地为100~200w,频率独立地为20~40khz,时间独立地为10~30min。

17、优选地,所述niso4·6h2o+nah2po4+柠檬酸+氨水+alcl3+(nh4)2so4混合镀液中,niso4·6h2o的浓度为20~50g/l,nah2po4的浓度为10~30g/l,柠檬酸的质量分数为5~10%,氨水的质量分数为5~10%,alcl3的浓度为5~30g/l,(nh4)2so4的浓度为10~30g/l;

18、所述化学镀在水浴和搅拌的条件下进行,所述水浴的温度为40~80℃,搅拌的速率为200~600r/min;

19、所述化学镀的时间为20~100min。

20、优选地,所述fecl2+(nh4)2so4溶液中,fecl2的浓度为10~40g/l,(nh4)2so4的浓度为10~30g/l,所述刻蚀的温度为20~50℃,时间为10~60min。

21、优选地,所述双氧水+十三氟辛基三乙氧基硅烷的乙醇溶液中,双氧水的质量浓度为10~40%,十三氟辛基三乙氧基硅烷的浓度为10~30g/l,所述有机修饰的温度为50~100℃,时间为15~40min。

22、优选地,所述热处理的温度为80~150℃,气氛为氩气,时间为0.5~2h。

23、本发明还提供了上述技术方案所述的防腐处理方法得到的防腐复合涂层,由依次层叠设置在合金基体上的微弧氧化层、化学镀层和有机修饰层经热处理得到。

24、本发明提供了一种合金材料防腐处理方法,包括以下步骤:对合金基体进行预处理;对预处理后的合金基体在na2sio3+na3po4+hf+氨水混合电解液进行微弧氧化,合金基体上形成微弧氧化层;将微弧氧化后的合金基体在niso4·6h2o+nah2po4+柠檬酸+氨水+alcl3+(nh4)2so4混合镀液中进行化学镀,微弧氧化层上形成化学镀层;化学镀后的合金基体在fecl2+(nh4)2so4溶液中刻蚀后,在双氧水+十三氟辛基三乙氧基硅烷的乙醇溶液中进行有机修饰,形成有机修饰层;将有机修饰后的合金基体进行热处理,完成防腐处理。

25、本发明的有益效果:

26、1、本发明采用微弧氧化层做底层,可以保证涂层与合金基体的高结合性能;其次,化学镀层大大提高耐蚀性能;再次,在fecl2+(nh4)2so4溶液中刻蚀,有助于在化学镀层的表面制造乳突结构提高润湿性;最后,有机修饰层可制造低表面能的界面,进一步提高涂层疏水性,涂层的疏水性使得侵蚀性溶液不易进入合金基体内部,也在一定程度上提高了复合涂层的耐蚀效果。

27、2、本发明提供的防腐处理方法,所用化学试剂无污染,既保证了复合涂层与合金基体的结合性,又具有良好的防腐性能,表面又具有一定的疏水性。

28、3、本发明提供的防腐处理方法,制备周期短、效率高、设备简单、操作方便、无污染、成本低,适用于镁合金、钛合金、钢铁和铜合金等多种合金材料的腐蚀保护,应用范围广泛,值得推广。

29、4、本发明提供的防腐处理方法制备效率高、成本低、工艺可控性好、适于流水线生产。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290077.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。