一种耐腐蚀易清洗析氧钛电极制备装置及其制备方法与流程

- 国知局

- 2024-09-11 14:20:44

本发明涉及析氧钛电极制备,具体为一种耐腐蚀易清洗析氧钛电极制备装置及其制备方法。

背景技术:

1、钛是一种耐腐蚀性强的金属,因此在电化学反应中具有很高的稳定性,钛的耐腐蚀性使其成为一种理想的电极材料,尤其是在析氧反应中。此外,钛还具有良好的导电性、高强度和轻量化等特性,使其在电极制备中表现出色,析氧钛电极在水电解和制氢等领域有着广泛的应用前景,析氧钛电极有望在新能源、环境保护等领域发挥更大的作用,但是现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使。

2、现有的析氧钛电极制备方法存在的缺陷是:

3、1、专利文件cn107181158b公开了用磷掺杂的黄铜来形成耐腐蚀性电极,“所述电极由含约100-1000ppm磷的黄铜形成,且在400倍放大倍数下所述黄铜没有可见的微孔性。所述黄铜可为含约30重量%锌和余量铜的弹壳黄铜。还可通过对黄铜进行剧烈塑性变形以增加黄铜对等离子体腐蚀的耐受性,来形成耐腐蚀性电极。耐腐蚀性电极可用于激光器系统以产生激光”,但是现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使用;

4、2、专利文件cn116005155b公开了一种耐腐蚀电极的制备方法,“本发明采用激光熔覆法一步制备的亚氧化钛涂层与电极底片之间的结合为冶金结合,其结合强度高于通过预制二氧化钛涂层后还原制得的亚氧化钛涂层,高结合强度使其能承受因热膨胀系数差异产生的应力,保证亚氧化钛涂层与电极底片结合良好及界面电阻较低,从而使其具有较高的电流及电化学氧化降解效率。此外,本发明通过激光熔覆在电极底片上一步制得亚氧化钛涂层,不需要预制二氧化钛涂层再还原为亚氧化钛涂层,简化制备过程,提高制备效率,自动化程度高,工艺稳定性好,利于规模化生产”,但是现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使用;

5、3、专利文件cn102659222a公开了一种耐腐蚀复合电解电极的制作方法,“包括以下步骤:1)称取以下质量百分比原料:氧化铬10%、二氧化钛20%、二氧化锡50%、锡粉10%、氧化镁10%,放入容器混合;2)在每100g步骤1)得到的混合物中加入0.3-0.5g硝酸盐;混合后加入无水酒精搅拌均匀;3)将步骤2)得到的混合物制成小球;4)将小球压成薄片并对其干燥;5)将干燥后的薄片焙烧1小时并研磨成粉末;6)量取相当于粉末体积的45%-50%的水,加入粉末中,均匀搅拌成浆;7)在电极基质表面涂覆步骤5)所得的浆液并烘干;8)将烘干后的坯件烧制2.5小时,使电极基质表面形成导电釉层;9)冷却后,制作完成。本发明的有益效果为:制作方便,价格低廉且原料来源广泛”,但是现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使用;

6、4、专利文件cn108362636b公开了一种燃料电池用双极板耐腐蚀性能测试方法,“将表面清洗干净的双极板材料置于电解质溶液中,并与电化学工作站的工作电极相连;在电解质溶液中插入参比电极及对电极;测试过程中控制在氧气气氛下,通电测试双极板材料的开路电位,测定得到双极板的耐腐蚀性能。与现有技术相比,本发明仅仅通过双极板材料ocp的测定即可快速判断双极板耐腐蚀特性”,但是现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使用。

技术实现思路

1、本发明的目的在于提供一种耐腐蚀易清洗析氧钛电极制备装置及其制备方法,以解决上述背景技术中提出的现有的析氧钛电极制备方法析氧钛电极耐腐蚀性和易清洗性不好影响长时间使用的技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种耐腐蚀易清洗析氧钛电极制备方法,包括以下步骤;

3、s1选择ta1或t a2的钛板作为基础材料,将钛板浸泡浓度为20%~45%的氢氟酸中15~20分钟,钛板在浓度为20%~45%的氢氟酸中浸泡温度为40~50℃,通过钛板的浸泡以腐蚀钛板表面并去除电极材料以外的部分,形成电极的活性区域,浸泡完成后得到钛板a,将钛板a通过打磨机进行打磨电极表面,打磨机打磨的打磨材料为金刚石或立方氮化硼其中的一种,打磨机抛光线速度为1100~1600m/min,对钛板a的电极表面进行打磨,以去除活性区域周围的无用部分,使电极表面更加光滑,增加电极的导电性,对钛板a抛光打磨后得到钛板b;

4、s2电极催化剂涂层包括以下重量份,30~60份陶瓷氧化物、20~45份ruo2、25~35份co3o4、15~25份lanio3、20~30份的mno2、100~300份的去离子水,混合后形成催化剂涂层;

5、s3将步骤s1中的钛板b和s2中的催化剂涂层均均放入制备装置内进行搅拌使钛板b表面均匀的涂上催化剂涂层,制备装置搅拌的时间为20~40分钟,制备装置搅拌时的温度为40~50℃,钛板b搅拌完成后得到钛板c;

6、s4将步骤s3的钛板c组装后进行烧结,烧结完成后形成钛板d;

7、s5将步骤s4的钛板d入超声波清洗池内清洗20分钟后捞出,超声波清洗池内加入2%~5%的椰油酸二乙醇胺清洗钛板d表面的油污,超声波清洗池内加入1%~2%的氢氧化钠对钛板d表面的氧化物进行清洗,超声波清洗池内其余为水,超声波清洗频率为26khz,超声波清洗完成后得到耐腐蚀易清洗析氧钛电极。

8、优选的,所述钛板c通过叠合放置在夹具、工装或自动化设备其中的一种进行压合,压合时钛板c间距保持在30~35mm,钛板c排列位置一致形成钛板c排列件。

9、优选的,所述钛板c排列件进行进行烧结处理,钛板c排列件的烧结温度为1680~1720℃,钛板c排列件的烧结时间为30~60分钟,使催化剂涂层在高温下发生相变和晶粒生长,提高催化剂涂层稳定性和耐腐蚀性。

10、优选的,所述陶瓷氧化物包括氧化铍陶瓷、二氧化钛陶瓷、锆钛酸铅pzt陶瓷、尖晶石其中的一种。

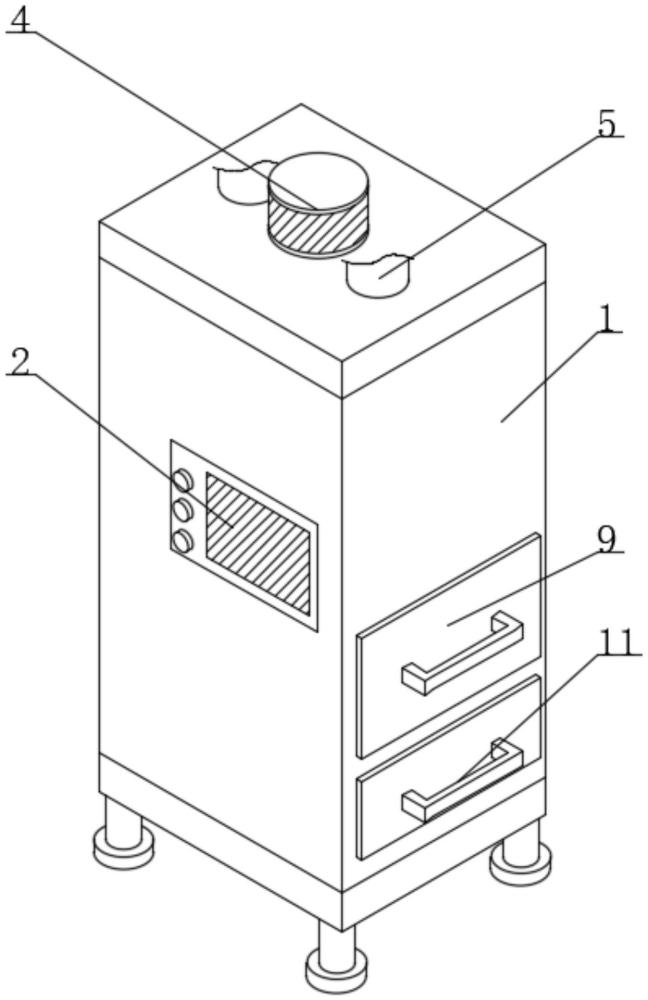

11、优选的,包括外壳、混合室、处理模块和温控模块,外壳的内壁安装有混合室,外壳的外壁安装有处理模块,所述混合室的内壁安装有温控模块,温控模块用于控制制备装置搅拌时混合室内的温度,外壳的顶部贯穿安装有进料道。

12、优选的,所述温控模块包括加热条、温度传感器,加热条与处理模块电性连接,温度传感器与处理模块电性连接,处理模块内置可设置的温度阈值,温度阈值为40~50℃,温度传感器对混合室内壁的实时温度数据进行采集,并将采集的实时温度数据传输至处理模块内,由处理模块对温度阈值与实时温度数据进行比对,处理模块对温度阈值与实时温度数据比对结果为处于温度阈值内设为正常数据,处理模块对温度阈值与实时温度数据比对结果为高于温度阈值设为高温数据,处理模块对温度阈值与实时温度数据比对结果为低于温度阈值设为低温数据。

13、优选的,所述正常数据时处理模块控制加热条不启动,高温数据时处理模块控制加热条关闭,底温数据时处理模块控制加热条开启,以确保混合室内的温度处于温度阈值内提高钛电极的催化剂涂层效果。

14、优选的,所述外壳的内壁安装有堵料组件,堵料组件用于钛电极催化剂涂层时的密封,堵料组件用于钛电极催化剂涂层后的排出,混合室的底部设有出料口,进料道的一端延伸至混合室的内壁。

15、优选的,所述堵料组件包括电动机、转环、连接杆、堵板,电动机位于外壳的内壁,转环位于外壳的内壁,连接杆位于转环的外环,堵板位于堵板的外壁,堵板的外壁安装有支杆,电动机的输出端安装有卷头,卷头的外壁安装有绳体,且绳体的一端与支杆的外壁连接。

16、优选的,所述堵板位于出料口的下方,绳体通过卷头进行收卷,连接杆通过转环进行转动,外壳的外壁贯穿安装有滤箱,外壳的内壁安装有支撑块,滤箱位于支撑块的顶部,外壳的外壁贯穿安装有收集箱,收集箱位于滤箱的下方,混合室的顶部贯穿安装有搅动机。

17、与现有技术相比,本发明的有益效果是:

18、1.本发明通过安装有电极催化剂涂层包括以下重量份,35份陶瓷氧化物、25份ruo2、28份co3o4、18份lanio3、22份的mno2、130份的去离子水,混合后形成催化剂涂层,压合时钛板c间距保持在31mm,钛板c排列位置一致形成钛板c排列件,钛板c排列件进行进行烧结处理,钛板c排列件的烧结温度为1690℃,钛板c排列件的烧结时间为35分钟,实现了析氧钛电极耐腐蚀性和易清洗性更好;

19、2.本发明通过安装有电极和催化剂涂层通过进料道5进入混合室3内,搅动机4转动使其搅拌混合,钛电极催化剂涂层后电动机12反转带动卷头13转动,卷头13转动使绳体14放线,绳体14放线由于连接杆16、堵板17和支杆18的重力作用带动转环15转动,转环15转动使其带动绳体14向下移动,绳体14移动使堵板17移开出料口6,使电极催化剂涂层完成后的电极和催化剂涂层移至滤箱9内,通过滤箱9将电极和催化剂涂层分离,拉动滤箱9使电极快速拉出,其催化剂涂层进入收集箱11内进行收集方便重复利用减少浪费。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290280.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表