一种灯头模组的制作方法

- 国知局

- 2024-09-11 14:27:18

本发明涉及汽车,具体涉及一种灯头模组。

背景技术:

1、光导是一种能够把光从光源导向需要发光位置的传输介质,在汽车领域多作为氛围灯应用在汽车内饰系统和汽车外饰系统中。灯头模组是用于点亮光导的核心零件,灯头模组通常包括壳体、pcba板以及后盖,现有结构大多是通过螺钉将壳体和pcba板紧固连接,再对后盖、壳体以及pcba板进行整体低压注塑,以形成最终的灯头模组。但是低压注塑工艺整体流程复杂,装配效率较低,成本较高,且低压注塑之前还需要在壳体上进行刷底涂的工艺,既容易造成环境污染,还会威胁到工作人员的健康。

技术实现思路

1、有鉴于此,本发明的实施例提供了一种灯头模组,以解决现有灯头模组的低压注塑工艺流程复杂,装配效率较低,成本较高,且底涂容易造成环境污染,还会威胁到工作人员健康的技术问题。

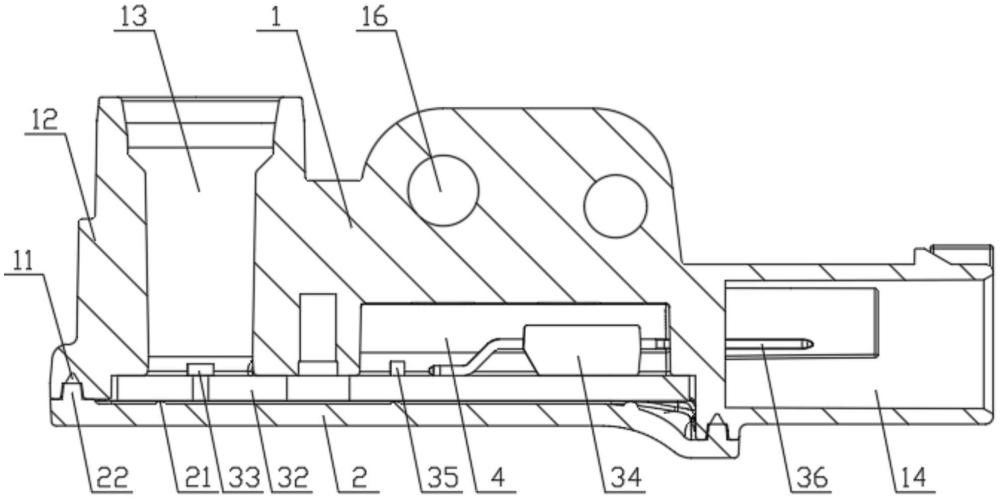

2、本发明实施例提供的一种灯头模组,包括壳体、后盖以及pcba板,所述后盖盖合在所述壳体上并与所述壳体合围形成一安装腔,所述pcba板设置在所述安装腔内;所述壳体背离所述后盖的一侧设置有光导连接座,所述光导连接座上开设有供光导的端部插入的插装孔,所述插装孔与所述安装腔相连通;

3、所述壳体和所述后盖相对侧的边缘对应设置有相匹配的焊接凹槽和焊接凸圈,所述焊接凸圈嵌入所述焊接凹槽内并通过超声波焊接工艺整圈焊接。

4、可选地,所述pcba板包括pcb基板以及设置在pcb基板上的led灯珠和接插组件,所述led灯珠的两端分别连接至所述接插组件,且led灯珠和接插组件之间并联有两个容值不同的电容;所述led灯珠的发光面正对所述插装孔;所述壳体靠近所述接插组件的一端设置有接线口,所述接插组件上集成有若干pin针,所述pin针伸入至所述接线口内。

5、可选地,所述pcb基板采用铝基板,单层电路板结构,铺铜厚度为35μm。

6、可选地,所述pcb基板采用镀金工艺进行表面处理,镀金厚度为0.05μm。

7、可选地,所述安装腔的腔壁上设有限位凸筋,所述pcba板上对应设置有与所述限位凸筋相匹配的限位凹槽。

8、可选地,所述光导连接座的外侧壁上设有卡接凸起,所述光导的端部套装有弹性套管,所述弹性套管朝向所述光导连接座的一端设有与所述卡接凸起卡接配合的弹性卡扣。

9、可选地,所述壳体背离所述后盖的一侧设置有固定孔。

10、可选地,所述后盖朝向所述安装腔的一侧设置有散热凸起。

11、发明实施例具有如下有益效果:

12、1、在壳体和后盖的相对侧对应设置相匹配的焊接凹槽和焊接凸圈,焊接凸圈嵌入焊接凹槽内并通过超声波焊接工艺整圈焊接;采用超声波焊接工艺替代传统的低压注塑工艺,既简化了工艺流程,提升了装配效率,节省了底涂费用和模具费用,又避免了底涂工艺对环境的污染,优化了员工生产环境,避免了底涂工艺对工作人员的健康带来威胁;同时还能大大提高壳体和后盖之间的拉拔力,保证灯头模组整体的可靠性。

13、2、pcba板的pcb基板采用铝基板替代传统的fr-4环氧树脂基板,能够有效提升led灯珠的散热性能,提高了灯头模组工作的安全性。

技术特征:1.一种灯头模组,其特征在于:包括壳体、后盖以及pcba板,所述后盖盖合在所述壳体上并与所述壳体合围形成一安装腔,所述pcba板设置在所述安装腔内;所述壳体背离所述后盖的一侧设置有光导连接座,所述光导连接座上开设有供光导的端部插入的插装孔,所述插装孔与所述安装腔相连通;

2.根据权利要求1所述的一种灯头模组,其特征在于:所述pcba板包括pcb基板以及设置在pcb基板上的led灯珠和接插组件,所述led灯珠的两端分别连接至所述接插组件,且led灯珠和接插组件之间并联有两个容值不同的电容;所述led灯珠的发光面正对所述插装孔;所述壳体靠近所述接插组件的一端设置有接线口,所述接插组件上集成有若干pin针,所述pin针伸入至所述接线口内。

3.根据权利要求2所述的一种灯头模组,其特征在于:所述pcb基板采用铝基板,单层电路板结构,铺铜厚度为35μm。

4.根据权利要求3所述的一种灯头模组,其特征在于:所述pcb基板采用镀金工艺进行表面处理,镀金厚度为0.05μm。

5.根据权利要求1所述的一种灯头模组,其特征在于:所述安装腔的腔壁上设有限位凸筋,所述pcba板上对应设置有与所述限位凸筋相匹配的限位凹槽。

6.根据权利要求1所述的一种灯头模组,其特征在于:所述光导连接座的外侧壁上设有卡接凸起,所述光导的端部套装有弹性套管,所述弹性套管朝向所述光导连接座的一端设有与所述卡接凸起卡接配合的弹性卡扣。

7.根据权利要求1所述的一种灯头模组,其特征在于:所述壳体背离所述后盖的一侧设置有固定孔。

8.根据权利要求1所述的一种灯头模组,其特征在于:所述后盖朝向所述安装腔的一侧设置有散热凸起。

技术总结本申请的实施例提供了一种灯头模组,包括壳体、后盖和PCBA板,后盖盖合在壳体上并与壳体合围形成一安装腔,PCBA板设置在安装腔内;壳体背离后盖的一侧设置有光导连接座,光导连接座上开设有供光导的端部插入的插装孔,插装孔与安装腔相连通;壳体和后盖的相对侧对应设置有相匹配的焊接凹槽和焊接凸圈,焊接凸圈嵌入焊接凹槽内并通过超声波焊接工艺整圈焊接;采用超声波焊接工艺替代传统的低压注塑工艺,既简化了工艺流程,提升了装配效率,节省了底涂费用和模具费用,又避免了底涂工艺对环境的污染,优化了员工生产环境,避免了底涂工艺对工作人员的健康带来威胁。技术研发人员:朱晓锋,张彦飞,杜宝伍受保护的技术使用者:梦达驰汽车系统(安徽)有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290885.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

车辆照明装置的制作方法

下一篇

返回列表