一种铸坯表面凹陷的检测和跟踪方法与流程

- 国知局

- 2024-09-11 14:28:31

本发明属于钢铁冶炼领域,更具体地,涉及一种铸坯表面凹陷的检测和跟踪方法。

背景技术:

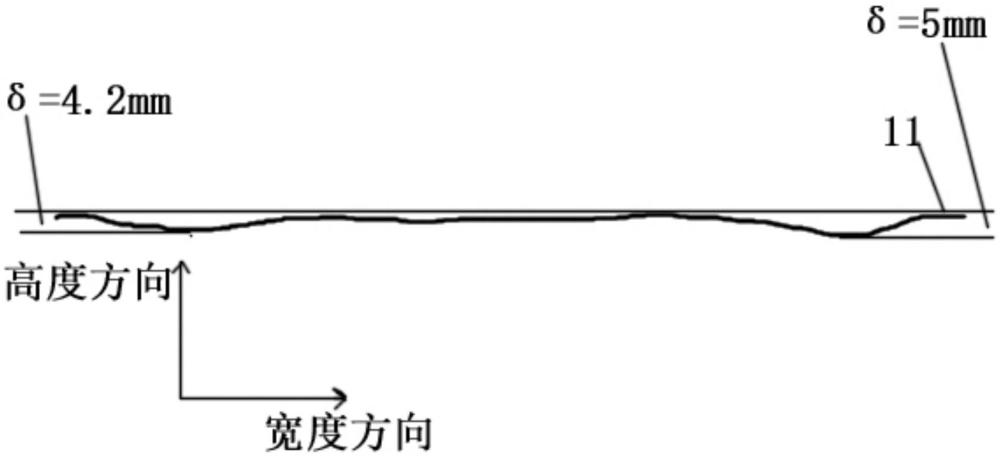

1、铸坯经过结晶器的冷却形成足够支撑其内液态钢水的坯壳,如果冷却均匀,则坯壳均匀,铸坯坯壳形状比较规则。但一旦由于弯月面冷却不均、结晶器冷却不合适、振动工艺不合适、保护渣变动及结晶器内腔形状不合适等等,会导致铸坯在结晶器内冷却不均,从而形成凹陷,凹陷多出现在靠近角部的地方。凹陷剧烈时候可以达到5mm以上,如图1所示。而且凹陷多伴有裂纹,甚至导致漏钢的发生,并且凹陷的发生对后期轧材的表面质量会带来缺陷而导致铸坯判废,严重影响生产顺行和铸坯质量。

2、现在对凹陷还没有在线检测技术,一般都是下线后发现铸坯存在凹陷,或者漏钢以后,停浇处理时发现坯壳上存在严重的凹陷。一旦下线后发现铸坯存在严重的凹陷或者漏钢后发现存在凹陷,只能通过本浇次的工艺或者反推凹陷所在定尺铸坯对应的生产工艺来分析凹陷产生的原因,从而进行后续生产相应的工艺改善。

3、但是,若无法实现铸坯表面凹陷的在线检测,就无法实时进行工艺优化;面对凹陷发生,无法将铸坯产生的凹陷缺陷同实时的工艺参数建立对应,尤其是弯月面的工艺信息进行精确的对应,因此无法精确找到导致凹陷发生的决定性因素,大多时候只能分析出可能的原因,从而采用试错的方式来排除,时间成本和质量成本都很高,甚至大多最终解决不了,只能尽量的降低程度。

4、之所以现有方法局限性很大是因为目前无法对铸坯凹陷进行在线实时跟踪,从而无法建立和工艺的精确对应关系,也就无法在线评估。因此,目前亟待提出一种铸坯表面凹陷的检测和跟踪方法。

技术实现思路

1、本发明的目的是针对现有技术的不足,提出一种铸坯表面凹陷的检测和跟踪方法。本发明针对铸坯表面凹陷能进行实时检测和识别,同时能够精确确定凹陷发生时与结晶器相关的工艺信息。

2、为了实现上述目的,本发明提供了一种铸坯表面凹陷的检测和跟踪方法,所述方法包括如下步骤:

3、s1:将测距扫描设备设置在结晶器出口与切割设备之间;开始拉坯,当铸坯到达所述测距扫描设备所在位置时,利用所述测距扫描设备在一个扫描周期内测得铸坯的与拉坯方向平行的一表面上的二维曲线;所述二维曲线与拉坯方向垂直;

4、s2:设置凹陷限定标准δcri;取所述二维曲线的最高点为高度基准;若所述二维曲线上任意一点相对于所述高度基准的相对差的绝对值δ大于所述凹陷限定标准δcri,则判定所述铸坯表面存在凹陷;

5、s3:根据公式(1)计算得到结晶器弯月面产生时到进行测距扫描时所花费的时间t,进而获得弯月面产生时的影响参数的数值;

6、所述公式(1)为t=(l-△l)/v;

7、其中:l为所述测距扫描设备所在位置相对于结晶器上沿的距离;

8、△l为结晶器弯月面相对于结晶器上沿的距离;

9、v为拉坯速度。

10、根据本发明,优选地,将测距扫描设备靠近所述结晶器出口设置。

11、根据本发明,优选地,所述测距扫描设备为多个,分别用于测距扫描与拉坯方向平行的所有表面,进而判定与拉坯方向平行的所有表面是否存在凹陷。

12、根据本发明,优选地,所述一个扫描周期的时间为0.1-2.5s。

13、根据本发明,优选地,所述凹陷限定标准δcri的取值为1-3mm。

14、根据本发明,优选地,影响参数包括中包温度、拉速、结晶器水量、结晶器进水温度、结晶器水量温差、振动参数、液面波动参数、电搅参数、保护渣参数、保护渣下渣量、液渣层厚度、结晶器锥度、结晶器铜板温度、气缝厚度和沿拉坯方向的渣层信息。

15、根据本发明,优选地,所述步骤s3还包括调整所述影响参数的数值,减轻或者消除凹陷的发生。

16、根据本发明,优选地,所述方法还包括在步骤s1之后,使所述测距扫描设备工作多个扫描周期,获得所述表面的三维曲面,进而获得所述表面的凹陷定量统计结果;

17、所述凹陷定量统计结果包括沿拉坯方向的表面凹陷的长度、垂直于拉坯方向的表面凹陷的宽度和深度以及表面凹陷的分布规律。

18、在本发明中,在线对铸坯凹陷进行跟踪,并且实时给出凹陷的具体形状尺寸,有利于生产及时评估判断。

19、根据本发明,优选地,所述三维曲面在拉坯方向上形成累积二维曲线,利用累积二维曲线按照步骤s2判定所述铸坯表面是否存在凹陷和按照步骤s3获得弯月面产生时的影响参数的数值。

20、根据本发明,优选地,所述测距扫描设备为多个,获得与拉坯方向平行的所有表面的三维曲面,进而获得与拉坯方向平行的所有表面的凹陷定量统计结果。

21、本发明的技术方案的有益效果如下:

22、本发明针对铸坯表面凹陷能进行实时检测和识别,同时能够精确确定凹陷发生时与结晶器相关的工艺信息,有利于分析凹陷产生的原因,实现凹陷产生原因的在线实时分析,从而即时调整工艺,减轻或者消除凹陷的发生。

23、本发明给出了铸坯表面凹陷的在线检测及凹陷特征的识别方法,实现铸坯表面质量的在线实时跟踪。

24、钢水由中间包送入结晶器的过程中,对铸坯表面质量存在影响的参数(即影响参数)包括中包温度、拉速、结晶器水量、结晶器进水温度、结晶器水量温差、振动参数、液面波动参数、电搅参数、保护渣参数、保护渣下渣量、液渣层厚度、结晶器锥度、结晶器铜板温度、气缝厚度和沿拉坯方向的渣层信息等,通过本发明的检测和跟踪方法,可以计算得到弯月面产生时到进行测距扫描时所花费的时间t,进而能够获得弯月面产生时的影响参数的数值,从而即时调整影响参数的数值,减轻或者消除凹陷的发生。

25、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:1.一种铸坯表面凹陷的检测和跟踪方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,将测距扫描设备靠近所述结晶器出口设置。

3.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,所述测距扫描设备为多个,分别用于测距扫描与拉坯方向平行的所有表面,进而判定与拉坯方向平行的所有表面是否存在凹陷。

4.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,所述一个扫描周期的时间为0.1-2.5s。

5.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,所述凹陷限定标准δcri的取值为1-3mm。

6.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,影响参数包括中包温度、拉速、结晶器水量、结晶器进水温度、结晶器水量温差、振动参数、液面波动参数、电搅参数、保护渣参数、保护渣下渣量、液渣层厚度、结晶器锥度、结晶器铜板温度、气缝厚度和沿拉坯方向的渣层信息。

7.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,所述步骤s3还包括调整所述影响参数的数值,减轻或者消除凹陷的发生。

8.根据权利要求1所述的铸坯表面凹陷的检测和跟踪方法,其中,所述方法还包括在步骤s1之后,使所述测距扫描设备工作多个扫描周期,获得所述表面的三维曲面,进而获得所述表面的凹陷定量统计结果;

9.根据权利要求8所述的铸坯表面凹陷的检测和跟踪方法,其中,所述三维曲面在拉坯方向上形成累积二维曲线,利用累积二维曲线按照步骤s2判定所述铸坯表面是否存在凹陷和按照步骤s3获得弯月面产生时的影响参数的数值。

10.根据权利要求8所述的铸坯表面凹陷的检测和跟踪方法,其中,所述测距扫描设备为多个,获得与拉坯方向平行的所有表面的三维曲面,进而获得与拉坯方向平行的所有表面的凹陷定量统计结果。

技术总结本发明属于钢铁冶炼领域,公开了一种铸坯表面凹陷的检测和跟踪方法。方法包括:将测距扫描设备设置在结晶器出口与切割设备之间;当铸坯到达测距扫描设备所在位置时,利用测距扫描设备在一个扫描周期内测得铸坯的与拉坯方向平行的一表面上的二维曲线;二维曲线与拉坯方向垂直;设置凹陷限定标准δcri;取二维曲线的最高点为高度基准;若二维曲线上任意一点相对于高度基准的相对差的绝对值δ大于δcri,则判定存在凹陷;根据公式(1)计算得到结晶器弯月面产生时到进行测距扫描时所花费的时间t,进而获得弯月面产生时的影响参数的数值。本发明针对铸坯表面凹陷能进行实时检测和识别,同时能够精确确定凹陷发生时与结晶器相关的工艺信息。技术研发人员:张龙,周葆辉,齐浚哲,万彩兰,张建元,郭一然,尚进,李殿华,张国杰,王一鸣受保护的技术使用者:凌源钢铁股份有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291002.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表