一种铅酸胶体蓄电池内化成工艺的制作方法

- 国知局

- 2024-09-11 14:31:33

本发明涉及电池内化成,尤其涉及一种铅酸胶体蓄电池内化成工艺。

背景技术:

1、铅酸蓄电池的化成是铅酸蓄电池制造中非常关键的一道工序,其化成过程的好坏直接影响蓄电池的性能及循环寿命。目前铅酸蓄电池大都采用的是内化成,然而目前铅酸蓄电池的内化成存在化成时间长、化成不完全、化成难度大等问题。

2、现有的铅酸胶体蓄电池在极板化成过程中,由于极板与电池槽底部之间、极板与极板之间均处于紧密状态,电池内部无法形成循环通道,导致电解液不能均匀且快速地在电池内扩散,且胶体电解液的存在会进一步延缓电解液的扩散速度,从而造成极板化成不透、易产生浓差极化,内化成难度大,铅酸胶体蓄电池的一致性差、循环性能差。

技术实现思路

1、本发明所要解决的技术问题是:提供一种铅酸胶体蓄电池内化成工艺,提高铅酸胶体蓄电池内化成效率,改善蓄电池性能。

2、为了解决上述问题,本发明采用以下技术方案予以实现:

3、一种铅酸胶体蓄电池内化成工艺包括以下步骤:

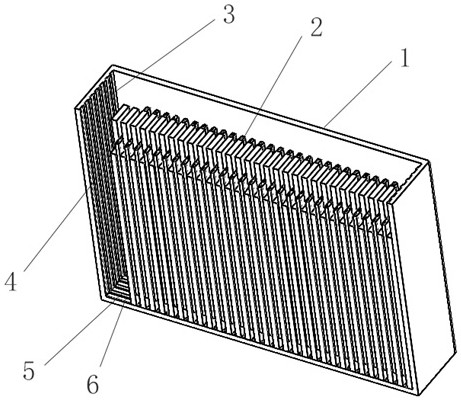

4、a1、在电池槽内部底侧设置若干极板支撑杆,所述极板支撑杆垂直于极板与电池槽底部固定相连,所述若干极板支撑杆之间形成电解液底向通道。

5、a2、在电池槽内部左右两侧设置若干导流杆,所述导流杆平行于极板与电池槽内壁固定连接,所述若干导流杆之间形成电解液侧向通道,所述电解液侧向通道与所述电解液底向通道互相连通。

6、a3、在隔板内部设置若干直通管道,所述直通管道沿隔板竖直方向布置。

7、a4、将正极板、隔板、负极板、汇流排、正负端子、组装成极板群。

8、a5、将极板群装入带有电解液底向通道、侧向通道的电池槽内,盖好电池盖,采用胶封或热封方式进行密封,并使极板群顶部与电池盖底侧之间留有顶部间隙。

9、a6、采用循环加酸机将电解液从电池盖上的排气孔注入到电池槽内,进行若干次酸循环后,静置1~2小时,然后进行充电。

10、a7、第一阶段充电1:充电电流0.07c10,充电时间3h;

11、第一阶段充电2:充电电流0.12c10,充电时间22h;

12、第一次静置:静置时间1h;

13、第一阶段放电:放电电流0.1c10,放电时间3h。

14、a8、在第一阶段充放电结束后,在蓄电池内加入气相二氧化硅胶体,开动酸循环机,进行3次酸循环。

15、a9、第二阶段充电1:充电电流0.12c10,充电时间16h;

16、第二阶段充电2:充电电流0.1c10,充电时间7h;

17、第二次静置:静置时间1h;

18、第二阶段放电:放电电流0.1c10,放电时间4h。

19、a10、在第二阶段充放电结束后,在蓄电池内加入气相二氧化硅胶体,开动酸液循环机,进行3次酸循环。

20、a11、第三阶段充电1:充电电流0.12c10,充电时间16h;

21、第三阶段充电2:充电电流0.1c10,充电时间7h。

22、进一步地,所述a1中,所述极板支撑杆的横截面为长方形、梯形或三角形,所述极板支撑杆的高度为2~3mm,所述极板支撑杆的数量设置为2根。

23、进一步地,所述a2中,所述导流杆的横截面为长方形、梯形或三角形,所述导流杆的数量设置为左右各2根。

24、进一步地,所述a3中,所述直通管道的横截面为圆或椭圆。

25、进一步地,所述a5中,所述顶部间隙为5~15mm。

26、进一步地,所述a8中,所述气相二氧化硅胶体加入的量为5~6ml/ah。

27、进一步地,所述a10中,所述气相二氧化硅胶体加入的量为7~8ml/ah。

28、进一步地,

29、a7、第一阶段充电1:充电电流0.13c10,充电时间3h;

30、第一阶段充电2:充电电流0.18c10,充电时间22h;

31、充电后,静置时间1h;

32、第一阶段放电:放电电流0.11c10,放电时间3h。

33、a8、在第一阶段充放电结束后,在蓄电池内加入气相二氧化硅胶体,开动循环加酸机,进行3次酸循环,然后静置时间1h。

34、a9、第二阶段充电1:充电电流0.23c10,充电时间16h;

35、第二阶段充电2:充电电流0.19c10,充电时间6h;

36、充电后,静置时间1h;

37、第二阶段放电:放电电流0.11c10,放电时间4h。

38、a10、在第二阶段充放电结束后,在蓄电池内加入气相二氧化硅胶体,开动循环加酸机,进行3次酸循环,然后静置时间1h。

39、a11、第三阶段充电1:充电电流0.30c10,充电时间17h;

40、第三阶段充电2:充电电流0.23c10,充电时间7h。

41、本发明的有益效果如下:

42、本发明通过采用极板支撑杆、电解液底向通道、导流杆、电解液侧向通道、直通管道的设计,使整个电池内部形成立体的网状结构,为胶体电解液提供良好的循环通道。当胶体电解液注入电池内部的过程中,胶体电解液能够快速且均匀地在电池内部进行扩散,提高了电池内化成效率,使电池内部化成更加完全彻底,解决了胶体电解液容易阻塞隔板孔而影响化成的问题,降低了胶体蓄电池的内化成难度,避免电池内阻增大,提高了电池的一致性。

43、通过加入气相二氧化硅胶体,并与电池内部电解液充分融合,使电解液呈凝胶状态,使极板各部分反应均匀、降低了板栅腐蚀,极板化成充分,大幅提高了铅酸胶体蓄电池的循环寿命。

44、通过采用酸循环机,可以预先设定电解液密度,使电池在内化成过程中电解液密度始终保持为恒定值,从而降低了内化成难度。

技术特征:1.一种铅酸胶体蓄电池内化成工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a1中,所述极板支撑杆的横截面为长方形、梯形或三角形,所述极板支撑杆的高度为2~3mm,所述极板支撑杆的数量设置为2根。

3.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a2中,所述导流杆的横截面为长方形、梯形或三角形,所述导流杆的数量设置为左右各2根。

4.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a3中,所述直通管道的横截面为圆或椭圆。

5.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a5中,所述顶部间隙为5~15mm。

6.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a8中,所述气相二氧化硅胶体加入的量为5~6ml/ah。

7.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:所述a10中,所述气相二氧化硅胶体加入的量为7~8ml/ah。

8.根据权利要求1所述一种铅酸胶体蓄电池内化成工艺,其特征在于:

技术总结本发明涉及电池生产技术领域,尤其涉及一种铅酸胶体蓄电池内化成工艺,本发明在电池槽内部底侧设置若干电解液底向通道,在电池槽内部左右两侧设置若干电解液侧向通道,所述电解液侧向通道与所述电解液底向通道互相连通,在隔板内部设置若干直通管道,所述直通管道沿隔板竖直方向布置,再采用循环加酸机将电解液从电池盖上的排气孔注入到电池槽内,进行若干次酸循环充放电化成。本发明解决了胶体电解液容易阻塞隔板孔而影响化成的问题,降低了胶体蓄电池的内化成难度,提高了电池的一致性和循环寿命。技术研发人员:李如光,黎超程,谢爱国受保护的技术使用者:江西丰日电源有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291244.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表