一种数控机床的加工路径的规划方法与流程

- 国知局

- 2024-09-11 14:39:50

本发明涉及数控机床加工,尤其涉及一种数控机床的加工路径的规划方法。

背景技术:

1、数控机床的加工路径规划是通过计算机软件对工件进行分析和处理,确定最佳的加工路径,以实现高效、精确的加工过程。现有的数控机床的加工路径的规划方法大多基于静态的切削条件来进行路径规划,如预设的切削速度、进给速度等,没有考虑到切削过程中刀具与工件间的动态变化,以及工件的形状会发生变化,或者需要在已加工的表面上进行后续加工,导致在实际加工过程中可能出现切削参数不合适的情况,影响加工质量和效率。对刀具半径补偿通常是全局性的,即一次性对整个加工路径进行修正,而没有考虑到局部区域的修正需求;在复杂工件或特殊加工要求下,局部修正的能力不足会影响加工精度和表面质量。

技术实现思路

1、基于此,有必要提供一种数控机床的加工路径的规划方法,以解决至少一个上述技术问题。

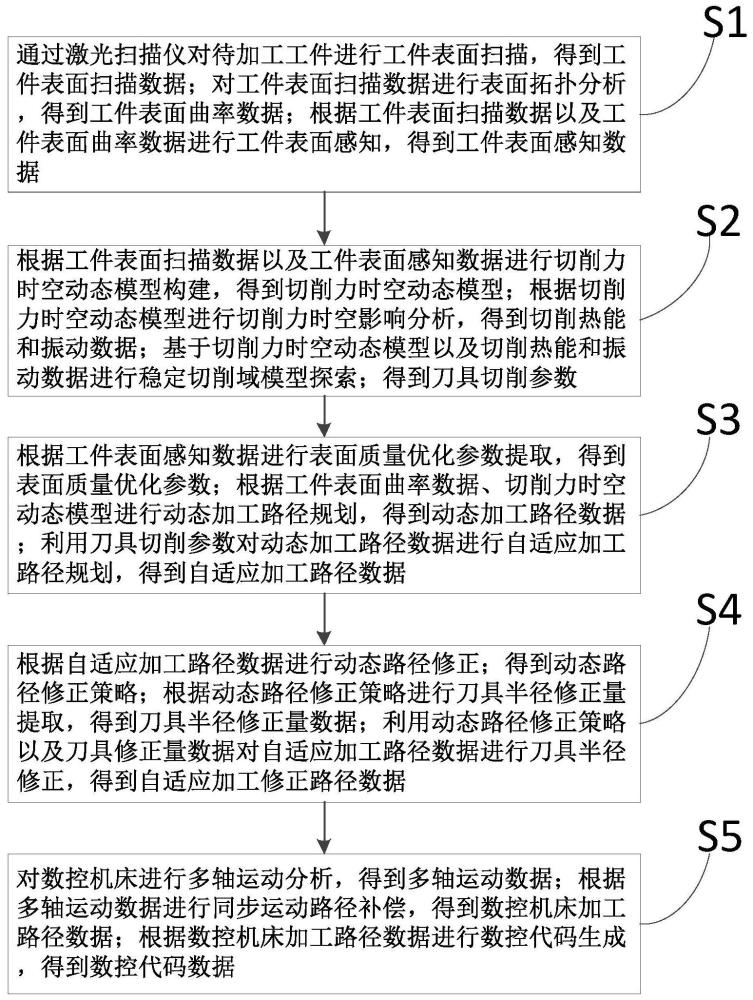

2、为实现上述目的,一种数控机床的加工路径的规划方法,包括以下步骤:

3、步骤s1:通过激光扫描仪对待加工工件进行工件表面扫描,得到工件表面扫描数据;对工件表面扫描数据进行表面拓扑分析,得到工件表面曲率数据;根据工件表面扫描数据以及工件表面曲率数据进行工件表面感知,得到工件表面感知数据;

4、步骤s2:根据工件表面扫描数据以及工件表面感知数据进行切削力时空动态模型构建,得到切削力时空动态模型;根据切削力时空动态模型进行切削力时空影响分析,得到切削热能和振动数据;基于切削力时空动态模型以及切削热能和振动数据进行稳定切削域模型探索;得到刀具切削参数;

5、步骤s3:根据工件表面感知数据进行表面质量优化参数提取,得到表面质量优化参数;根据工件表面曲率数据、切削力时空动态模型进行动态加工路径规划,得到动态加工路径数据;利用刀具切削参数对动态加工路径数据进行自适应加工路径规划,得到自适应加工路径数据;

6、步骤s4:根据自适应加工路径数据进行动态路径修正;得到动态路径修正策略;根据动态路径修正策略进行刀具半径修正量提取,得到刀具半径修正量数据;利用动态路径修正策略以及刀具修正量数据对自适应加工路径数据进行刀具半径修正,得到自适应加工修正路径数据;

7、步骤s5:对数控机床进行多轴运动分析,得到多轴运动数据;根据多轴运动数据进行同步运动路径补偿,得到数控机床加工路径数据;根据数控机床加工路径数据进行数控代码生成,得到数控代码数据。

8、本发明通过表面感知数据,可以全面了解工件的形状、特征和曲率变化,为后续加工路径规划、切削参数优化和表面质量提升提供重要依据。切削力时空动态模型的构建和切削影响分析可以帮助优化刀具的使用参数,提高切削效率和刀具寿命;稳定切削域模型探索有助于确定安全稳定的切削条件,减少加工过程中的振动和热变形,提高加工精度和表面质量。表面质量优化参数的提取有助于优化加工过程中的表面质量;动态加工路径规划和自适应加工路径规划可以根据工件的实时形状和切削条件动态调整加工路径,提高加工效率和精度。动态路径修正和刀具半径修正能够在加工过程中根据实时情况调整加工路径和刀具参数,提高加工精度和稳定性,减少加工误差和损伤。多轴运动数据的分析和同步运动路径补偿可以实现对数控机床加工过程的精确控制和优化,提高加工效率和成品质量;数控代码的生成基于优化的加工路径数据,能够准确指导数控机床进行加工操作,确保加工过程按照预期进行,减少人为错误和加工时间,提高生产效率。因此,本发明提供了一种数控机床的加工路径的规划方法,通过分析削过程中刀具与工件间以及工件的形状的动态变化,获取工件表面感知数据以及刀具切削参数进行自适应加工路径的规划,自适应路径规划可以根据实际情况动态调整加工路径,以适应变化的工件形状或表面条件;在自适应规划的路径上进行刀具半径局部差异量的修正,以提高加工质量和效率以及加工精度和表面质量。

9、优选地,步骤s1包括以下步骤:

10、步骤s11:通过激光扫描仪对待加工工件进行工件表面扫描,得到工件表面扫描数据;对工件表面扫描数据进行表面拓扑分析,得到工件表面曲率数据;对工件表面曲率数据进行线性特征提取,得到工件表面线性特征数据;

11、步骤s12:根据工件表面扫描数据进行局部区域分割,得到局部区域分割数据;根据工件表面曲率数据对局部区域分割数据进行局部区域特征提取,得到局部区域特征数据;

12、步骤s13:根据局部区域特征数据以及工件表面线性特征数据进行表面形状建模,得到工件表面形状模型数据;

13、步骤s14:根据工件表面线性特征数据以及工件表面曲率数据进行表面缺陷异常分析,得到异常区域标记数据;

14、步骤s15:根据工件表面形状模型数据以及工件表面线性特征数据进行表面特征点拓扑连接,得到特征点拓扑图;根据工件表面形状模型数据以及局部区域特征数据进行局部区域拓扑链接,得到局部区域拓扑图;根据特征点连接数据以及局部区域连接数据进行表面可达性分析,得到表面可达性图;

15、步骤s16:根据工件表面形状模型数据、异常区域标记数据、特征点拓扑图、局部区域拓扑图以及表面可达性图进行工件表面感知数据整合,从而得到工件表面感知数据。

16、本发明通过激光扫描仪获取工件表面扫描数据,可以实现对工件表面形状的高精度获取,有助于后续加工路径规划和表面特征分析;同时,进行表面拓扑分析和曲率数据提取,可以获取工件表面的几何特征信息,为后续的工件表面形状建模和异常分析提供基础数据。通过局部区域分割和特征提取,可以将工件表面分割成不同的局部区域,并针对每个区域提取其特征信息;有助于对工件表面的局部特征进行深入分析,例如表面的凹凸不平、棱角特征等,为后续的表面形状建模和缺陷异常分析提供更详细的数据支持。通过表面形状建模,可以将工件表面的几何形状以数学模型的方式进行描述,从而实现对工件表面的抽象表示;有助于加工路径规划和工件设计评估,提高加工精度和效率。通过异常分析,可以检测工件表面的缺陷和异常区域,如裂纹、凹凸等问题;有助于提前发现工件表面的质量问题,进行修复或调整加工参数,确保加工质量。通过特征点拓扑连接和局部区域拓扑链接,可以将工件表面的特征点或局部区域进行连接,形成拓扑图结构,有助于对工件表面的结构和关联性进行更深入的理解;同时,进行表面可达性分析可以确定工件表面上不同区域之间的可达性关系,为后续加工路径规划和工艺优化提供参考依据。通过整合各项数据,可以得到对工件表面的全面感知数据,包括形状特征、缺陷异常、结构拓扑等信息;有助于制定更加精准的加工路径规划策略,提高加工质量和效率,同时为工件设计和质量控制提供重要参考依据。

17、优选地,步骤s14包括以下步骤:

18、步骤s141:对工件表面线性特征数据进行表面缺陷图像检测,得到表面缺陷影响程度数据;对工件表面线性特征数据进行缺陷区域图像分割,得到缺陷区域轮廓数据;

19、步骤s142:根据缺陷区域轮廓数据进行缺陷渗透深度分析,得到缺陷渗透深度数据;根据缺陷区域轮廓数据以及缺陷渗透深度数据进行缺陷热力图生成,得到缺陷热力图;

20、步骤s143:根据缺陷渗透深度数据以及缺陷热力图进行表面缺陷影响分析,得到表面缺陷影响程度数据;基于表面缺陷影响程度数据以及工件表面曲率数据进行表面质量评估,得到表面质量指标数据;

21、步骤s144:根据表面质量指标数据对工件表面形状模型数据进行异常区域标记,得到异常区域标记数据。

22、本发明通过表面缺陷图像检测,可以检测工件表面的缺陷,如划痕、凹凸等,得到缺陷影响程度数据,了解缺陷对工件质量的影响程度;进行缺陷区域图像分割,可以将缺陷区域与正常区域进行分离,得到缺陷区域轮廓数据,为后续的缺陷分析提供基础数据。通过缺陷区域轮廓数据进行缺陷渗透深度分析,可以了解缺陷在工件表面的深度信息,得到缺陷渗透深度数据,为评估缺陷影响提供更准确的数据支持;通过缺陷热力图的生成,可以直观地展示缺陷在工件表面上的分布情况和程度,有助于对缺陷进行定量和定性的分析。通过表面缺陷影响分析,可以综合考虑缺陷的渗透深度和分布情况,得到表面缺陷影响程度数据,帮助评估缺陷对工件质量的实际影响程度;基于表面缺陷影响程度数据以及工件表面曲率数据进行表面质量评估,可以量化地评估工件表面的质量状况,为制定后续的质量改进措施提供依据。通过对工件表面形状模型数据进行异常区域标记,可以将表面质量指标数据反映出的异常区域在模型上进行标记,便于后续的质量改进和修复工作;异常区域标记数据可以指导操作人员或自动化系统进行相应的处理,提高工件表面的质量和可靠性。

23、优选地,步骤s2包括以下步骤:

24、步骤s21:根据工件表面扫描数据对待加工工件进行材料特性分析,得到工件材料性能参数;利用预设的切削性能预测模型以及工件材料性能参数进行切削性能预测,得到切削性能预测数据;

25、步骤s22:根据工件材料性能参数以及切削性能预测数据进行切削力时序变化分析,得到切削力时序变化数据;根据工件表面感知数据以及切削性能预测数据进行切削力空间规律分析,得到切削力空间规律数据;

26、步骤s23:基于切削力时序变化数据以及切削力空间规律数据进行切削力时空动态建模,得到切削力时空动态模型;

27、步骤s24:根据切削力时空动态模型以及切削性能预测数据进行切削热能传导分析并进行切削振动分析,得到切削热能和振动数据;基于切削力时空动态模型以及切削热能和振动数据进行稳定切削域模型构建,得到稳定切削域模型;

28、步骤s25:根据稳定切削域模型进行稳定切削参数范围界定,得到稳定切削参数范围数据;基于机器学习技术以及稳定切削域模型进行稳定切削域探索模型构建,得到稳定切削域探索模型;根据稳定切削域探索模型以及稳定切削参数范围数据进行最优切削参数组合探索,得到刀具切削参数。

29、本发明利用预设的切削性能预测模型,结合工件材料性能参数,准确预测切削过程中的切削力、切削温度、刀具磨损等切削性能参数,为后续的切削力时空动态建模和切削参数优化提供数据支持。通过对切削力时序变化和空间规律的分析,深入了解切削过程中切削力的动态变化特性,为切削过程的动态建模和优化提供依据;将工件表面感知数据与切削性能预测数据结合分析,揭示了切削力在不同工件表面条件下的变化规律,为后续的切削力时空动态建模提供了更加综合的数据支持。通过时序变化和空间规律数据的动态建模,形成切削力时空动态模型,能够全面描述切削过程中切削力的变化趋势和规律,为后续的切削热能传导分析和稳定切削域模型构建提供基础。利用切削力时空动态模型进行切削热能传导分析和切削振动分析,揭示了切削过程中热能释放和振动情况,为刀具和工件的稳定性分析提供依据;基于切削力时空动态模型构建稳定切削域模型,确定切削参数的稳定范围,为后续的最优切削参数探索提供指导。根据稳定切削域模型界定切削参数的稳定范围,避免在不稳定范围内选择切削参数导致加工质量不佳或设备受损;利用机器学习技术构建稳定切削域探索模型,能够自动化探索最优切削参数组合,提高切削过程的效率和稳定性。

30、优选地,步骤s24包括以下步骤:

31、步骤s241:根据切削力时空动态模型以及切削性能预测数据进行切削温度分析,得到切削温度分布图;

32、步骤s242:获取工件要求数据;根据切削温度分布图以及工件要求数据进行切削温度控制处理,得到切削温度控制参数;根据切削温度分布图以及切削温度控制参数进行热传导路径分析,得到热传导路径数据;

33、步骤s243:根据热传导路径数据进行热变形分析,得到工件热变形数据;根据切削温度分布图以及削温度控制参数进行能耗分析,得到切削节能参数;

34、步骤s244:根据切削力时空动态模型以及切削性能预测数据进行切削振动分析,得到切削震动数据;对切削震动数据进行震动模态分析,得到振动频率数据以及稳定切削数据;

35、步骤s245:基于切削力时空动态模型、切削温度分布图、工件热变形数据、切削节能参数、振动频率数据以及稳定切削数据进行稳定切削域模型构建,得到稳定切削域模型。

36、本发明通过切削力时空动态模型和切削性能预测数据,可以获得工件在切削过程中的温度分布图,直观展示了切削区域的温度变化情况;根据切削温度分布图,可以分析出切削过程中产生的高温区域,为后续的温度控制和热变形分析提供依据。根据工件要求数据和切削温度分布图,确定切削温度控制参数,以确保切削过程中不超过工件所能承受的温度范围,保证加工质量;通过热传导路径分析,了解热量在工件中的传递和分布情况,为热变形分析和能耗分析提供数据支持。根据热传导路径数据进行热变形分析,了解切削过程中工件由于热膨胀而导致的变形情况,为工艺优化和工件形状精度控制提供依据;根据切削温度分布图和切削温度控制参数进行能耗分析,找出切削过程中的能耗重点,并提出切削节能参数,以降低加工过程中的能耗成本。根据切削力时空动态模型进行切削振动分析,了解切削过程中可能出现的振动情况,为稳定切削域模型构建提供数据支持;通过震动模态分析和振动频率数据,得到稳定切削数据,确定切削过程中的稳定工艺参数范围,保证加工质量和设备稳定性。将切削力时空动态模型、切削温度分布图、工件热变形数据、切削节能参数、振动频率数据以及稳定切削数据结合,构建出稳定切削域模型,实现对切削过程各方面因素的全面分析;通过稳定切削域模型,确定切削参数的稳定范围,为实现稳定的加工过程和优化的加工结果提供指导。

37、优选地,步骤s3包括以下步骤:

38、步骤s31:根据工件表面感知数据进行表面质量优化参数提取,得到表面质量优化参数;

39、步骤s32:根据工件表面曲率数据、切削力时空动态模型以及表面质量优化参数进行动态加工路径调整,得到动态加工路径调整数据;

40、步骤s33:根据动态加工路径调整数据进行路径偏差控制参数提取,得到路径偏差控制参数;根据表面质量优化参数进行重点加工区域标记,得到重点加工区域数据;对重点加工区域数据进行路径优先级排序,得到路径优先级数据;

41、步骤s34:基于动态加工路径调整数据、路径偏差控制参数以及路径优先级数据进行动态加工路径生成,得到动态加工路径数据;

42、步骤s35:利用刀具切削参数对动态加工路径数据进行自适应加工路径规划,得到自适应加工路径数据。

43、本发明通过表面感知数据提取表面质量优化参数,可以根据工件的实际表面情况调整切削参数,进而优化加工过程,提高工件的表面质量和精度,减少加工过程中的表面缺陷和不良。利用工件表面曲率数据和切削力时空动态模型,结合表面质量优化参数进行动态加工路径调整,可以根据工件实际情况和切削力变化调整加工路径,提高加工效率和工件质量。根据动态加工路径调整数据提取路径偏差控制参数,确保加工路径的准确性和稳定性,避免路径偏差导致的加工误差;重点加工区域标记和路径优先级排序:通过标记重点加工区域并进行路径优先级排序,可以优先处理工件关键区域,提高关键区域的加工精度和表面质量,提升整体加工效率。根据动态加工路径调整数据、路径偏差控制参数和路径优先级数据生成动态加工路径,确保加工路径的动态性和稳定性,提高加工效率和加工质量。根据刀具切削参数对动态加工路径数据进行自适应加工路径规划,可以根据切削条件和工件特性动态调整加工路径,实现自适应加工,提高加工效率和加工质量。

44、本发明通过路径分割和分段优化,可以将复杂的动态加工路径分解为多个段落,并根据刀具切削参数对每个段落进行优化,以适应不同切削条件和工件形状,提高加工精度和效率。根据分段优化数据生成速度曲线,并在考虑加速度限制的情况下确定加速度上限数据,以实现加工过程中速度和加速度的平稳控制,提高加工质量和刀具寿命。通过路径段间平滑过度和实时加工状态监控,可以保证加工路径的平稳过渡和实时控制,避免加工过程中的冲击和震动,提高加工质量和稳定性。通过实时计算切削速度调整量并进行速度调整执行,可以根据切削条件和加工状态实时调整切削速度,确保切削过程的稳定性和切削质量。通过基于优化数据和速度控制数据进行自适应路径规划,可以根据实时加工情况和切削条件动态调整加工路径,提高加工效率和加工质量,确保加工过程的稳定性和可控性。

45、优选地,步骤s4包括以下步骤:

46、步骤s41:根据自适应加工路径数据进行切削模拟并进行虚拟碰撞检测,得到切削模拟和碰撞模拟数据;

47、步骤s42:通过传感器对切削模拟和碰撞模拟数据进行实时加工感知,得到实时加工感知数据;对切削模拟和碰撞模拟数据以及实时加工感知数据进行碰撞预测,得到碰撞预测数据;

48、步骤s43:根据碰撞预测数据以及实时加工感知数据进行动态路径修正策略制定,得到动态路径修正策略;

49、步骤s44:根据动态路径修正策略进行刀具半径修正量提取,得到刀具半径修正量数据;

50、步骤s45:利用动态路径修正策略以及刀具修正量数据对自适应加工路径数据进行刀具半径修正,得到自适应加工修正路径数据。

51、本发明实施例中,通过切削模拟,可以在实际加工前对加工过程进行验证和评估,提前发现潜在的加工问题和优化空间,从而减少加工试错次数;利用虚拟碰撞检测可以发现加工过程中可能存在的碰撞问题,提前预防设备损坏和加工质量问题,提高加工安全性和稳定性。通过传感器实时感知加工过程中的状态,包括切削情况、设备运行状态等,为后续的动态修正和预测提供准确的数据基础;利用实时感知数据进行碰撞预测,可以提前发现可能的碰撞风险,及时采取措施避免碰撞事件的发生,保障加工过程的安全性和稳定性。基于碰撞预测和实时感知数据,制定动态路径修正策略,可以在加工过程中实时调整加工路径,避免碰撞和提高加工精度;通过动态路径修正,可以减少加工中断和停顿时间,提高加工效率和生产率。根据动态路径修正策略提取刀具半径修正量,可以实现对刀具轨迹的精准控制,确保切削深度和加工轨迹的准确性;通过实时提取刀具半径修正量,可以及时补偿刀具磨损带来的影响,延长刀具使用寿命并保持加工质量。根据动态路径修正策略和刀具修正量数据对加工路径进行自适应修正,可以实现加工路径的实时优化和调整,提高加工精度和稳定性;通过自适应加工修正路径,可以减少加工中的误差和重复加工次数,降低加工成本和资源消耗。

52、本发明通过表面感知数据,可以全面了解工件的形状、特征和曲率变化,为后续加工路径规划、切削参数优化和表面质量提升提供重要依据。切削力时空动态模型的构建和切削影响分析可以帮助优化刀具的使用参数,提高切削效率和刀具寿命;稳定切削域模型探索有助于确定安全稳定的切削条件,减少加工过程中的振动和热变形,提高加工精度和表面质量。表面质量优化参数的提取有助于优化加工过程中的表面质量;动态加工路径规划和自适应加工路径规划可以根据工件的实时形状和切削条件动态调整加工路径,提高加工效率和精度。动态路径修正和刀具半径修正能够在加工过程中根据实时情况调整加工路径和刀具参数,提高加工精度和稳定性,减少加工误差和损伤。多轴运动数据的分析和同步运动路径补偿可以实现对数控机床加工过程的精确控制和优化,提高加工效率和成品质量;数控代码的生成基于优化的加工路径数据,能够准确指导数控机床进行加工操作,确保加工过程按照预期进行,减少人为错误和加工时间,提高生产效率。因此,本发明提供了一种数控机床的加工路径的规划方法,通过分析削过程中刀具与工件间以及工件的形状的动态变化,获取工件表面感知数据以及刀具切削参数进行自适应加工路径的规划,自适应路径规划可以根据实际情况动态调整加工路径,以适应变化的工件形状或表面条件;在自适应规划的路径上进行刀具半径局部差异量的修正,以提高加工质量和效率以及加工精度和表面质量。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291747.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表