一种凸轮轴加工方法与流程

- 国知局

- 2024-09-11 14:39:37

本发明涉及凸轮轴加工,特别涉及一种凸轮轴加工方法。

背景技术:

1、在机械行业中,加工不规则轴类零件(如凸轮轴、曲轴等)时,为了满足性能和耐磨性会要求产品整体淬火,使得表面硬度、硬化层深度等达到要求。由于凸轮轴类零件结构比较特殊,涉及到螺纹、定位孔、减压孔、油孔、槽等,所以在淬火前往往都加工完成涉及螺纹、定位孔、减压孔、油孔、槽的工序。

2、目前凸轮轴的加工方法通常为:粗加工→渗碳→半精加工→淬火→精加工→检验,然而该加工方法的工艺流程长,也就是加工工序多,使得加工成本和人工成本高,同时也因为产品碰伤和因多次装夹误差导致一次性合格率很低。

技术实现思路

1、有鉴于此,本发明提供了一种凸轮轴加工方法,可以减少凸轮轴的加工工序,可有效节约凸轮轴的加工成本和人工成本,同时也有助于确保凸轮轴的加工质量。

2、为实现上述目的,本发明提供如下技术方案:

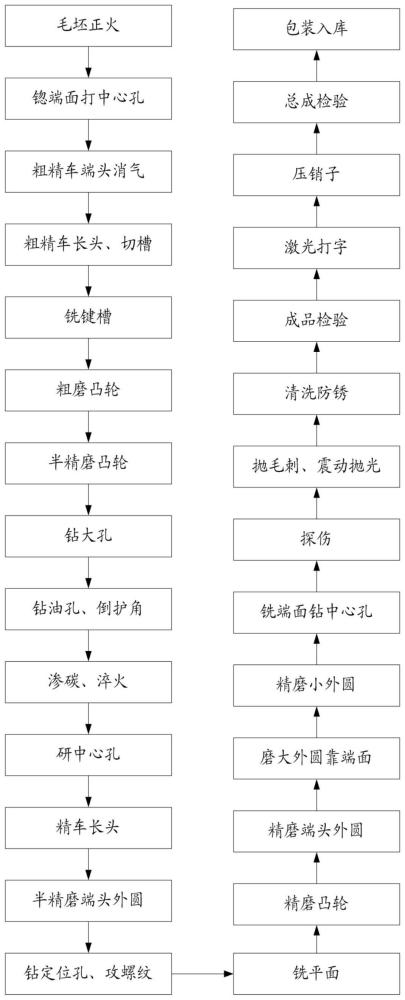

3、一种凸轮轴加工方法,包括如下的加工流程:

4、粗加工→渗碳淬火→精加工→检验。

5、优选地,在所述粗加工和所述渗碳淬火之间,还包括如下的加工流程:

6、钻大孔→钻油孔、倒护角。

7、优选地,所述精加工包括如下的加工流程:

8、研中心孔→精车长头→半精磨端头外圆→钻定位孔、攻螺纹→铣平面→精磨凸轮→精磨端头外圆→磨大外圆靠端面→精磨小外圆→铣端面钻中心孔。

9、优选地,所述钻定位孔、攻螺纹包括:

10、通过优化后的刀具钻定位孔,通过优化后的丝锥攻螺纹。

11、优选地,所述刀具材料中的钴co的含量由原来的3%变更为2%,碳化钨wc的含量由原来的97%变更为98%。

12、优选地,所述刀具的螺旋角度由原来的7°变更为5°。

13、优选地,所述刀具的涂层由原来的2um变更为4um。

14、优选地,所述丝锥的p值由原来的1.5p变更为3p。

15、优选地,所述粗加工包括如下的加工流程:

16、毛坯正火→锪端面打中心孔→粗精车端头消气→粗精车长头、切槽→铣键槽→精磨凸轮→半精磨凸轮。

17、优选地,所述检验包括如下的流程:

18、探伤→抛毛刺、震动抛光→清洗防锈→成品检验→激光打字→压销子→总成检验→包装入库。

19、从上述的技术方案可以看出,本发明提供的凸轮轴加工方法,调整了凸轮轴的加工流程,也就是采用热处理后加工的加工流程,改变了原有热前加工的加工流程,这样可以减少凸轮轴的加工工序,从而可有效节约凸轮轴的加工成本和人工成本,同时也有助于确保凸轮轴的加工质量。

技术特征:1.一种凸轮轴加工方法,其特征在于,包括如下的加工流程:

2.根据权利要求1所述的凸轮轴加工方法,其特征在于,在所述粗加工和所述渗碳淬火之间,还包括如下的加工流程:

3.根据权利要求1所述的凸轮轴加工方法,其特征在于,所述精加工包括如下的加工流程:

4.根据权利要求3所述的凸轮轴加工方法,其特征在于,所述钻定位孔、攻螺纹包括:

5.根据权利要求4所述的凸轮轴加工方法,其特征在于,所述刀具材料中的钴co的含量由原来的3%变更为2%,碳化钨wc的含量由原来的97%变更为98%。

6.根据权利要求4所述的凸轮轴加工方法,其特征在于,所述刀具的螺旋角度由原来的7°变更为5°。

7.根据权利要求4所述的凸轮轴加工方法,其特征在于,所述刀具的涂层由原来的2um变更为4um。

8.根据权利要求4所述的凸轮轴加工方法,其特征在于,所述丝锥的p值由原来的1.5p变更为3p。

9.根据权利要求1所述的凸轮轴加工方法,其特征在于,所述粗加工包括如下的加工流程:

10.根据权利要求1所述的凸轮轴加工方法,其特征在于,所述检验包括如下的流程:

技术总结本发明公开了一种凸轮轴加工方法,包括如下的加工流程:粗加工→渗碳淬火→精加工→检验。本方案调整了凸轮轴的加工流程,也就是采用热处理后加工的加工流程,改变了原有热前加工的加工流程,这样可以减少凸轮轴的加工工序,从而可有效节约凸轮轴的加工成本和人工成本,同时也有助于确保凸轮轴的加工质量。技术研发人员:曾大晋,肖冬,倪元林,颜春艳受保护的技术使用者:重庆市银钢一通科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291736.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表