薄壁筒体深冷校形方法

- 国知局

- 2024-09-11 14:34:58

本发明涉及金属型材的加工领域,尤其涉及一种薄壁筒体深冷校形方法。

背景技术:

1、薄壁筒体因其弱刚度结构特征,在焊接、机铣、热处理等制造过程中容易发生变形,导致筒体圆度和母线直线度降低。现有薄壁筒体主要采用机械校形和热校形两种方式;然而,整体筒体机械校形一般采用胀形机通过分块模具扩径使筒体发生塑性变形从而到达校形目的,对装备要求较高,整体精度较低,且存在较高的损伤失效风险。

2、公开号为cn117505596a的中国发明专利申请公开了一种薄壁金属零件的热处理校形方法,其先制备校形工装,然后将述校形工装与薄壁金属零件装配后进行真空热处理,从而实现校形;因此,该专利申请主要采用热校形方式,通过芯模与筒体零件热膨胀差异,使材料在高温下发生软化和应力松弛,从而获得较高的校形精度。然而,高温条件容易使产品性能弱化,热校形工艺往往难以达到产品材料的最佳性能;此外,加热所需能耗高,且对模具工装材料热膨胀系数和热稳定性要求高;因此,热校形会造成性能损失、且成本较高。

3、鉴于此,有必要提供一种薄壁筒体深冷校形方法,以解决或至少缓解热校形造成性能损失、成本较高的技术缺陷。

技术实现思路

1、本发明的主要目的是提供一种薄壁筒体深冷校形方法,旨在解决上述热校形造成性能损失、成本较高的技术问题。

2、为实现上述目的,本发明提供了一种薄壁筒体深冷校形方法,包括步骤:

3、s1,取待校形的薄壁筒体,所述薄壁筒体为金属材质,且结构变形;

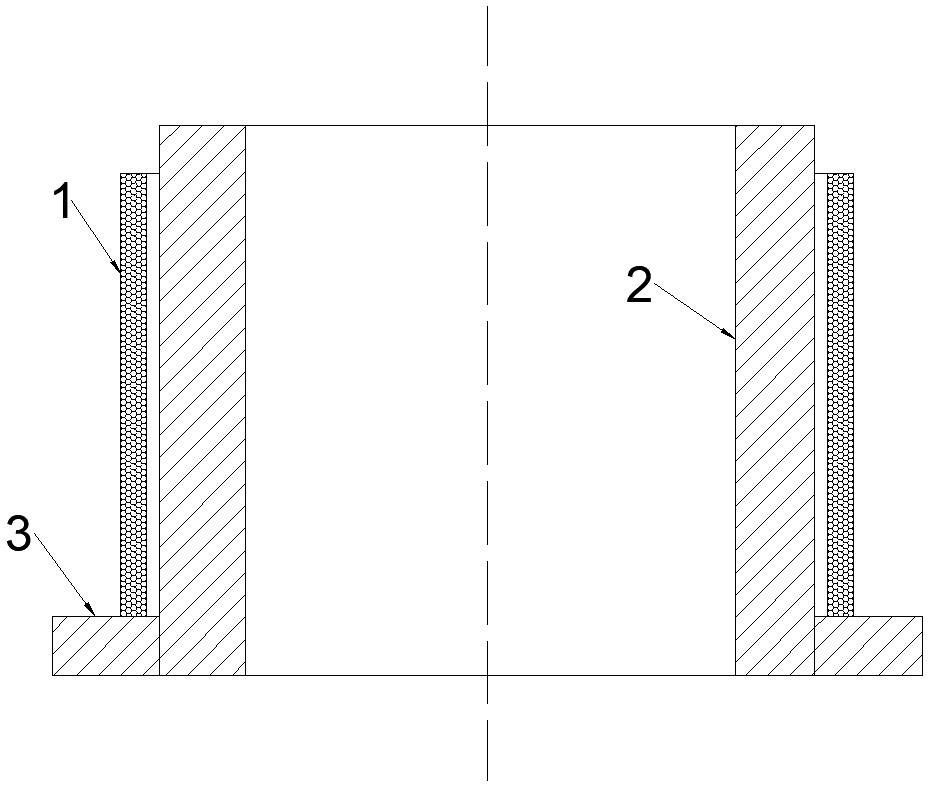

4、s2,对所述薄壁筒体进行工装定位处理;所述工装定位处理包括:将所述薄壁筒体套设于深冷工装的筒体部,并使所述薄壁筒体的一端与所述深冷工装的台肩部相抵持;所述深冷工装的筒体部和台肩部垂直设置;

5、s3,对所述薄壁筒体进行至少一次控温处理;所述控温处理包括:对所述薄壁筒体依次进行深冷操作和回温操作;

6、所述深冷操作包括:将套设有所述薄壁筒体的所述深冷工装置于深冷环境中,所述深冷环境的温度不高于-130℃;

7、所述回温操作包括:将套设有所述薄壁筒体的所述深冷工装置于回温环境中,所述回温环境的温度不低于0℃。

8、进一步地,所述薄壁筒体和所述深冷工装的筒体部在室温下间隙配合;所述深冷工装的筒体部与标准尺寸的所述薄壁筒体在室温下具有预设间隙;

9、所述预设间隙的计算值按公式一进行计算;

10、公式一:g=(α零件-α工装)×r零件×δt;

11、所述公式一中,g为所述预设间隙的计算值,单位为mm;α零件为所述薄壁筒体的热膨胀系数,单位为1/℃;α工装为所述深冷工装的筒体部的热膨胀系数,单位为1/℃;r零件为标准尺寸的所述薄壁筒体的外轮廓半径值,单位为mm;δt为室温和所述深冷环境的温差,单位为℃;

12、其中,当所述预设间隙的计算值小于0.2mm时,取0.2mm作为所述预设间隙的设计值;当所述预设间隙的计算值不小于0.2mm时,将所述预设间隙的计算值作为所述预设间隙的设计值。

13、进一步地,所述深冷工装的热膨胀系数小于所述薄壁筒体。

14、进一步地,所述深冷工装的筒体部和所述薄壁筒体在形状上配合设置;所述工装定位处理在室温下进行。

15、进一步地,所述深冷工装的台肩部环绕筒体部的底端设置。

16、进一步地,所述深冷操作中,所述深冷环境由液氮构成,套设有所述薄壁筒体的所述深冷工装浸没于所述液氮内。

17、进一步地,所述深冷操作的保温时长为0.8-3h。

18、进一步地,所述回温环境的温度为室温,所述回温操作的保温时长不小于10min。

19、进一步地,所述回温环境的温度为80-300℃,所述回温操作的保温时长为10-60min。

20、进一步地,所述步骤s3还包括:在室温下,将所述薄壁筒体从所述深冷工装上卸载。

21、与现有技术相比,本发明至少具有以下优点:

22、本发明在保证校形精度的同时可以提升材料性能;由于深冷操作可以提高材料致密度和改善微观组织及宏微观残余应力重新分布,本发明同样利用金属的蠕变/应力松弛特性进行校形,不仅不会降低材料性能,对于部分材料还能显著提高性能。具体地,发明采用常规低热膨胀系数的钢材用作所述深冷工装,将待校形的薄壁筒体套于深冷工装的外侧,并放置于深冷环境中并保持一定时间,利用筒体冷缩和深冷处理应力松弛特点,实现了薄壁筒体的高精度校形;与此同时,本发明中的深冷操作和回温操作还可以提升材料的性能,有利于薄壁筒体的高性能精确制造。此外,本发明的效率高,工艺流程短、操作简单,深冷操作和回温操作的传热快且效率高;并且,本发明的成本低,本发明仅需采用深冷工装作为模具进行校形,大幅降低了成本。

技术特征:1.一种薄壁筒体深冷校形方法,其特征在于,包括步骤:

2.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述薄壁筒体和所述深冷工装的筒体部在室温下间隙配合;所述深冷工装的筒体部与标准尺寸的所述薄壁筒体在室温下具有预设间隙;

3.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述深冷工装的热膨胀系数小于所述薄壁筒体。

4.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述深冷工装的筒体部和所述薄壁筒体在形状上配合设置;所述工装定位处理在室温下进行。

5.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述深冷工装的台肩部环绕筒体部的底端设置。

6.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述深冷操作中,所述深冷环境由液氮构成,套设有所述薄壁筒体的所述深冷工装浸没于所述液氮内。

7.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述深冷操作的保温时长为0.8-3h。

8.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述回温环境的温度为室温,所述回温操作的保温时长不小于10min。

9.根据权利要求1所述的薄壁筒体深冷校形方法,其特征在于,所述回温环境的温度为80-300℃,所述回温操作的保温时长为10-60min。

10.根据权利要求1-9任意一项所述的薄壁筒体深冷校形方法,其特征在于,所述步骤s3还包括:在室温下,将所述薄壁筒体从所述深冷工装上卸载。

技术总结本发明提供了一种薄壁筒体深冷校形方法,包括步骤:S1,取待校形的薄壁筒体;S2,对所述薄壁筒体进行工装定位处理;所述工装定位处理包括:将薄壁筒体套设于深冷工装的筒体部,并使所述薄壁筒体的一端与所述深冷工装的台肩部相抵持;S3,对所述薄壁筒体进行至少一次控温处理;所述控温处理包括:对所述薄壁筒体依次进行深冷操作和回温操作;所述深冷操作包括:将套设有所述薄壁筒体的所述深冷工装置于深冷环境下;所述回温操作包括:将套设有所述薄壁筒体的所述深冷工装置于回温环境下。本发明在保证校形精度的同时可以提升材料性能,且效率高,成本低。技术研发人员:徐永谦,陶家俊,湛利华受保护的技术使用者:中南大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表