一种薄壁基体表面高强韧CrNiCN薄膜制备与性能调控方法

- 国知局

- 2024-08-30 15:05:07

本发明属于crcn涂层制备,具体涉及一种薄壁基体表面高强韧crnicn薄膜制备与性能调控方法。

背景技术:

1、在海洋环境下,海工装备材料受到磨损腐蚀交互作用,磨损加剧了腐蚀介质的侵蚀,腐蚀介质的侵蚀又导致材料耐磨性的下降加剧了磨损,形成了磨损-电化学腐蚀协同损伤现象。因此,开展具有耐磨损、耐腐蚀综合性能涂层材料的设计是发展高端海洋装备的迫切需求和近年来的研究热点。

2、通过物理/化学气相沉积(pvd/cvd)在材料表面沉积过渡金属氮化物涂层是优化材料性能的常用手段之一。目前,氮化铬(crn)被认为是最有前途的海洋防护涂层。然而,crn涂层的高摩擦系数限制了其在一些苛刻工作条件下的应用,且crn涂层在沉积过程中通常以连续柱状方式生长,导致涂层中存在大量针孔和微裂纹,降低了其致密性和使用寿命。

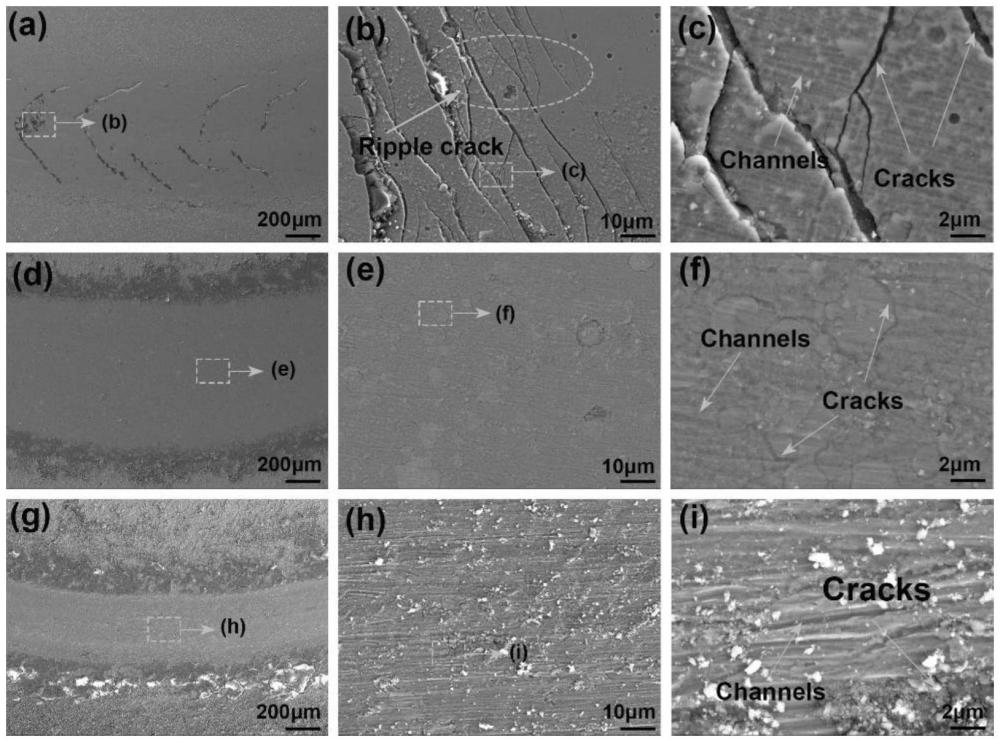

3、元素掺杂是优化材料微观结构、提高材料综合性能的最有效方法之一。最近有研究表明,在crn涂层中掺杂al、si、c等元素,可以显著提高涂层的力学性能,降低其摩擦系数。zhang etal.采用多弧离子镀技术在不同基体上沉积了crcn涂层,并指出涂层的摩擦腐蚀行为与其基体密切相关。结果表明,crcn涂层在人工海水中具有最佳的摩擦腐蚀性能,但是crcn涂层表现出较高硬度导致的脆性增大,易导致裂纹的萌生。

4、研究还表明,将合金元素(如ni)掺入tin涂层中可能有助于进一步提高性能,例如,通过物理气相沉积(pvd)技术制造的tinin基涂层已被发现可以改善工程部件的机械性能,因为它们具有更高的硬度和弹性模量以及增强的韧性和改进的热稳定性。

5、然而,现有crcn涂层沉积技术通常是针对结构件而实施的,并不适用于在薄壁(壁厚不大于1mm)基体上沉积crnicn薄膜。更关键的是,由于在薄壁基体沉积crnicn薄膜需要在轰击状态下和高温环境中进行,很容易导致crnicn薄膜表面出现大量犁沟,严重影响其均匀性、耐磨性和稳定性。

技术实现思路

1、至少为了解决背景技术中提到的技术问题,本发明目的在于提供一种薄壁基体表面高强韧crnicn薄膜制备与性能调控方法。

2、本发明采用了如下技术方案。

3、一种薄壁基体的crnicn薄膜制备方法,步骤包括:

4、步骤1,对薄壁基体表面预处理,并将薄壁基体安装在基体安装架上;

5、步骤2,在薄壁基体表面进行cr50ni50cn涂层沉积。

6、进一步地,步骤2包括:

7、选用ni50cr50wt.%靶材,镀膜设备采用过程电弧离子镀设备,带300mm长的电磁线圈;

8、将研磨抛光后的薄壁基体在无水乙醇中超声清洗,吹干后置于安装架上,薄壁基体正对靶面,镀膜温度控制为300℃,真空抽至5.6*10-3pa后进行离子刻蚀50分钟;

9、然后通入氩气,气压控制为1.0pa,开启靶材,弧流控制为100a,设定线圈电流为0.5a,薄壁基体偏压为-100v*60%,沉积过渡层10分钟;

10、然后通入氮气,调整气压为1.5pa,沉积氮化物层5分钟;

11、然后通入c2h2,c2h2/(c2h2+n2)=15%,气压控制为1.5pa,偏压从-100v*60%开始到-10v/5min递增,共沉积90分钟;其中,60分钟时开刻蚀源,离子束辅助沉积30分钟,150度时停炉。

12、进一步地,步骤1包括:使用sic砂纸对不锈钢薄壁基体进行机械打磨,随后镜面抛光处理,将处理好的316l薄壁基体依次置于去离子水、丙酮溶液和无水乙醇溶液中超声波震荡清洗15min,清洗后烘干使用。

13、作为优选方案,所述薄壁基体的壁厚不大于0.7mm。

14、为了有效防止crnicn薄膜表面出现大量犁沟,所述的基体安装架采用带有负压吸附孔的不锈钢板,负压吸附孔的孔径不大于3mm,相邻负压吸附孔的孔间距不大于10mm,不锈钢板的表面粗糙度不大于ra0.8a;负压吸附孔外接真空吸附系统,薄壁基体平铺在不锈钢板表面且被吸附住。

15、一种薄壁基体表面高强韧crnicn薄膜性能调控方法,步骤包括:

16、步骤11,使用sic砂纸对不锈钢薄壁基体进行机械打磨,随后镜面抛光处理,将处理好的316l薄壁基体依次置于去离子水、丙酮溶液和无水乙醇溶液中超声波震荡清洗15min,清洗后烘干使用,并将薄壁基体安装在基体安装架上;薄壁基体的壁厚为0.4~0.5mm;

17、步骤12:

18、选用ni50cr50wt.%靶材,镀膜设备采用过程电弧离子镀设备,带300mm长的电磁线圈;

19、将研磨抛光后的薄壁基体在无水乙醇中超声清洗,吹干后置于安装架上,薄壁基体正对靶面,镀膜温度控制为300℃,真空抽至5.6*10-3pa后进行离子刻蚀50分钟;

20、然后通入氩气,气压控制为1.0pa,开启靶材,弧流控制为100a,设定线圈电流为0.5a,薄壁基体偏压为-100v*60%,沉积过渡层10分钟;

21、然后通入氮气,调整气压为1.5pa,沉积氮化物层5分钟;

22、然后通入c2h2,c2h2/(c2h2+n2)=15%,气压控制为1.5pa,偏压从-100v*60%开始到-10v/5min递增,共沉积90分钟;其中,60分钟时开刻蚀源,离子束辅助沉积30分钟,150度时停炉;

23、步骤13:对沉积有cr50ni50cn涂层的薄壁基体进行真空退火处理,升温到600℃后,保温一个小时,随炉冷却。

24、有益效果:本发明通过将特定的ni掺入涂层中,crnicn涂层厚度为4.0~4.5μm,不仅提高了涂层的致密性,减少了柱状结构的缺陷和孔洞,提高了涂层的韧性,而且具有高硬度、高耐磨性的优点;本发明基于多弧离子镀技术所制备的涂层结构致密性好、硬度高、耐磨性好并且具有较好的膜基结合力。本发明所得涂层元素分布均匀,无元素聚集现象,具有较好的力学性能和耐摩擦性能,整个镀膜过程稳定、安全,最重要的是能大大降低每次靶材开启的瞬间喷出的大熔滴数量,使得膜中大颗粒减少,以保证制备出高质量的薄膜。更关键的是,采用本发明的方案能够有效避免不锈钢薄壁基体的crnicn薄膜表面出现大量犁沟,溅射出来的crni离子获得动能加速飞向基体对基体进行轰击,此时,基体表面结合不牢固的原子会被打掉,留下一些结合紧密,缺陷少的薄膜原子,提高成膜质量。除此之外,偏压还会吸引一部分氩离子,氩离子的轰击可以对基体表面杂质产生一个清洁作用,同样有利于提高成膜质量。

技术特征:1.一种薄壁基体表面高强韧crnicn薄膜制备方法,其特征在于,步骤包括:

2.根据权利要求1所述薄壁基体的crnicn薄膜制备方法,其特征在于,步骤2包括:

3.根据权利要求1所述薄壁基体的crnicn薄膜制备方法,其特征在于,步骤1包括:使用sic砂纸对不锈钢薄壁基体进行机械打磨,随后镜面抛光处理,将处理好的316l薄壁基体依次置于去离子水、丙酮溶液和无水乙醇溶液中超声波震荡清洗15min,清洗后烘干使用。

4.根据权利要求1-3任一项所述薄壁基体的crnicn薄膜制备方法,其特征在于:所述薄壁基体的壁厚不大于0.7mm。

5.根据权利要求4所述薄壁基体的crnicn薄膜制备方法,其特征在于:所述的基体安装架采用带有负压吸附孔的不锈钢板,负压吸附孔的孔径不大于3mm,相邻负压吸附孔的孔间距不大于10mm,不锈钢板的表面粗糙度不大于ra0.8a;负压吸附孔外接真空吸附系统,薄壁基体平铺在不锈钢板表面且被吸附住。

6.根据权利要求7所述薄壁基体的crnicn薄膜制备方法,其特征在于:步骤2结束后,对沉积有cr50ni50cn涂层的薄壁基体进行真空退火处理,升温到600℃后,保温一个小时,随炉冷却。

7.一种薄壁基体表面高强韧crnicn薄膜性能调控方法,其特征在于,步骤包括:

技术总结本发明提供了一种薄壁基体表面高强韧CrNiCN薄膜制备与性能调控方法,步骤包括:对薄壁基体表面预处理,并将薄壁基体安装在基体安装架上,在薄壁基体表面进行Cr50Ni50CN涂层沉积。本发明通过将特定的Ni掺入涂层中,CrNiCN涂层厚度为4.0~4.5μm,不仅提高了涂层的致密性,减少了柱状结构的缺陷和孔洞,提高了涂层的韧性,而且具有高硬度、高耐磨性的优点;本发明基于多弧离子镀技术所制备的涂层结构致密性好、硬度高、耐磨性好并且具有较好的膜基结合力。技术研发人员:解志文,于涛,于建平,杨智博,张玮伦,陈永君,冯永军,胡素影受保护的技术使用者:辽宁科技大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285431.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。