一种含铝的镁基材料的短流程熔铸方法及装置和应用与流程

- 国知局

- 2024-08-30 15:04:30

本发明属于结构功能一体化镁基材料领域,具体涉及一种含铝的镁基材料的短流程熔铸方法及装置和应用。

背景技术:

1、镁铝系镁合金是开发历史最久、目前应用最成熟且用量最大的镁合金体系,已形成众多成熟的合金牌号,如az31、az40、am50、az80、az91等,可以广泛用于铸造镁合金、压铸镁合金和变形镁合金,在汽车、电子、轨道交通、电子、武器装备等领域都有成熟应用。然而,镁合金的弹性模量仅45gpa,远低于铝合金的70gpa,弹性模量低成为限制镁合金高端应用的瓶颈问题之一。弹性模量低将导致镁合金产品在大载荷下发生显著弹性变形或者在振动条件下振幅过大,从而影响服役效果,目前弥补镁合金弹性模量低的方法是增大截面积,但这会弱化镁合金的减重特性。因此,提升弹性模量是拓展镁合金应用范围的重要途径之一。

2、热处理、塑性变形和常规的合金化对镁合金弹性模量的提升有限,引入高模量增强相是最有效的提升弹性模量的方法。自1983年日本丰田公司首次将氧化铝短纤维增强铝基材料用于制造柴油发动机活塞以来,经过40多年的发展,目前颗粒增强铝基复合材料的生产和应用都相当成熟,而减重效果更占优势的颗粒增强镁基材料已成为研发热点。

3、表1汇总了镁合金中常见增强相的理化特性。增强相的弹性模量越大,可以减小添加量,而增强相的密度越小,比重沉降越小,从而大幅降低制备难度。因此,sic和纳米碳材料成为关注的重点,而sic在化学稳定性以及对镁的润湿性方面优于纳米碳材料。哈尔滨工业大学从20世纪90年代初开始一直从事镁基复合材料的研究,2018年,王晓军和吴昆撰写的专著《颗粒增强镁基复合材料》出版,系统总结了sic颗粒增强镁基复合材料的制备方法、微观组织特征和力学性能之间的关系。增强颗粒按其平均尺寸可分为三个等级,分别是微米级(1μm~100μm),亚微米级(0.1μm~1μm)和纳米级(1nm~100nm),最初镁基复合材料的研究重点是微米级增强颗粒,但微米级增强相颗粒在提升强度和模量的同时,严重恶化材料的塑性,出现严重的“刚度-塑性”不匹配问题,成为制约颗粒增强镁基复合材料实际应用的最大障碍。因此,过去十年,面对颗粒增强镁基复合材料难以工程化应用的难题,科研人员把目光投向纳米级增强颗粒,并开展了大量的研究工作,初步结论是纳米级增强相在提升强度和刚度的同时,能最大限度保持基体的塑性,这成为相关研究持续开展的动力。当前,该领域各国争夺的制高点在于如何实现纳米增强相颗粒在镁合金基体中均匀分散。

4、表1.镁基复合材料常用增强体性能指标

5、

6、从化学稳定性、弹性模量和与镁基体润湿性方面综合考量,sic颗粒具有较大优势,因此,纳米颗粒增强镁基复合材料优选sic纳米增强相。已有技术文献表明,在镁合金中添加纳米sic颗粒可以提升力学性能,特别是让塑性得以保持。2012年哈尔滨工业大学聂凯波的博士论文《多向锻造变形纳米sicp/az91镁基复合材料组织与力学性能研究》选择60nm的sic颗粒为增强相,基体选择mg-al系az91合金,联合采用搅拌铸造法和超声波分散法制备了0.5、1、2、3vol.%sicp/az91镁基复合材料,制备过程为:将基体az91d镁合金加入坩埚中,熔化后采用co2和sf6混合气进行保护,将镁熔体调整到半固态(580-650℃)并进行机械搅拌,待镁熔体形成理想的涡流状态后,迅速将预热到550℃的sic纳米颗粒加入,并继续搅拌一定时间,半固态搅拌结束后,将镁熔体升温到700℃保温一段时间,将搅拌桨从镁熔体取出,将预热好的超声波工具杆导入镁熔体中,在设定的超声波功率下对镁熔体进行超声波处理,待超声波处理时间达到所设定时间,将超声波工具杆从镁熔体中移除,同时将熔体温度升高到720℃,随后将熔体浇注到预热到450℃的浇注模具中,并使其在100mpa的压力下凝固,制备的1vol.%-60nm-sicp/az91复合材料铸态屈服强度、抗拉强度和延伸率分别为80mpa、180mpa和6%,经400℃多向锻造6道次后,屈服强度、抗拉强度和延伸率分别为190mpa、290mpa和9%,相比之下,铸态az91屈服强度、抗拉强度和延伸率分别为70mpa、110mpa和2%,经400℃多向锻造6道次后,屈服强度、抗拉强度和延伸率分别为150mpa、280mpa和8%,可见,纳米sic增强镁基复合材料在强度和塑性方面均优于基体合金,且塑性变形可以进一步提升复合材料的力学性能,但sic体积分数达到2vol.%时由于增强相颗粒严重团聚,导致力学性能大幅下降。2014年伊朗伊斯兰阿扎德大学的afshin matin等人在materials science and engineeringa期刊发表论文,采用搅拌铸造法制备了0.8、1.3、1.8vol.%-50nm-sic增强纯镁和az80两种镁基复合材料,制备过程为:纯mg或az80熔体在750℃熔化,sic颗粒通过搅拌铸造法加入熔体,熔体在750℃保持10分钟,再机械搅拌3分钟,熔体浇注到450℃预热的钢模中,并在150mpa压力下凝固以减少气孔,研究发现:添加纳米sic后,铸态晶粒尺寸显著细化,屈服强度、抗拉强度显著提升,延伸率得到保持,az80铸态抗拉强度80mpa,延伸率3%,添加0.8vol.%sic后,抗拉强度和延伸率分别提升至180mpa和10%,添加1.3vol.%sic后,抗拉强度和延伸率分别为140mpa和3%,当sic体积分数达到1.8vol.%时,抗拉强度和延伸率分别为140mpa和2%,延伸率随纳米sic颗粒体积分数的增加呈现出先增加后降低的趋势,塑性降低是由于sic颗粒的团聚造成的。2022年,加拿大多伦多城市大学的p.emadi等人在journal ofalloys and compounds发表文章,综合采用粉末冶金法和搅拌铸造法制备了0、0.02、0.05、0.1wt.%-60nm-sic/mg-11al-0.6zn-0.15mn复合材料,制备方法为:sic纳米粉末和al粉以300rpm的速度球磨10min,然后粉末压入壁厚1.5mm的5052铝合金管中,然后在380℃以6.2mm/s的速度进行热挤压,对挤压棒材进行300℃-3h的有机化合物蒸发处理,由此制备出sic/al中间体,然后在250℃对1kgaz91e铸锭进行预热,然后将铸锭放入坩埚并在750℃加热熔化,熔化过程中通入4.7l/min的保护气体(co2+0.5vol.%sf6),然后用低碳钢桨以300rpm的速度对熔体进行机械搅拌,同时加入制备好的sic/al中间体,搅拌30s,然后将720℃的熔体浇注入540℃预热的金属模中,微量纳米sic的添加会显著细化晶粒,不含sic的基体合金的抗拉强度和延伸率分别为100mpa和0.5%,含0.1wt.%sic的复合材料的抗拉强度和延伸率分别为140mpa和0.8%。2023年,泰国孔敬大学和英国莱斯特大学的kowit ponhan、davidweston、karl tassenberg在materials today communications发表文章,综合采用中间球团粉末冶金技术、搅拌铸造和超声处理技术制备了0.0、1.0、1.5、2.0wt.%-50nm-sic/az91d复合材料,制备方法为:首先将44μm的mg粉、50nm的sic颗粒以150rpm高能球磨混合20小时,球磨过程中添加2wt.%硬脂酸来防止镁粉粘接,球磨15min后终止15min,防止过热,然后将混合粉末放入小模具中在125mpa压力下冷压成直径30mm的圆柱坯,然后在415℃烧结1小时制备出中间球团,在750℃熔化200克az91d镁合金,通过漏斗添加中间球团,为了防止镁粉燃烧和爆炸,中间球团在整个添加过程中处于2l/min氩气保护下,并用四叶搅拌桨将中间球团压入熔体,等中间球团熔化后,以750rpm的速度搅拌10分钟,之后对熔体进行超声处理,将熔体温度从750℃降到670℃,然后采用90w功率处理25分钟,之后将熔体温度升到700℃并浇注到预热到350℃的钢模中。az91d的屈服强度、抗拉强度和延伸率分别为80mpa、130mpa和2%,1.5wt.%sic/az91具有最佳的拉伸力学性能,屈服强度、抗拉强度和延伸率分别为150mpa、190mpa和4%。从文献调研发现:纳米sic增强镁基复合材料研发尚处于实验室研发阶段,我国的哈尔滨工业大学等单位较早开展了相关研发,近五年来欧美国家开展了一系列研发工作。

7、通过对最近十余年纳米sic颗粒(粒径≤100nm)增强镁基复合材料的调研发现:材料制备的瓶颈在于纳米sic颗粒比表面能极大,极易在范德华力作用下发生团聚,为了促进纳米sic的均匀分散,现有技术路径为:粉末冶金→搅拌铸造→超声处理→高温浇注,上述四个过程依次进行,粉末冶金实现sic颗粒的预分散,搅拌铸造实现sic颗粒在镁熔体中的初步分散,超声处理依靠空化效应打碎纳米颗粒团聚,高温浇注实现镁熔体快速凝固,减少凝固过程中的颗粒的团聚。

8、现有技术尚未突破的技术难点为:(1)满足强度提升且塑性保持的纳米sic的添加量没有突破2wt.%,而根据混合定律推算,镁基复合材料弹性模量达到50-60gpa所需的纳米sic体积分数为15-27wt.%,分析原因在于:当sic添加量大于2wt.%时,熔体中sic纳米颗粒之间的间距变小,团聚驱动力变大,在高温浇注环节,由于没有超声场或机械搅拌作用,颗粒团聚重新发生;(2)现有技术能基本解决实验室条件下sic纳米颗粒在镁熔体中的分散,但尚无法满足工程化应用,因为熔体量增大后,一方面,远离超声变幅杆的下层熔体中的空化效应减弱,因此,熔体下层的颗粒团聚无法有效被打散,另一方面,sic纳米颗粒加入熔体后会大幅降低熔体流动性,现有技术为了保证浇注过程中熔体具有足够的流动性,熔体温度通常在700℃以上,在小熔体(10kg级别)量情况下,熔体温度对凝固速度的影响较小,随着熔体量增加,例如达到100kg以上,则凝固速度会显著降低,晶粒粗化严重,大量纳米颗粒被推移到枝晶间发生严重团聚,从而严重恶化塑性。

9、综上所述,为了开发出弹性模量大于50gpa的镁基材料,同时保持镁合金基体的高塑性,需要选择纳米sic颗粒,根据混合定量,其添加量需要达到15-27wt.%(9~18vol.%),而现有技术在保持塑性的前提下sic纳米颗粒的添加量尚未突破2wt.%,根本原因在于:一方面,熔体凝固环节,在缺少外场搅拌的作用下,已经分离的纳米颗粒会再次团聚,另一方面,现有技术为了提升添加颗粒后熔体的流动性,熔体浇注温度较高,同时,现有浇注方式为全部熔体一次性液态浇注,凝固方式为全部熔体整体降温凝固,造成凝固速率偏低,晶粒粗化严重,大量纳米颗粒被推移到枝晶间发生严重团聚,从而严重恶化塑性。另外,现有技术尚不能克服大熔体量条件下纳米颗粒的团聚问题,原因同样是大熔体量条件下熔体的凝固速率较慢,颗粒的沉降和团聚几率增大。

技术实现思路

1、针对纳米sic增强镁基材料现有制备技术尚无法解决弹性模量提升后塑性严重恶化的问题,同时针对现有技术无法解决大熔体量条件下sic含量达到15-27wt.%时纳米颗粒严重团聚问题,本发明提供一种含铝的镁基材料的短流程熔铸方法和熔铸设备。本发明选择镁铝系镁合金为基体的目的在于:一方面因为这两种镁合金体系是目前应用最成熟且用量最大的体系,另一方面,在粉末冶金环节铝基材料粉末冶金技术安全性更高,即采用相对安全的sic纳米粉末和al粉进行混合,避免使用爆燃危险性较大的mg粉。本发明针对现有技术凝固速度慢导致纳米颗粒在凝固环节重新团聚的问题,将全部熔体一次凝固方式变为少量熔体的逐层凝固方式,从而大幅提升凝固速度,有限解决凝固环节的颗粒团聚问题;本发明针对现有技术在凝固环节缺少外场搅拌的问题,在逐层凝固的同时,水冷模液穴中引入电磁搅拌和超声处理,从而实现颗粒团聚被打散后迅速在基体中凝固,同时,由于水冷模液穴的深度有限(最大深度通常在100mm),所以整个熔体同时经受较强的超声空化效应,其超声分散效果远优于现有技术针对整个熔体的超声处理。总之,本发明能显著提升熔体的凝固速度,同时显著增强超声空化效应,最终实现纳米sic颗粒的均匀分散。制备的纳米sic增强镁基材料弹性模量和强度高,并兼具一定的塑性。该发明对于推动高模量镁基材料在航空航天和武器装备领域的应用具有重要意义。

2、本发明具体包括以下内容:

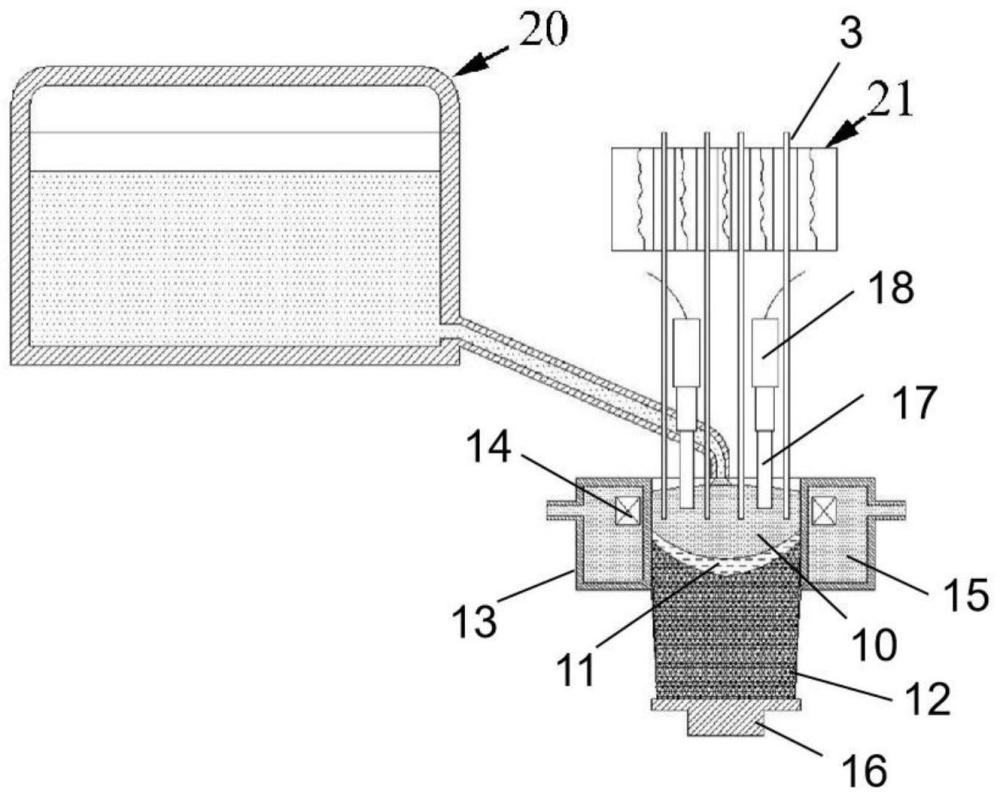

3、本发明第一方面保护一种短流程熔铸装置,包括电解镁液转运包、超声和电磁辅助逐层快速凝固系统、输液管、以及在线加热炉,所述电解镁液转运包内部设置有保温层和加热装置,所述电解镁液转运包下部设置有出料口;所述输液管的一端与所述出料口连接;所述超声和电磁辅助逐层快速凝固系统包括水冷模、牵引器、电磁搅拌系统、以及超声搅拌系统,所述水冷模包括顶盖、内管、和套设在内管外的外管,所述内管和外管之间形成冷却空腔,所述内管下部沿圆周方向均匀分布至少20个喷淋出水孔,所述外管上设置有冷却水入口和冷却水出口;所述顶盖设置于所述水冷模的顶部,顶盖上设置有输液管预留孔、至少一个超声变幅杆预留孔、以及至少一个加料预留口;所述牵引器设置于所述水冷模的底部,所述牵引器的顶部与所述水冷模的内管的内壁围成一个型腔;所述电磁搅拌系统包括至少一个电磁搅拌器,所述电磁搅拌器设置于所述水冷模的内管的外壁上部,垂直方向的设置位置为:将内管高度四等分,电磁搅拌器位于中间两个四份之一区域范围内;所述超声搅拌系统包括至少一个超声换能器、至少一个超声变幅杆,所述超声变幅杆的一端与所述超声换能器连接、另一端穿过所述超声变幅杆预留孔伸入所述水冷模内管的内壁与所述牵引器顶部围城的型腔内;所述输液管另一端穿过所述输液管预留孔伸入所述水冷模内管的内壁与所述牵引器顶部围城的型腔内;所述在线加热炉设置于所述水冷模上方,所述在线加热炉设置有至少一个加热通道。

4、优选的,所述加热通道与所述水冷模顶盖上的加料预留口一一对应设置。

5、优选的,还包括保护气体储存罐,所述顶盖上还设置有多个保护气体喷嘴,所述保护气体喷嘴与所述保护气体储存罐连接。

6、本发明第二方面保护一种含铝的镁基材料的短流程熔铸方法,包括以下步骤:

7、(1)粉末冶金预分散棒材制备:将sic粉末与al粉混合,采用粉末冶金方法制备sic/al坯料,再采用塑性成形方法制备出直径10mm~20mm的sic/al一级分散棒材;

8、(2)镁液浇注+预分散棒材熔化+外场辅助逐层快速凝固一体化处理:在保护气体氛围中,将电解镁液转运包中的电解镁液浇铸入水冷模内壁和牵引器顶部形成的型腔中,启动电磁搅拌系统,对熔体进行搅拌,当镁液在水冷模内管的内壁形成凝固壳后,向下移动牵引器以牵引已凝固铸锭向下移动,并开启水冷模冷却水对离开水冷模的已凝固铸锭表面进行水冷,当水冷模内建立起稳定的熔体区、糊状区和凝固区后,将超声变幅杆一端浸入熔体中,同步进行电磁搅拌和超声处理;将sic/al一级分散棒材放入在线加热炉的加热通道预加热,在牵引器下降的同时,按一定的速度将预加热后的sic/al一级分散棒材通过结晶炉顶盖上的加料预留口加入水冷模内的熔体区,使sic/al一级分散棒材熔化后在熔体中分散,凝固后得到所述含铝的镁基材料。

9、优选的,步骤(1)中所述sic粉末为粒度≤100纳米的纳米sic粉末;或,所述sic粉末为粒度≤100纳米的纳米级sic粉末、和/或粒度≥1微米的微米级sic粉末、和/或粒度在1微米-100纳米之间的亚微米级sic粉末。

10、优选的,步骤(1)中所述sic粉末与al粉的混合时间为6-24h;和/或,所述粉末冶金方法包括冷等静压、真空烧结,所述塑性成形方法包括热挤压,其中,所述冷等静压的压力为100-250mpa,保压时间为10-20s;和/或,所述真空烧结的温度为350-550℃,保温时间为3-6小时,烧结过程中真空度为(1-3)×10-2pa,真空烧结结束后炉冷至室温;和/或,所述热挤压的温度为350~550℃,挤压比为50~150。

11、优选的,步骤(2)中所述保护气体为ar和四氟乙烷的混合气体,所述混合气体中ar和四氟乙烷体积比为(5-7):1,和/或,所述保护气体的流量为2-4l/min;和/或,所述电解镁液的温度高于mg-al系合金液相线50-80℃;和/或,所述电解镁液的浇注速率为5-20kg/min;和/或,所述电磁搅拌系统的励磁线圈工作频率为10-50hz,电磁搅拌系统的交流电电流强度为100~300a;和/或,所述牵引器下降速度为10-200mm/min;和/或,所述在线加热炉加热通道的加热温度为550-650℃;和/或,所述预加热后的sic/al预分散棒材加入水冷模的速度为50-500mm/min;和/或,所述冷却水的流量为4-12t/h;和/或,所述超声变幅杆的加热温度为600-650℃、浸入熔体的深度为20-80mm;和/或,所述超声处理的功率为0.5-6kw。

12、本发明第三方面保护一种采用所述的熔铸方法制备得到的含铝的镁基材料。

13、本发明第三方面保护一种所述的含铝的镁基材料在汽车、电子、轨道交通、或机械装备中的应用。

14、本发明的有益效果:

15、(1)本发明公开的短流程熔铸装置,可以实现金属液浇注+预分散挤压材熔化+外场辅助逐层快速凝固的一体化处理,很大程度缩短了熔铸流程,提高了生产效率。

16、(2)本发明公开的方法,通过超声和电磁辅助逐层快速凝固,可以有效解决现有技术在熔体凝固环节因缺乏外场辅助导致的已分散颗粒重新团聚问题,同时解决了因熔体温度偏高和全部熔体一次凝固导致的凝固速度慢的问题,凝固速度慢将导致已分散颗粒被众多不断长大晶粒推移到晶界处团聚。本发明首先通过粉末冶金制备sic/al预分散棒材,然后进行镁液浇注+预分散挤压材熔化+外场辅助逐层快速凝固一体化处理,在超声空化作用和电磁搅拌作用,同时在水冷模的作用下,al和sic迅速地分布均匀,同时,被分散的sic颗粒迅速进入糊状区,实现逐层快速凝固,有效解决了现有技术凝固过程中因缺乏外场辅助导致的团聚和因凝固速度慢导致的颗粒被基体晶粒推移到晶界处团聚的问题,为了防止熔体氧化,在水冷模内分布保护气体,全程对熔体表面进行气体保护。经测试,本发明制备的含铝的镁基材料的屈服强度为250-300mpa、抗拉强度为290-350mpa、延伸率为3-8%,弹性模量为50-60gpa。

本文地址:https://www.jishuxx.com/zhuanli/20240830/285387.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表