一种镜片抛光修形对准方法及系统与流程

- 国知局

- 2024-08-30 14:57:45

本发明涉及复杂曲面加工,特别是涉及一种镜片抛光修形对准方法及系统。

背景技术:

1、光学镜面特别是光学非球面的加工过程中,一般需要对镜胚先后进行铣磨、研磨、抛光和修形四道工序。抛光的目的是降低表面粗糙度,使表面粗糙度达到光学镜面的要求,修形是光学镜面加工的最后一道工序,目的是使抛光好的光学镜面达到所需要的非球面面形。由于大部分的抛光工艺同样也可以作为修形工艺,因此抛光过程和修形过程常常统称抛光过程。

2、确定性抛光技术一般采用比工件小得多的抛光盘,在每一时刻只对光学镜面的一个局部区域(子孔径)进行抛光,在计算机的控制下,以特定的路径和速度在光学镜面上运动,通过控制每一区域内的驻留时间来控制表面的材料去除量,以达到修正面形误差,提高面形精度的目的。

3、确定性抛光技术的工艺流程一般如下:首先对待加工的镜片表面进行面形测量,计算出面形误差,然后判断面形误差是否满足要求,如果不满足要求则需要进行加工,此时,根据面形误差和已经获得的去除函数计算驻留时间,之后根据驻留时间和预先设定的加工路径,生成数控加工代码,进行确定性抛光加工。加工完成后可以检测加工后的面形,以检验加工后的面形残留误差是否满足要求,如果满足,则完成加工工艺,停止加工,如果不满足要求,则还需要进行下一次迭代加工。

4、在以上的面形测量过程中,测量得到的面形数据不可能与实际镜片完全重合,这样会使得镜片加工时引入误差,同时,由于数控加工代码是根据现有的面形数据生成的,因此在镜片加工时需要将镜片完全对准至目标位置。镜片的对准步骤包括六个自由度的对准,即x、y、z轴的平移和旋转。由于复杂曲面的非对称及不规则形,镜片的姿态直接关乎到抛光的精度。当对准误差过大时,使得原有去除量偏少的区域去除过多,镜面出现深坑;或者原有去除量应过多的区域去除较少,镜面出现凸起;从而导致抛光后的镜片面形误差无法满足要求。

5、目前,镜片对准的步骤为:首先将镜片吸附到加工设备的吸盘上,通过千分表将镜片与吸盘同轴,此时镜片的x、y轴平移调整完毕,然后进行z轴平移;由于镜片是直接吸附在真空吸盘上的,认为镜片背面以及吸盘表面是光滑的,因此不考虑镜片x、y轴旋转角度;相位对准是指镜片z轴旋转对准。现有技术中,相位对准是通过人为在待加工镜面上划线或者做其他标记,然后根据相机拍摄的图像人为判断是否调整到合适的角度,这种相位对准方法精确度低而且比较考验操作人员的手法,无法满足相位对准过程的稳定性。

技术实现思路

1、本发明的目的是提供一种镜片抛光修形对准方法及系统,能够提高相位对准的精确度以及提高对准过程的稳定性。

2、为实现上述目的,本发明提供如下技术方案:

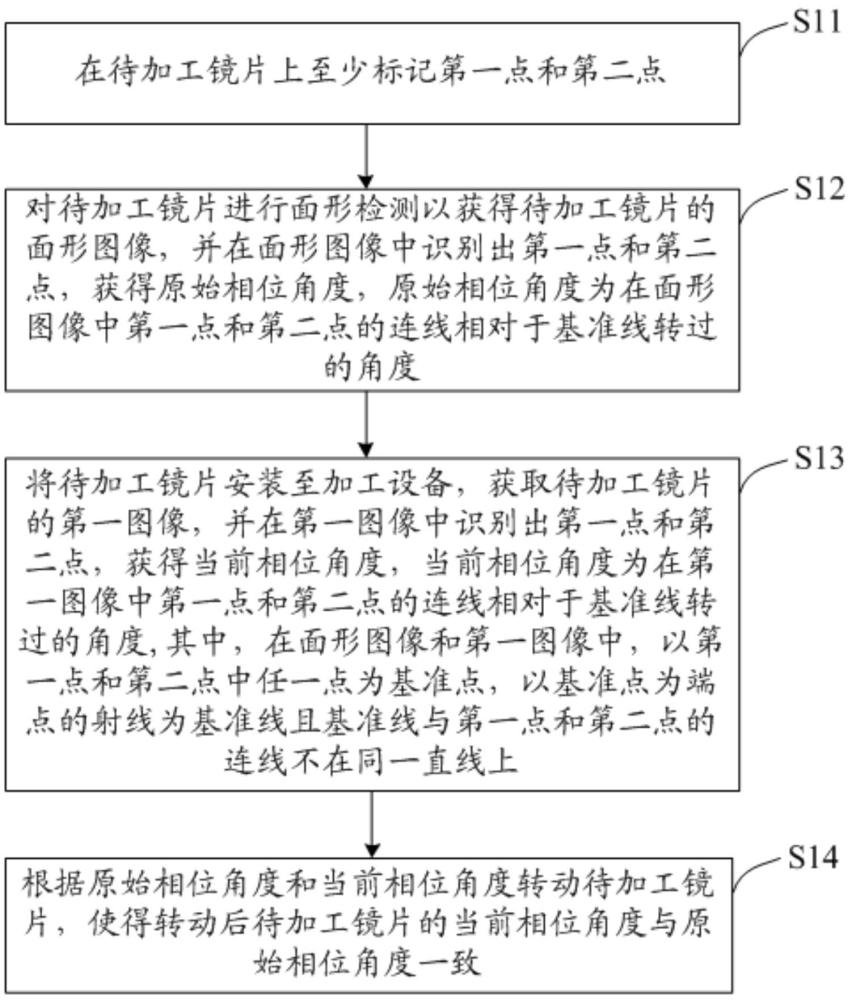

3、一种镜片抛光修形对准方法,包括:

4、在待加工镜片上至少标记第一点和第二点;

5、对所述待加工镜片进行面形检测以获得所述待加工镜片的面形图像,并在所述面形图像中识别出所述第一点和所述第二点,获得原始相位角度,所述原始相位角度为在所述面形图像中所述第一点和所述第二点的连线相对于基准线转过的角度;

6、将所述待加工镜片安装至加工设备,获取所述待加工镜片的第一图像,并在所述第一图像中识别出所述第一点和所述第二点,获得当前相位角度,所述当前相位角度为在所述第一图像中所述第一点和所述第二点的连线相对于所述基准线转过的角度,其中,在所述面形图像和所述第一图像中,以所述第一点和所述第二点中任一点为基准点,以所述基准点为端点的射线为所述基准线且所述基准线与所述第一点和所述第二点的连线不在同一直线上;

7、根据所述原始相位角度和所述当前相位角度转动所述待加工镜片,使得转动后所述待加工镜片的所述当前相位角度与所述原始相位角度一致。

8、在一些实施方式中,所述第一点和所述第二点到所述待加工镜片上预设位置的距离不同,使得在所述面形图像、所述第一图像中能够区分所述第一点和所述第二点。

9、在一些实施方式中,在所述面形图像/所述第一图像中识别出所述第一点和所述第二点包括:

10、在所述面形图像/所述第一图像中框选出标记区域,所述标记区域是指包含所述第一点和所述第二点且小于所述待加工镜片的区域;

11、将标记区域图像转化为二值图像,对所述二值图像进行边缘提取以及寻找轮廓,从所找出轮廓中选取出面积都大于其它轮廓的第一轮廓和第二轮廓,将所述第一轮廓所围区域的质心、所述第二轮廓所围区域的质心分别作为所述面形图像/所述第一图像中的所述第一点、所述第二点。

12、在一些实施方式中,将标记区域图像转化为二值图像包括:将所述标记区域图像放大,对放大后的标记区域图像进行图像增强处理,将增强后图像转化为所述二值图像;

13、或/和,对所述二值图像进行边缘提取以及寻找轮廓包括:对所述二值图像进行形态学开操作,对进行形态学开操作后的所述二值图像进行边缘提取以及寻找轮廓。

14、在一些实施方式中,获得所述原始相位角度/所述当前相位角度包括:

15、针对所述面形图像/所述第一图像建立图像坐标系,所述基准线与所述图像坐标系的任一坐标轴平行,根据所述第一点和所述第二点在所述图像坐标系的坐标,获得所述原始相位角度/所述当前相位角度。

16、在一些实施方式中,根据所述第一点和所述第二点在所述图像坐标系的坐标,获得所述原始相位角度/所述当前相位角度包括:

17、在所述面形图像/所述第一图像中,根据所述第一点和所述第二点在所述图像坐标系的坐标,获得所述第一点和所述第二点所在直线与所述基准线所在直线之间的夹角;

18、若x1>x2,y1>y2,则认为标记区域处于第一象限,θ=θ´;

19、若x1<x2,y1>y2,则认为标记区域处于第二象限,θ=180-θ´;

20、若x1<x2,y1<y2,则认为标记区域处于第三象限,θ=180+θ´;

21、若x1>x2,y1<y2,则认为标记区域处于第四象限,θ=360-θ´;

22、其中,(x1,y1)表示所述第一点在所述图像坐标系的坐标,(x2,y2)表示所述第二点在所述图像坐标系的坐标,θ´表示获得的所述第一点和所述第二点所在直线与所述基准线所在直线之间的夹角,θ表示所述原始相位角度/所述当前相位角度。

23、在一些实施方式中,根据所述原始相位角度和所述当前相位角度转动所述待加工镜片,使得转动后所述待加工镜片的所述当前相位角度与所述原始相位角度一致之后,还包括:

24、在所述面形图像中,以所述第一点为圆心、以第一像素距离为半径画第一圆以及以所述第二点为圆心、以第二像素距离为半径画第二圆,根据所述第一圆和所述第二圆的交点确定出所述待加工镜片的预设位置,所述第一像素距离为计算获得的在所述面形图像中所述第一点到所述待加工镜片的所述预设位置的距离,所述第二像素距离为计算获得的在所述面形图像中所述第二点到所述待加工镜片的预设位置的距离;

25、在所述面形图像中,基于所述预设位置并结合在所述面形图像中所述待加工镜片的端边到所述预设位置的距离,在所述面形图像中确定出对应所述待加工镜片的区域。

26、在一些实施方式中,计算获得所述第一像素距离、所述第二像素距离包括:

27、根据所述原始相位角度和所述当前相位角度转动所述待加工镜片,使得转动后所述待加工镜片的所述当前相位角度与所述原始相位角度一致之后,获取所述待加工镜片的第二图像,所述第二图像中包含所述加工设备的吸盘,所述待加工镜片安装至所述加工设备的吸盘上;

28、在所述第二图像中识别出所述第一点、所述第二点并确定出所述吸盘的中心位置,认为所述吸盘的中心位置即所述待加工镜片的预设位置;

29、在所述第二图像中获得所述第一点和所述第二点间的第四像素距离、所述第一点到所述预设位置的像素距离以及所述第二点到所述预设位置的像素距离,在所述面形图像中获得所述第一点和所述第二点间的第三像素距离,根据所述第四像素距离与所述第三像素距离满足的比值关系,根据在所述第二图像中所述第一点到所述预设位置的像素距离获得在所述面形图像中的所述第一像素距离,根据在所述第二图像中所述第二点到所述预设位置的像素距离获得在所述面形图像中的所述第二像素距离。

30、在一些实施方式中,将所述待加工镜片安装至加工设备,获取所述待加工镜片的第一图像之前,还包括:在待加工镜片的加工镜面上沿着x轴以预设距离为步进距离测量加工镜面的高度,获得每一对关于原点对称的两个点的高度差以及沿着x轴的间隔距离,并进行反正切计算得到单组绕y轴的镜片偏转角度,将多组绕y轴的镜片偏转角度求取平均得到绕y轴的偏转角度;

31、或/和,在待加工镜片的加工镜面上沿着y轴以预设距离为步进距离测量加工镜面的高度,获得每一对关于原点对称的两个点的高度差以及沿着y轴的间隔距离,并进行反正切计算得到单组绕x轴的镜片偏转角度,将多组绕x轴的镜片偏转角度求取平均得到绕x轴的偏转角度;

32、其中,针对所述待加工镜片建立三维坐标系,以所述待加工镜片的加工镜面的法向建立z轴,以与z轴垂直的平面为xoy平面。

33、一种镜片抛光修形对准系统,包括:

34、存储器,用于存储计算机程序;

35、处理器,用于执行所述计算机程序时实现如上任一项所述的镜片抛光修形对准方法的步骤。

36、由上述技术方案可知,本发明所提供的一种镜片抛光修形对准方法及系统,方法包括:在待加工镜片上至少标记第一点和第二点,对待加工镜片进行面形检测以获得待加工镜片的面形图像,并在面形图像中识别出第一点和第二点,获得原始相位角度,原始相位角度为在面形图像中第一点和第二点的连线相对于基准线转过的角度,然后将待加工镜片安装至加工设备,获取待加工镜片的第一图像,并在第一图像中识别出第一点和第二点,获得当前相位角度,当前相位角度为在第一图像中第一点和第二点的连线相对于基准线转过的角度,其中在面形图像和第一图像中以第一点和第二点中任一点为基准点,以基准点为端点的射线为基准线且基准线与第一点和第二点的连线不在同一直线上,进一步根据原始相位角度和当前相位角度转动待加工镜片,使得转动后待加工镜片的当前相位角度与原始相位角度一致,如此对待加工镜片进行相位对准。

37、本发明的有益效果在于,通过在待加工镜片上标记第一点和第二点,根据对待加工镜片检测获得的面形图像中的第一点和第二点获得原始相位角度,在将待加工镜片安装至加工设备后,在对待加工镜片获取的图像中根据第一点和第二点获得当前相位角度,进而根据原始相位角度和当前相位角度转动待加工镜片,对待加工镜片进行相位对准,与现有通过在待加工镜片上划线或者做其他标记及根据划线或者标记人为判断是否将待加工镜片调整到合适角度相比,本发明的镜片抛光修形对准方法及系统能够提高相位对准的精确度以及提高对准过程的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240830/284811.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表