一种多向局部加载协同电弧增材薄壁件成形方法及设备

- 国知局

- 2024-09-11 14:28:05

本发明涉及电弧增材制造领域,尤其是涉及一种多向局部加载协同电弧增材薄壁件成形方法及设备。

背景技术:

1、复杂薄壁构件具有高的刚度-质量比,在满足结构刚度要求的情况下,可实现轻量化设计,作为重要的承载结构广泛应用于航空航天装备。塑性变形技术具有高效率、优越性能和简单工艺等优点,在结构件制造中得到广泛应用。然而,它在制造复杂结构,特别是内部高筋结构和空间点阵结构方面存在困难。相比之下,电弧增材技术由于其高效沉积和灵活工艺等特点,在大型复杂薄壁构件制造方面有着广泛的应用前景。但是,电弧增材过程中的复杂熔凝和热循环会导致结构内部产生气孔、元素偏析和残余应力等缺陷,限制了其工程应用。因此,如何改善电弧增材制造构件的质量是当前增材制造领域亟待解决的重要问题。

2、目前,强化增材制造构件组织和性能的主要方式有热处理、超声强化和塑性变形技术。“改善增材制造金属组织与性能的超声微锻造复合装置与增材制造方法”(专利号:2017107253368)对比分析现有的几种增材制造强化方式,并表明滚压轧制技术成本低、操作方便,具有明显改善微观组织和力学性能的效果。“一种钛合金饼坯的增材锻造制备方法”(专利号:2020103700631)基于“增材锻造”思想,通过模具充形区与约束区的分段设计,实现大高径比棒坯向小高径比饼坯转变的体积变形。塑性变形技术在强化增材构件性能和改善成形方面具有广泛的应用前景。然而,单纯的挤压变形难以精确控制金属流动,特别是增材过程中热累积效应加剧致使表面成形质量降低,沉积块变形易产生表面折叠缺陷,从而难以获得较高的成形质量。此外,强化金属沉积层往往需要较大的压力,而大高厚比薄壁件在加压过程中极易因单向加载过大而失稳,难以确保大型薄壁件制造的组织均匀性和成形稳定性,因此塑性变形技术难以应用于薄壁件。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种多向局部加载协同电弧增材薄壁件成形方法和设备,其目的在于,实现大高厚比薄壁件的无模具精准成形,提高电弧增材制造沉积层表面质量,减少沉积层内部气孔缺陷,将沉积层的铸态组织完全转化为锻态组织。

2、为达到上述目的,本发明的技术方案如下:

3、本发明提供一种多向局部加载协同电弧增材薄壁件成形方法,包括如下步骤:

4、步骤1:依据最终成形薄壁件尺寸,确定薄壁件长、宽、高方向上的加工余量,构建待成形的增材数模,并将数模划分为若干部分依次进行增材和塑性成形;

5、步骤2:依据材料润湿性,确定薄壁件电弧增材和用于熔合层间间隙的激光重熔工艺参数,规划电弧焊枪和激光熔覆头的工艺路径,利用分层切片及路径规划软件对增材数模进行路径划分,输出电弧增材机械臂和激光熔覆机械臂的联动控制文件;

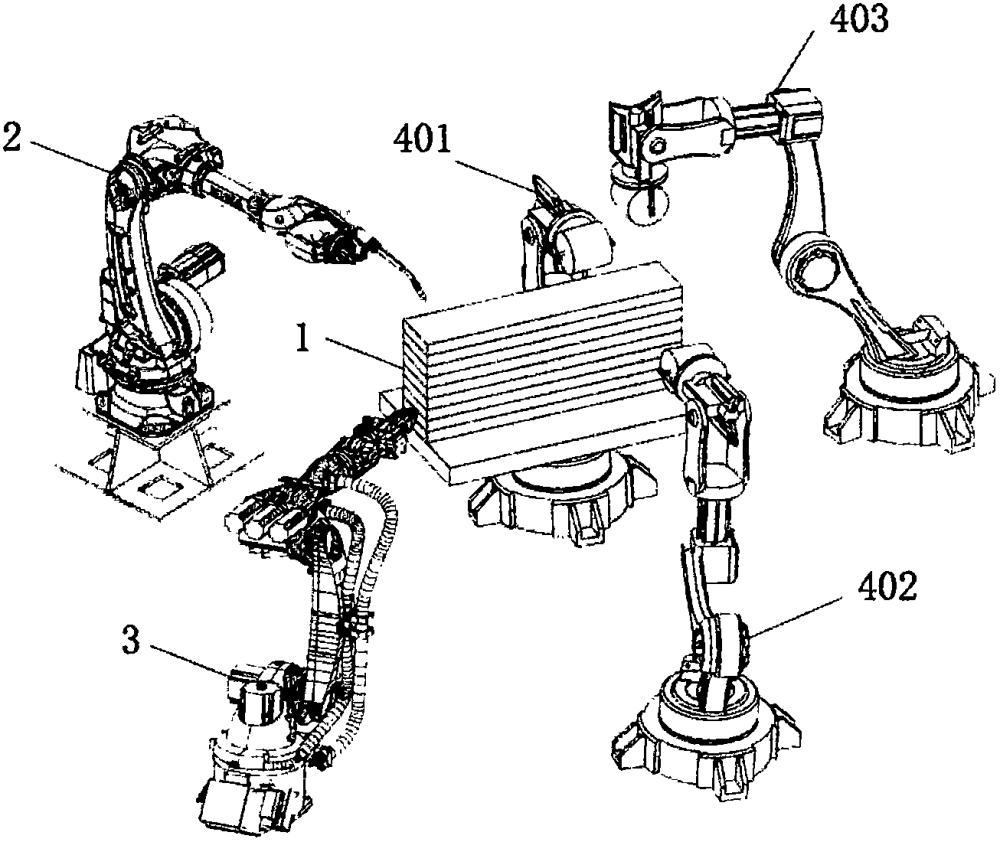

6、步骤3:设置增材和重熔参数,执行联动控制文件,完成部分沉积态薄壁件的制备;

7、步骤4:测量沉积态薄壁件尺寸并与最终成形薄壁件对比,设置各方向上的变形量和施加载荷,规划薄壁俩侧与薄壁上方轧辊的运动路径和加载顺序,编译多辊轧机械臂的联动控制文件;

8、步骤5:执行多辊轧机械臂的联动控制文件,完成部分沉积态薄壁件的成形;

9、步骤6:重复执行步骤2至步骤5的操作,直至完成薄壁件整体成形。

10、进一步的,步骤1中所述的增材数模宽度大于最终成形薄壁件宽度。

11、进一步的,步骤4中所述各方向上的施加载荷,具有薄壁俩侧的对称压力远大于顶部压力的特征,对称压力是金属薄壁变形的主要驱动力,顶部加压为协同成形手段。

12、进一步的,步骤4中所述的薄壁俩侧轧辊运动路径是镜像的,并且其总是比上方轧辊优先加载,或与上方轧辊同时加载。

13、本发明还提供一种多向局部加载协同电弧增材薄壁件成形设备,所述设备包括增材制造和等材制造两个模块,所述增材制造模块包含电弧增材机械臂、激光重熔机械臂、机械臂控制器、送丝机、焊机、气瓶、激光器和水冷机,所述等材制造模块包含辊轧机械臂和机械臂控制器;所述机械臂控制器控制电弧增材机械臂、激光重熔机械臂和辊轧机械臂的运动,所述送丝机、焊机和气瓶连接电弧增材机械臂,所述水冷机分别连接激光重熔机械臂和激光器。

14、进一步的,所述辊轧机械臂由轧辊、换向转盘、运动机械臂和固定底座构成,换向转盘可调整滚轮朝向。

15、进一步的,所述机械臂控制器具有增材和等材制造模式转换功能,增材模式下控制器连接电弧增材机械臂和激光重熔机械臂,等材制造模式下控制器连接辊轧机械臂。

16、进一步的,所述的激光重熔机械臂采用超细光斑熔覆头,其光斑直径为0.6mm。

17、本发明的有益效果在于:

18、1.多向局部加载以及多机械臂联动操控方式具有较高的工艺柔性,可提高构件成形精度,改善电弧增材表面,减少后续加工余量,实现无模制造大高厚比薄壁件。

19、2.超细光斑激光重熔电弧增材侧表面,使得沉积层侧表面间隙之间冶金结合,避免沉积层间间隙在后续塑性变形过程中形成表面折叠缺陷,改善薄壁件的表面成形质量。

20、3.对称加载方式使得薄壁构件可以承受更大载荷而不失稳,为铸态组织完全转变成锻态组织提供可行途径,极大减少增材缺陷、提升力学性能。

技术特征:1.一种多向局部加载协同电弧增材薄壁件成形方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种多向局部加载协同电弧增材薄壁件成形方法,其特征在于:步骤1中所述的增材数模宽度大于最终成形薄壁件宽度。

3.根据权利要求1所述的一种多向局部加载协同电弧增材薄壁件成形方法,其特征在于:步骤4中所述各方向上的施加载荷,具有薄壁俩侧的对称压力远大于顶部压力的特征,对称压力是金属薄壁变形的主要驱动力,顶部加压为协同成形手段。

4.根据权利要求1所述的一种多向局部加载协同电弧增材薄壁件成形方法,其特征在于:步骤4中所述的薄壁俩侧轧辊运动路径是镜像的,并且其总是比上方轧辊优先加载,或与上方轧辊同时加载。

5.根据权利要求1所述的一种多向局部加载协同电弧增材薄壁件成形方法,其特征在于:该方法应用于一种多向局部加载协同电弧增材薄壁件成形设备,所述设备包括增材制造和等材制造两个模块,所述增材制造模块包含电弧增材机械臂、激光重熔机械臂、机械臂控制器、送丝机、焊机、气瓶、激光器和水冷机,所述等材制造模块包含辊轧机械臂和机械臂控制器;所述机械臂控制器控制电弧增材机械臂、激光重熔机械臂和辊轧机械臂的运动,所述送丝机、焊机和气瓶连接电弧增材机械臂,所述水冷机分别连接激光重熔机械臂和激光器。

6.根据权利要求5所述的一种多向局部加载协同电弧增材薄壁件成形设备,其特征在于:所述辊轧机械臂由轧辊、换向转盘、运动机械臂和固定底座构成,换向转盘可调整滚轮朝向。

7.根据权利要求5所述的一种多向局部加载协同电弧增材薄壁件成形设备,其特征在于:所述机械臂控制器具有增材和等材制造模式转换功能,增材模式下控制器连接电弧增材机械臂和激光重熔机械臂,等材制造模式下控制器连接辊轧机械臂。

8.根据权利要求5所述的一种多向局部加载协同电弧增材薄壁件成形设备,其特征在于:所述的激光重熔机械臂采用超细光斑熔覆头,其光斑直径为0.6mm。

技术总结本发明提供一种多向局部加载协同电弧增材薄壁件成形方法及设备,涉及金属增材制造领域。所述多向局部加载协同电弧增材薄壁件成形设备包括增材制造和等材制造两个模块,所述增材制造模块包含电弧增材机械臂、激光重熔机械臂、机械臂控制器、送丝机、焊机、气瓶、激光器和水冷机,所述等材制造模块包含辊轧机械臂和机械臂控制器;所述机械臂控制器控制电弧增材机械臂、激光重熔机械臂和辊轧机械臂的运动,所述送丝机、焊机和气瓶连接电弧增材机械臂,所述水冷机分别连接激光重熔机械臂和激光器。本发明采用激光重熔改善电弧增材侧表面质量,结合多向局部加载方式,控制构件精准成形、减少内部缺陷并提升性能,实现无模制造大高厚比薄壁件。技术研发人员:占小红,季金晟,王磊磊,吕飞阅受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290978.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。