激光钻孔装置及方法与流程

- 国知局

- 2024-09-11 14:26:14

本技术涉及工件钻孔加工,特别是涉及一种激光钻孔装置及方法。

背景技术:

1、co2激光束对非金属材料具有独特的吸收曲线,有不可替代的作用,广泛应用于线路板加工行业的通盲孔加工工序中。随着工艺水平的提升,加工孔数逐渐变多变密,一张线路板往往包含上万甚至几十万个孔,这对后续孔的检验提升了难度。

2、相关技术中的激光钻孔装置对于异常孔的检测难度较高,对异常孔的检测速度较慢。

技术实现思路

1、基于此,有必要针对相关技术中的激光钻孔装置对于异常孔的检测难度较高,对异常孔的检测速度较慢的问题,提供一种激光钻孔装置及方法。

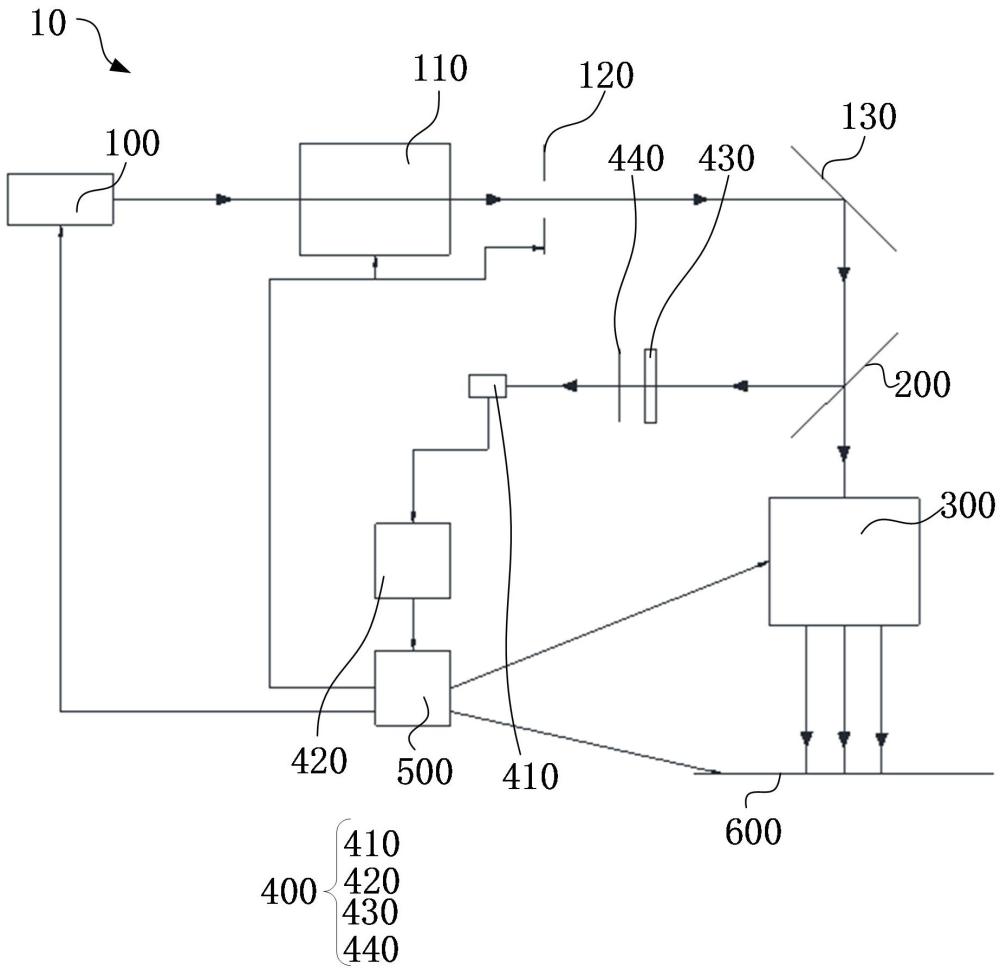

2、根据本技术的一个方面,提供一种激光钻孔装置,所述激光钻孔装置包括:

3、光源,用于出射激光束;

4、采样镜片,用于接收所述激光束,且所述采样镜片被设置为能够将所述激光束分为样品光束和加工光束;

5、加工组件,所述加工组件用于接收所述加工光束并将所述加工光束传导至工件的不同位置,以对所述工件穿孔;

6、检测组件,所述检测组件包括脉冲接收器和能量运算器,所述检测组件用于接收所述样品光束并检测所述样品光束的强度;以及

7、控制器,所述控制器电连接于所述光源,且所述控制器被设置为能够控制所述光源的开启和关闭。

8、在其中一个实施例中,所述采样镜片倾斜于所述激光束的传播方向,且能够透过部分的所述激光束以形成所述加工光束并能够反射部分的所述激光束以形成所述样品光束,所述加工组件设于所述采样镜片的透光侧,所述检测组件设于所述采样镜片的反光侧。

9、在其中一个实施例中,所述脉冲接收器设于所述采样镜片一侧,且用于接收所述样品光束,所述能量运算器电连接于所述脉冲接收器,且用于计算所述脉冲接收器接收的所述样品光束的脉冲能量数值。

10、在其中一个实施例中,所述控制器电连接于所述能量运算器以及所述加工组件,并能够获取所述脉冲能量数值以及所述加工组件的加工次数,所述控制器被设置为能够将所述脉冲能量数值和所述加工次数一一对应。

11、在其中一个实施例中,所述检测组件还包括衰减器和聚焦镜,所述衰减器和所述聚焦镜沿所述样品光束的传播方向依次设于所述采样镜片和所述脉冲接收器之间;

12、所述衰减器用于衰减所述样品光束的能量,所述聚焦镜用于将所述样品光束会聚成一定大小尺寸的光斑。

13、在其中一个实施例中,所述衰减器包括透光缺口,所述透光缺口的缺口角度a的范围为20°-25°。

14、在其中一个实施例中,所述激光钻孔装置还包括扩束镜和光阑,所述扩束镜和所述光阑沿所述激光束的传播方向依次设于所述光源和所述采样镜片之间,所述扩束镜用于对所述光源发出的所述激光束进行变倍调节,所述光阑用于调节经过所述扩束镜的所述激光束以预设的光斑尺寸穿过所述光阑;

15、所述控制器分别电连接于所述扩束镜和所述光阑,且所述控制器被设置为能够分别控制调节所述扩束镜和所述光阑的位置。

16、在其中一个实施例中,所述光阑的孔径值范围为2.5mm-7mm;

17、所述控制器电连接于所述光阑,以能够调节所述光阑的孔径值。

18、在其中一个实施例中,所述扩束镜变倍调节的倍数为0.7倍-2倍。

19、在其中一个实施例中,所述激光钻孔装置包括反射镜,所述反射镜设于所述光阑和所述采样镜片之间,且所述反射镜被设置为使经过所述光阑的所述激光束能够在43°-47°夹角范围内入射至所述反射镜上。

20、在其中一个实施例中,所述采样镜片的基材为硒化锌,所述采样镜片被设置为适用9.4um波段光,且所述采样镜片被设置为反射率为0.6%-1%,透射率为99%-99.6%的分光镜。

21、在其中一个实施例中,所述加工组件包括振镜组和扫描镜,所述振镜组和所述扫描镜设于所述采样镜片和所述工件之间,所述振镜组用于接收所述加工光束,并将所述加工光束经过所述扫描镜传播至所述工件。

22、在其中一个实施例中,所述振镜组包括第一振镜和第二振镜,所述加工光束依次经过所述第一振镜和所述第二振镜传播至所述扫描镜;

23、所述控制器电连接于所述加工组件,所述控制器用于分别调节所述第一振镜和所述第二振镜相对所述激光束的传播方向的角度,所述控制器控制所述第一振镜和所述第二振镜的反射角度,使得经过所述第一振镜和所述第二振镜的所述加工光束发生偏转,以实现对经过所述第一振镜和所述第二振镜的所述加工光束的传播方向的调节。

24、在其中一个实施例中,所述激光钻孔装置还包括加工平台,所述加工平台设于所述加工组件的出光侧,且所述加工平台用于承载所述工件;

25、所述控制器电连接于所述加工平台,以控制所述加工平台移动。

26、根据本技术的另一个方面,提供一种激光钻孔方法,所述激光钻孔方法应用于上述的激光钻孔装置,所述激光钻孔方法包括:

27、获取标准值范围;

28、采用光源发射激光束;

29、采用采样镜片将所述激光束分为加工光束和样品光束;

30、采用加工组件将所述加工光束传导至工件上以对所述工件穿孔;

31、采用脉冲接收器接收所述样品光束,采用能量运算器计算所述脉冲接收器接收的所述样品光束的脉冲能量数值,采用控制器判断所述脉冲能量数值是否在所述标准值范围内,并对不在所述标准值范围内的所述脉冲能量数值对应的所述样品光束进行标记。

32、在其中一个实施例中,所述获取标准值范围包括:

33、对样品工件进行多次穿孔;

34、获取所述标准值范围的下限值a,所述下限值a为对所述样品工件穿设具有预设孔径值的孔所需的最小能量的所述加工光束对应的所述样品光束的所述脉冲能量数值;

35、获取所述标准值范围的上限值b,所述上限值b为对所述样品工件穿设具有所述预设孔径值的孔所需的最大能量的所述加工光束对应的所述样品光束的所述脉冲能量数值;

36、所述标准值范围取所述下限值a和所述上限值b之间。

37、在其中一个实施例中,所述获取标准值范围还包括:

38、分别获取多个具有相同参数的所述样品工件的多个所述下限值a1、a2、a3、a4……,分别获取多个具有相同参数的所述样品工件的多个所述上限值b1、b2、b3、b4……,取多个所述下限值a1、a2、a3、a4……的平均值记为所述下限值a,取多个所述上限值b1、b2、b3、b4……的平均值记为所述上限值b。

39、在其中一个实施例中,所述激光钻孔方法还包括:

40、将所述工件的穿孔排布信息上传至所述控制器;

41、所述控制器根据所述穿孔排布信息控制扩束镜、光阑、加工平台和所述加工组件分别位于各自对应的工作位置;

42、所述控制器根据所述穿孔排布信息控制所述加工组件依次移动至与不同的待穿孔分别对应的所述工作位置,并控制所述光源在所述加工组件移动至所述待穿孔对应的所述工作位置后出射所述激光束,对不同的所述待穿孔进行穿孔。

43、在其中一个实施例中,所述激光钻孔方法还包括:

44、采用所述控制器记录对每一所述待穿孔进行穿孔时对应的所述脉冲能量数值;

45、采用所述控制器统计接收到的所述脉冲能量数值的次数,并将接收到的多个所述脉冲能量数值和所述次数一一对应;

46、所述控制器对不在所述标准值范围内的所述脉冲能量数值对应的所述次数进行标记。

47、上述激光钻孔装置,根据待加工的工件的信息和光源等信息能够模拟测试出加工形成正常孔所需要的加工光束的标准能量范围,在对每个孔加工时,采样镜片均采样得出样品光束并传递至检测组件,检测组件能够检测出每个孔对应的样品光束的能量,控制器根据每个孔对应的样品光束的能量,能够计算出对应孔的加工光束的能量,控制器再判断对应孔的加工光束的能量是否在模拟测试出的加工形成正常孔所需要的加工光束的标准能量范围,若在此范围内,则判断对应的孔为正常孔,若不在此范围内,则可以判断对应的孔为异常孔。通过样品光束来计算出与其对应的加工光束的能量,并能够通过评估加工对应的孔的加工光束的能量或者说评估和该加工光束对应的样品光束的能量来评估所形成的孔的良率。对于大批量的孔的加工,通过上述的激光钻孔装置能够在对孔的加工过程中即可筛选出异常孔,便于后续验孔工序更快更方便地找出异常孔,降低后续检测异常孔的难度,且提高检测速度。

48、上述激光钻孔方法通过采样镜片将激光束分为样品光束和加工光束,加工光束传播至加工组件对工件进行穿孔,样品光束传播至脉冲接收器,并通过能量运算器计算脉冲接收器接收的样品光束的脉冲能量数值。可以理解,加工穿孔过程中,光源在对孔加工时候开启,在上一个孔加工完毕,需要换位置以对下一个孔加工时关闭,对不同的孔加工时,光源存在高频的发射-停止-再发射的过程,此过程中,存在能量不稳定的情况,会造成孔的加工出现问题。本技术通过分出的部分样品光束表征加工光束的激光强度,利用样品光束的脉冲能量数值和标准值范围进行比较,从而评估穿孔的加工光束强度是否处于一定范围或者说正常范围内,进而来评估穿孔的良率以及预先显示出异常孔。即若样品光束的能量不满足标准,则对应的加工光束也不满足标准,则加工出的孔为存在缺陷的异常孔。对于大批量的穿孔,本技术通过采集的样品光束的能量能够表征出对应的孔的加工光束的能量,能够迅速确定因加工光束异常而导致加工异常的孔,降低后续对异常孔的检测难度,以及提高对大批量异常孔的检测速度。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290792.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。