异种材料金属空心筒体的制备方法与流程

- 国知局

- 2024-09-11 14:22:53

本发明涉及异形异种材料结构制备,更具体地说,涉及一种异种材料金属空心筒体的制备方法。

背景技术:

1、金属空心筒体在飞行器及发动机中都有重要的应用,例如发动机的风扇轴,涡轮轴,以及飞机的齿轮传动轴,用于传递动力,承载条件恶劣,对承载性能要求较高。常用金属空心轴的制备方法主要有:锻造,挤压,轧制等方法,一般是对坯料进行塑性加工后,然后对其进行数控加工,加工出最终形状的零件。

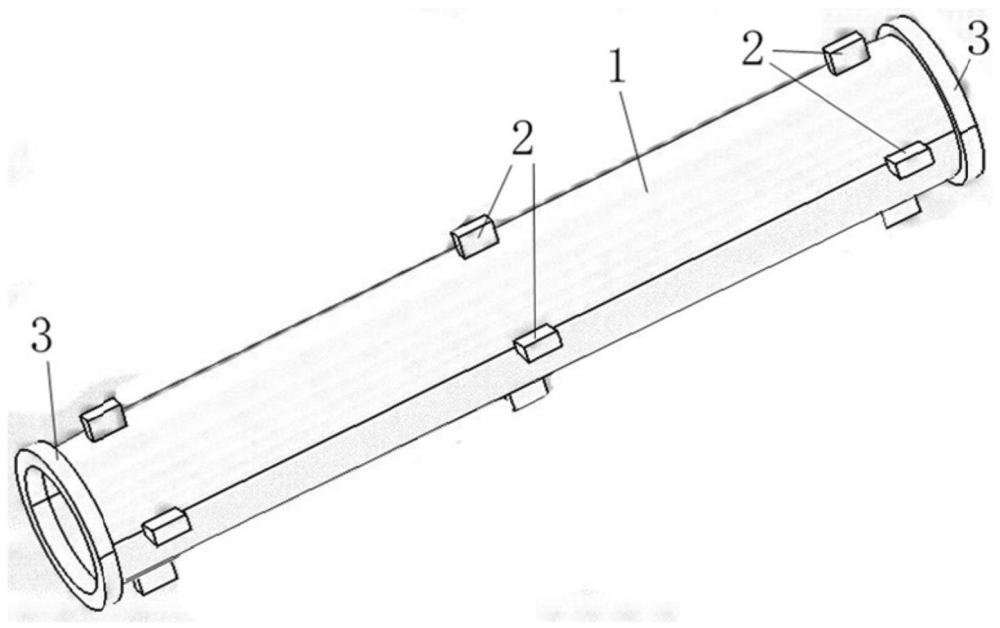

2、为了满足特定的使用性能和服役需求,有的空心筒体设计为如图4所示的异种材料金属空心筒体,其结构特征是在主体材料薄壁筒体上连接按一定规律分布的凸台。现有工艺制备这类带异种材料凸台的筒体,一般是采用旋压分段成形出筒体,带台阶部分采用数控加工,然后组合焊接在一起,在焊接筒体的外面采用氩弧焊接的方法,焊接上另一种材料的凸台,成形出异种材料金属空心筒体。

3、采用锻造、挤压、轧制等塑性加工后数控加工的方法制备异种材料金属空心筒体时,其存在的问题是:材料利用率低,数控加工量大,成形过程中易出现缺陷,例如裂纹,卷入杂质,折叠等缺陷,很难精确控制异种材料区域及其与连接界面的位置和界面力学性能。

4、采用分段旋压成形加焊接方法制备异种材料金属空心筒体时,其存在的问题是:焊缝较多,容易形成冶金缺陷,直接影响结构的整体性能和使用的稳定性,会严重降低异种材料筒体的使用性能,使得可靠性降低。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是现有的制备方法所制备的异种材料金属空心筒体在异种材料的连接界面处易形成缺陷,进而影响其结构的整体性能和使用的稳定性。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、本发明提供一种异种材料金属空心筒体的制备方法,所述异种材料金属空心筒体包括空心筒和连接于所述空心筒的多个凸台,多个凸台沿所述空心筒的周向间隔布置,所述空心筒由第一材料制备而成,所述凸台由第二材料制备而成,所述第一材料与所述第二材料不同,所述制备方法包括以下步骤:

6、步骤一、采用第一加工方法在所述空心筒周向间隔形成多个所述凸台,获得所述异种材料金属空心筒体的预制坯;

7、步骤二、采用第二加工方法在所述预制坯的表面形成第一包套,所述第一包套为外周面平整的圆柱体,所述第一包套将沿所述空心筒的周向间隔布置的多个凸台包覆;

8、步骤三、对所述第一包套包覆的位置进行局部加热,加热至预设温度后,对所述第一包套进行楔横轧,以使所述凸台与所述空心筒的连接处产生塑性变形;

9、步骤四、采用第三加工方法去除所述第一包套,获得所述异种材料金属空心筒体。

10、优选地,所述异种材料金属空心筒体还包括两个端环,两个端环分别连接于所述空心筒的两端,所述制备方法还包括以下步骤:

11、步骤五、采第二加工方法在所述预制坯的表面形成第二包套,所述第二包套为外周面平整的圆柱体,所述第二包套将所述端环包覆,对所述第二包套包覆的位置进行局部加热,加热至预设温度后,对所述第二包套进行楔横轧,以使所述端环与所述空心筒的连接处产生塑性变形,采用第三加工方法去除所述第二包套,获得所述异种材料金属空心筒体。

12、优选地,所述制备方法还包括以下步骤:

13、步骤六、将所述端环加热至预设温度,采用旋转锻的方法加工所述端环,以使所述异种材料金属空心筒体的两端向内进行收口,获得所述异种材料金属空心筒体。

14、优选地,所述制备方法还包括以下步骤:

15、对所述异种材料金属空心筒体进行热处理,热处理完成后进行精加工,获得具有预设尺寸的异种材料金属空心筒体。

16、优选地,所述热处理包括以下步骤:

17、对所述异种材料金属空心筒体进行固溶处理,固溶处理完成后进行时效处理,时效处理完成后空冷至室温。

18、优选地,所述固溶处理的温度为820℃~840℃,固溶保温时间为1h;所述时效处理的温度为480℃~510℃,时效保温时间为3h~6h。

19、优选地,所述第一加工方法加工包括电弧增材制造、熔滴铺覆、熔覆复合锻造成型、熔覆复合搅拌成型、激光同轴送粉增材制造、电子束自由成形以及复合铸造中的至少一种。

20、优选地,所述第二加工方法包括电弧增材制造、熔滴铺覆、熔覆复合锻造成型、熔覆复合搅拌成型、激光同轴送粉增材制造、电子束自由成形以及复合铸造中的至少一种。

21、优选地,所述异种材料金属空心筒体包括空心筒和连接于所述空心筒的多组凸台,每组凸台包括多个凸台,多组凸台沿所述空心筒的长度方向间隔布置,多个凸台沿所述空心筒的周向间隔布置。

22、优选地,所述第三加工方法为数控机械加工。

23、(三)有益效果

24、本发明的上述技术方案至少具有如下优点:

25、1、本发明采用第一加工方法获得异种材料金属空心筒体的预制坯,并使用第一包套包覆异性的凸台,将空心筒的周向由不规则的周向面转变为平整的圆柱体面,进而方便对凸台连接区域进行均匀的楔横轧。异种材料结合区域的双金属微观组织经过楔横轧轧制变形后,可以很好地消除冶金缺陷,细化晶粒尺寸,提升了界面力学性能,获得优异的综合性能,进而提升结构的整体性能和使用的稳定性。

26、2、本发明中,采用增材制造或复合铸造的方式制备异种材料金属空心筒体的预制坯,其成型效果好,没有熔焊焊缝,大大提高了零件的整抗疲劳性能和耐蚀性。

27、3、采用楔横轧与旋转锻等方法相结合的方式整体成形出异种材料金属空心筒体,能够更好地保证其圆度和同轴度,提升加工精度,提高了产品质量,降低了后续安装的难度。

28、4、采用第一包套和/或第二包套对厚度较薄的空心筒进行加厚,解决了薄壁结构在塑性成形过程中容易失稳的技术难题,同时第一包套和/或第二包套在塑性成形完成后可以去除,并不影响异种材料金属空心筒体的结构尺寸。

29、5、楔横轧、旋转锻等成形技术具有生产效率高、材料利用率高的特点,单件楔横轧只需要几秒钟,年产量可以达到几万件至几十万件,有助于提升生产效率,降低生产成本。

30、6、采用局部感应加热的方法对凸台连接处的台阶位置进行加热,然后进行局部楔横轧成形,实现了台阶位置的局部大塑性变形,而未加热的薄壁空心筒位置,则变形较小,变形均匀性更好,对成形模具的要求降低,加工量减少,降低了制造成本,减少了后续数控加工量,提高了效率,降低了制造成本。

31、7、本发明中,材料的利用率可以达到60%~70%,甚至更高,能减少材料的浪费,节省制造成本,符合绿色生产的理念。

技术特征:1.一种异种材料金属空心筒体的制备方法,所述异种材料金属空心筒体包括空心筒和连接于所述空心筒的多个凸台,多个凸台沿所述空心筒的周向间隔布置,所述空心筒由第一材料制备而成,所述凸台由第二材料制备而成,所述第一材料与所述第二材料不同,其特征在于,所述制备方法包括以下步骤:

2.如权利要求1所述的异种材料金属空心筒体的制备方法,所述异种材料金属空心筒体还包括两个端环,两个端环分别连接于所述空心筒的两端,其特征在于,所述制备方法还包括以下步骤:

3.如权利要求2所述的异种材料金属空心筒体的制备方法,其特征在于,所述制备方法还包括以下步骤:

4.如权利要求1-3任一项所述的异种材料金属空心筒体的制备方法,其特征在于,所述制备方法还包括以下步骤:

5.如权利要求4所述的异种材料金属空心筒体的制备方法,其特征在于,所述热处理包括以下步骤:

6.如权利要求5所述的异种材料金属空心筒体的制备方法,其特征在于,所述固溶处理的温度为820℃~840℃,固溶保温时间为1h;所述时效处理的温度为480℃~510℃,时效保温时间为3h~6h。

7.如权利要求1所述的异种材料金属空心筒体的制备方法,其特征在于,所述第一加工方法加工包括电弧增材制造、熔滴铺覆、熔覆复合锻造成型、熔覆复合搅拌成型、激光同轴送粉增材制造、电子束自由成形以及复合铸造中的至少一种。

8.如权利要求1或2所述的异种材料金属空心筒体的制备方法,其特征在于,所述第二加工方法包括电弧增材制造、熔滴铺覆、熔覆复合锻造成型、熔覆复合搅拌成型、激光同轴送粉增材制造、电子束自由成形以及复合铸造中的至少一种。

9.如权利要求1所述的异种材料金属空心筒体的制备方法,其特征在于,所述异种材料金属空心筒体包括空心筒和连接于所述空心筒的多组凸台,每组凸台包括多个凸台,多组凸台沿所述空心筒的长度方向间隔布置,多个凸台沿所述空心筒的周向间隔布置。

10.如权利要求1所述的异种材料金属空心筒体的制备方法,其特征在于,所述第三加工方法为数控机械加工。

技术总结本发明提供了一种异种材料金属空心筒体的制备方法,制备方法包括以下步骤:采用第一加工方法在空心筒周向间隔形成多个凸台,获得异种材料金属空心筒体的预制坯;采用第二加工方法在预制坯的表面形成第一包套,第一包套为外周面平整的圆柱体,第一包套将沿空心筒的周向间隔布置的多个凸台包覆;对第一包套包覆的位置进行局部加热,加热至预设温度后,对第一包套进行楔横轧,以使凸台与空心筒的连接处产生塑性变形;采用第三加工方法去除第一包套,获得异种材料金属空心筒体。异种材料结合区域的双金属微观组织经过楔横轧轧制变形后,可以很好地消除冶金缺陷,细化晶粒尺寸,提升了界面力学性能,获得优异的综合性能。技术研发人员:李志强,慕延宏,赵冰,王宝雨,杜立华,张宁受保护的技术使用者:中国航空制造技术研究院技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290486.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表