一种四边扁平引线双面腔体陶瓷外壳及其高温焊接夹具的制作方法

- 国知局

- 2024-09-11 14:31:54

本发明属于电子封装,进一步来说涉及陶瓷封装外壳,具体来说,涉及一种四边扁平引线双面腔体陶瓷外壳及其高温焊接夹具。

背景技术:

1、随着电子领域向着小型化、集成化、高可靠性方向的不断发展,对电路集成密度、气密性、环境适应性也提出了更高的要求。目前,利用多层共烧电路基板+高温钎焊工艺制备的陶瓷外壳,具有电路集成化高,尺寸小、气密表现好、耐腐蚀强等优异特性,被广泛应用于各种集成组装环境中。

2、从结构方面来说,陶瓷外壳制备往往涉及到金属结构件与陶瓷基体的异质高温焊接成型,焊接界面接头的可靠性是直接决定着陶瓷外壳性能表现的关键参数之一,而焊接夹具设计的合理性直接决定着焊接接头性能表现。通常来说,焊接夹具设计需要结合待焊接外壳结构特点,设计出既有利于装配,又能较好保证焊料流淌均匀、界面可靠性高、位置精度高、一致性好的工装夹具。

3、因此,在焊接夹具设计过程中,需充分考虑到待焊接部件间热场一致性、避免因结构设计不合理,引发局部区域热集中而导致虚焊、空洞等焊接不良,再者,结合夹具材质、陶瓷基体与金属零部件的线性膨胀系数及尺寸大小,充分设计好组装避让余量与部件间限位方式,在确保足够的焊接位置精度的同时避免因高温过程中的结构干涉引发焊接不良,最后,一款合适的夹具也因充分考虑组装过程的便宜性,以尽可能的提升组装效率。为此,针对不同封装形式的陶瓷外壳,设计一款合适的焊接夹具尤为重要。

4、电子封装领域所用的陶瓷外壳根据其具体结构及贴装环境的不同,大体可分为cqfn、cbga无引线外壳和csop、cpga和cdip有引线外壳等不同封装形式。对比无引线外壳,有引线的陶瓷外壳结构相对较为复杂,其结构通常由陶瓷异形结构件与金属围框、金属引线(翼型金属引线)通过高温钎焊组合而成,环境适应性更强。随着电子领域向着小型化、集成化、高可靠性方向的不断发展,对陶瓷外壳的电路集成密度、封装空间、环境适应性、焊接强度、位置精度、焊接气密性方面也提出了更高的要求。市场需求一种复杂结构的陶瓷双面腔体+四边扁平引线垂直焊接+引线延伸段与金属围框保持在同一平面水平引出的定制化陶瓷外壳,以实现上下两面进行芯片和器件封装,实现管壳空间利用最大化,产品结构如图1所示,其陶瓷基体具有上下两个腔体,两个腔体上方分别需要焊接金属围框,且焊接气密性≤10-9pa•m3/s;同时,四个侧壁方向均需进行金属引线垂直焊接,考虑到贴装的便捷性与可靠性,四周金属引线延伸段需与底部金属围框保持在同一水平面引出,现有陶瓷外壳技术难以适应焊接需求。

5、现有外壳结构中,外形与之近似的csop陶瓷小外形外壳,如图1a所示,其金属引线通常是由陶瓷底部平面引出,根据外壳引线排列结构,在焊接夹具底座对应位置设计引线限位凹槽,将金属引线、引线焊片、陶瓷基体1先后正装放入对应的焊接槽中,实现位置固定对齐后,采用尺寸较小的盖板夹具对正面的金属焊片、及金属围框进行定位,其夹具往往是双层叠压组合设计。

6、上述夹具存在的不足是:其一、夹具不具备复杂结构双面腔体围框焊接能力;其二、金属引线为平面焊接引出,结构较为简单,不适用于侧壁垂直方向焊接类外壳,而业内较为成熟的cdip双列直插式侧壁焊接陶瓷外壳,如图1b所示,其引线无弯折结构,且陶瓷基体1结构也无双面腔体焊接及引线延伸段平面引出等特殊要求,不具备适用性。其三、针对金属围框无配重设计或配重设计冗余,高温焊接过程中围框易发生过热顶出或受热不均,导致虚焊等不良;

7、因此,目前业内尚未有针对复杂结构的陶瓷双面腔体、四边扁平引线外壳一体化高温焊接成型的焊接夹具设计。

8、有鉴于此,特提出本发明。

技术实现思路

1、本发明所要解决的技术问题是:解决现有技术中没有四边扁平引线陶瓷双面腔体外壳,以及针对四边扁平引线陶瓷双面腔体外壳一体化高温焊接成型焊接夹具的问题。

2、本发明的目的:为了弥补以上不足,本发明提供一种四边扁平引线陶瓷双面腔体外壳,并针对复杂结构的陶瓷双面腔体、四边扁平引线外壳一体化高温焊接成型的夹具。实现陶瓷双面腔体、四边扁平外壳上下封口面、外壳四周侧壁与金属围框、金属引线的气密性一体化高温焊接成型,同时,金属引线延伸段与金属围框端面保持同一平面引出。

3、为此,本发明提供一种四边扁平引线双面腔体陶瓷外壳,如图2所示。 包括陶瓷基体1、下腔体2、下金属围框3、下围框焊片4、引线焊片5、金属引线6、上腔体7、上金属围框8、上围框焊片9、多层共烧陶瓷基板10。

4、所述陶瓷基体1为方形,呈上下贯通的中空结构,四周为陶瓷壁。

5、所述陶瓷基体1四边陶瓷壁制作有设定的电极连接端口,在陶瓷壁外壁呈长条形,与陶瓷基体1上下面垂直。

6、所述多层共烧陶瓷基板10为双面布线及焊盘多层共烧陶瓷基板,位于陶瓷基体1的方形内腔中,与陶瓷壁垂直融合,将陶瓷基体1的方形内腔分为下腔体2和上腔体7。

7、所述多层共烧陶瓷基板10的对外连接电气端口分布于按设定分布于多层共烧陶瓷基板10的四边,与陶瓷基体1四边陶瓷壁设定的电极对应连接。

8、所述下腔体2陶瓷顶部为下围框焊片4,下围框焊片4的外层为下金属围框3,下腔体2陶瓷顶部、下围框焊片4、下金属围框3连接为一体。

9、所述上腔体7陶瓷顶部为上围框焊片9,上围框焊片9的外层为上金属围框8,上腔体7陶瓷顶部、上围框焊片9、上金属围框8连接为一体。

10、所述金属引线6为l形,引线段部分与焊接段部分垂直,焊接段部分通过引线焊片5与陶瓷基体1四边陶瓷壁设定的电极对应连接,引线段部分垂直于陶瓷壁,与上腔体7陶瓷顶部在同一平面上。

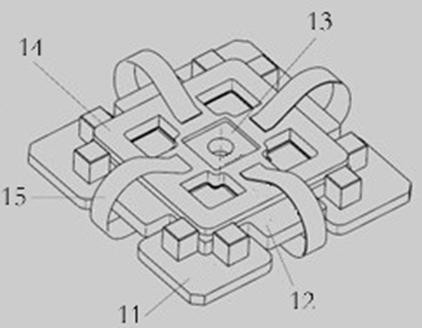

11、本发明提供一种四边扁平引线双面腔体陶瓷外壳的高温焊接夹具,如图3-4所示。包括钎焊基座11、钎焊隔板12、钎焊活块13、钎焊盖板14及钎焊夹15。

12、所述钎焊基座11位于夹具底部,从底部到顶部依次为钎焊隔板12、钎焊活块13、钎焊盖板14、钎焊夹15,钎焊隔板12和钎焊活块13中央区域具有陶瓷外壳焊接框,钎焊活块13用于压固陶瓷外壳,钎焊盖板14下方的钎焊隔板12、陶瓷外壳、钎焊活块13,钎焊夹15用于对整体夹具进行压固。

13、所述钎焊基座11的中部设有钎焊基座传热孔1101、下围框定位销1102及钎焊基座陶瓷基体定位槽1103,钎焊基座传热孔1101位于下围框定位销1102及钎焊基座陶瓷基体定位槽1103的中央区域。下围框定位销1102用于对底部金属围框和围框焊片进行限位,钎焊基座陶瓷基体定位槽1103用于对陶瓷基体1水平移动进行限位,下围框定位销1102与钎焊基座陶瓷基体定位槽1103为一体化加工设计,以确保管壳底部金属围框的焊接位置精度;在钎焊基座11的四边设有u形槽1104,四角区域设有隔板盖板定位柱1105,用于纵向组装避让,以提升组装效率。

14、所述钎焊隔板12与钎焊基座11相应配合,在钎焊隔板12中央区域设计有钎焊隔板陶瓷基体定位槽1201、陶瓷基体1侧面金属引线焊接侧面定位槽1202、引线水平段定位槽1203以及组装托台1204,利用组装隔板盖板定位柱1105实现钎焊隔板12与钎焊基座11的良好对位。

15、所述钎焊活块13为方形台阶式设计,上台阶为大端头,下台阶为小端头,形状与外壳腔体一致。中央区域设有钎焊活块传热孔1301,组装过程中,可利用活块小端头上腔体定位销1302插入陶瓷基体1上腔体中形成初限位,再利用大端头上围框定位销1303对上腔体的金属围框和围框焊片形成限位。这是因为通常为了保证焊接强度,金属围框在设计时不可能设计与陶瓷基体1焊接围坝等大,内外都往往留有一定量的尺寸冗余以方便焊料堆叠,即金属围框内框尺寸往往比陶瓷基体1内腔尺寸大,而外框尺寸比陶瓷基体1外框尺寸小。

16、钎焊盖板14采用台阶式凸出设计,中间设计钎焊盖板传热孔1401,利用组装隔板盖板定位柱1105可实现钎焊盖板14与钎焊基座11的良好对位,钎焊盖板上的顶出凸台1402主要用于对底部焊接组件施压,以确保组件间良好接触,防止虚焊的发生。

17、钎焊夹15设置于夹具的四边中部,由钎焊夹固定部1501、钎焊夹c形弯曲部1502、钎焊夹端头部1503组成。钎焊夹固定部1501与钎焊基座11底部固定,由钎焊夹c形弯曲部1502和钎焊夹端头部1503共同夹住夹具。在减小夹具吸热的同时保障足够的压力,以进一步确保组装的稳定性。实际使用过程中,针对结构相近的陶瓷外壳,可通过灵活调配、更换对应部件活块的形式以实现良好的匹配焊接。

18、所述夹具组成部件的材料为耐高温材料(即材料耐温大于金属的钎焊温度)。

19、本发明技术效果:

20、(1)打破了常规的csop、cdip等单个腔体+金属引线水平或竖直阵列焊接方式,实现了上下双腔体+四周侧壁金属引线焊接+金属引线与金属围框同一水平面引出焊接方式,引出端数量可以做到更多,器件贴装等应用环境更灵活。

21、(2)针对陶瓷外壳上下双面腔体金属围框焊接,均利用陶瓷内腔进行定位,能够有效保证金属围框与陶瓷外壳电路基板的相对位置精度。

22、(3)夹具设计中引入了钎焊夹,钎焊夹尺寸小、张力大、吸热小,能够保障在高温过程中焊接界面间的有效贴合,提升陶瓷外壳基板与金属件的焊接位置精度与界面可靠性,有效避免了界面移位、虚焊、空洞等焊接不良风险发生。

23、(4)结构中采用传热孔的设计,能够较好地保证各部件间的热场一致性,提升焊接合格率。

24、(5)夹具结构采用钎焊基座-钎焊隔板-钎焊塞块-钎焊盖板及钎焊夹限位组装而成,单个部件结构简单,便于加工且更换灵活。

25、(6)夹具中定位柱、组装避让u槽、组装托台等设计,确保了组装过程的方便快捷。

26、(7)夹具结构采用特种石墨作为基材,具有导热好,线性膨胀系数低(与陶瓷基板、金属件热膨胀系数相近)、材料及加工成本低等特性,具备较好经济效益。

27、(8)夹具结构的传热孔、钎焊夹、陶瓷内腔定位金属围框、多层级叠装设计、钎焊基座定位柱、避让u槽、组装托台、石墨材质等创新性结构设计,在尽可能保障陶瓷外壳待焊接部件间热场一致性的同时,提供了一种简单高效夹具的组装及限位方式,能够有效实现复杂结构陶瓷外壳焊接界面的叠料一致性、提升焊接接头可靠性及部件间的相对位置精度,在保证组装的效率的同时提升焊接合格率。

28、本发明可广泛应用于smd、csop、cqfn、cbga、cdip等系列陶瓷外壳焊接夹具的结构设计中,针对陶瓷外壳类焊接夹具结构设计,具有较好的指导与实践意义。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表