一种四网片组拼的公路箱梁钢筋骨架自动化生产方法与流程

- 国知局

- 2024-09-11 14:29:48

本发明属于箱梁钢筋骨架生产,具体涉及一种四网片组拼的公路箱梁钢筋骨架自动化生产方法。

背景技术:

1、公路箱梁一般由底板、两腹板与顶板组成,在箱梁内部具有与箱梁外形结构一致的钢筋骨架,钢筋骨架可以为箱梁混凝土提供抗拉以及抗压支撑,钢筋骨架与混凝土形成钢混结构的箱梁,能够增强箱梁的结构强度与使用寿命。

2、现有的箱梁骨架的制作工艺通常是在专用的钢筋绑扎台座上人工绑扎成型,将纵横交错的钢筋在交叉节点位置绑扎固定,在绑扎的过程中同时需要安装一些预埋件,相当于在一个工位上同时进行多个工序交叉操作;现有的箱梁骨架制作工艺复杂,操作人员劳动强度高,加工效率较低,且人工加工误差大,难以保证加工质量,影响结构使用寿命,且存在安全隐患。

3、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本发明的目的在于提供一种四网片组拼的公路箱梁钢筋骨架自动化生产方法,以至少解决现有技术中存在的上述问题。

2、为了实现上述目的,本发明提供如下技术方案:

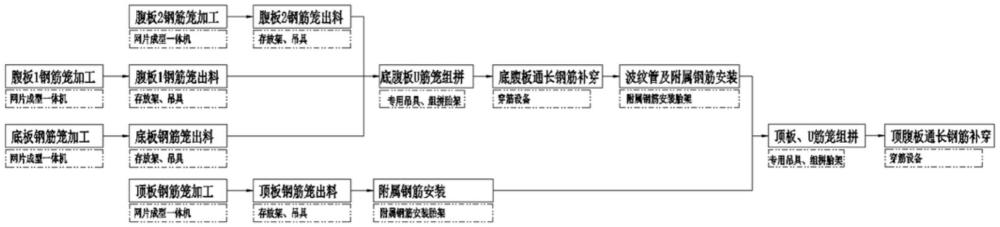

3、一种四网片组拼的公路箱梁钢筋骨架自动化生产方法,所述生产方法将箱梁钢筋骨架分为底板钢筋笼、第一腹板钢筋笼、第二腹板钢筋笼与顶板钢筋笼进行独立加工;

4、所述生产方法具体包括以下步骤:

5、步骤1,通过第一网片加工线分别加工第一腹板钢筋笼与第二腹板钢筋笼;通过第二网片加工线分别加工底板钢筋笼与顶板钢筋笼;

6、步骤2,将底板钢筋笼定位放置在底板胎架上,将第一腹板钢筋笼定位放置在第一腹板胎架上,将第二腹板钢筋笼定位放置在第二腹板胎架上;

7、在顶板钢筋笼中安装顶板附属钢筋,然后将顶板钢筋笼放置在顶板缓存胎架上;

8、步骤3,第一腹板胎架带动第一腹板钢筋笼朝向底板胎架上底板钢筋笼的一侧移动,以使第一腹板钢筋笼的底端与底板钢筋笼的一侧相互插接;

9、第二腹板胎架带动第二腹板钢筋笼朝向底板胎架上底板钢筋笼的另一端移动,以使第二腹板钢筋笼的底端与底板钢筋笼的另一端相互插接;

10、步骤4,在第一腹板钢筋笼与底板钢筋笼相互交接部位补穿底腹板通长钢筋,并将补穿的底腹板通长钢筋与第一腹板钢筋笼、底板钢筋笼接触部分进行连接;

11、在第二腹板钢筋笼与底板钢筋笼相互交接部位补穿底腹板通长钢筋,并将补穿的底腹板通长钢筋与第二腹板钢筋笼、底板钢筋笼接触部分进行连接;

12、步骤5,将拼装在一起的底腹板钢筋骨架吊运至附件安装胎架上,在底腹板钢筋骨架上安装波纹管以及附属钢筋;

13、步骤6,将顶板钢筋笼安装在底腹板钢筋骨架上,并在顶板钢筋笼与底腹板钢筋骨架交接部位补穿并连接顶腹板通长钢筋,组成箱梁钢筋骨架;

14、步骤7,将组装好的箱梁钢筋骨架吊运至转运小车上备用。

15、优选地,所述顶板钢筋笼包括中梁顶板钢筋笼与边梁顶板钢筋笼;

16、在步骤1中,底板钢筋笼、第一腹板钢筋笼与第二腹板钢筋笼、中梁顶板钢筋笼的加工步骤如下:

17、步骤11,通过钢筋调直切断机将纵向钢筋调直,并切断至设定长度;

18、步骤12,将纵向钢筋并列排布为两层,并使使纵向钢筋分为两层并按设定间距排布;

19、步骤13,将双层纵向钢筋送入网片成型一体机内;

20、步骤14,网片成型一体机包括箍筋成型机与焊接机,箍筋成型机将切断后的箍筋传送至底层纵向钢筋的下方,由箍筋成型机中左右两侧的的折弯机构同步将箍筋弯折,弯折后的箍筋包裹在双层纵向钢筋的外围;由焊接机将箍筋与双层钢筋相互接触的部位焊接连接;

21、步骤15,纵向钢筋向前移动一个工位,重复步骤14,继续下一道箍筋的制作,直至完成整个钢筋笼的制作,钢筋笼进入到网片出料输送线上;

22、步骤16,将钢筋笼吊离第一加工线。

23、优选地,在步骤2中,边梁顶板钢筋笼的加工步骤如下:

24、步骤21,通过钢筋调直切断机将纵向钢筋调直,并切断至设定长度;

25、步骤22,将纵向钢筋并列排布为两层,并使纵向钢筋分为两层并按设定间距排布;

26、步骤23,将双层纵向钢筋送入网片成型一体机内;

27、步骤24,网片成型一体机包括箍筋成型机与焊接机,箍筋成型机将切断后的箍筋传送至底层纵向钢筋的下方,由箍筋成型机中的折弯机构将箍筋弯折,弯折后的箍筋包裹在双层纵向钢筋的外围;由焊接机将箍筋与双层纵筋相互接触的部位焊接连接;

28、步骤25,在纵向钢筋一侧进行补强筋弯折,然后将补强筋沿横向送至底层纵向钢筋下方,再将补强筋竖向托举提升至与底层纵向钢筋接触,补强筋与箍筋并拢点焊;

29、步骤26,纵向钢筋向前移动一个工位,重复步骤24、25,继续下一道箍筋的制作,直至完成整个钢筋笼的制作,钢筋笼进入到网片出料输送线上;

30、步骤27,将顶板钢筋笼翻转180°后,吊离第二加工线。

31、优选地,在步骤6中,将顶板钢筋笼吊装在底腹板钢筋骨架上,并在顶板钢筋笼与第一腹板钢筋笼、第二腹板钢筋笼相互交接部位补穿顶腹板通长钢筋,并将补穿的长钢筋与顶板钢筋笼、第一腹板钢筋笼、第二腹板钢筋笼接触部分进行焊接或绑扎;

32、并进行箱梁钢筋骨架倒角补强筋安装,完成箱梁钢筋骨架组装。

33、优选地,所述第一腹板胎架与第二腹板胎架均具有装载斜面,所述装载斜面上设有腹板挂钩,所述腹板挂钩用于对腹板钢筋笼进行定位支撑;

34、所述第一腹板胎架与第二腹板胎架的底部均设置有移动装置,用于使所述第一腹板胎架与第二腹板胎架朝向底板胎架移动。

35、优选地,所述底板胎架的两侧均转动设置有多个穿筋辅助轮,在腹板钢筋笼与底板钢筋笼相互插接后,补穿底腹板通长钢筋沿着穿筋辅助轮,穿入腹板钢筋笼与底板钢筋笼相互插接的部分。

36、优选地,第一网片加工线与第二网片加工线相互对称布置,其中钢筋调直切断机位于上下分层机构的内侧,在钢筋调直切断机的下游为穿筋区,穿筋区的下游设置有拼装胎架,操作人员在穿筋区向下游拼装胎架内的钢筋骨架补穿通长钢筋。

37、优选地,所述钢筋调直切断机用于加工纵筋以及补穿用的通长钢筋;当钢筋调直切断机加工纵筋时,将加工完成的纵筋上料至钢筋调直切断机外侧的上下分层机构上。

38、优选地,当钢筋调直切断机加工通长钢筋时,将加工完成的通长钢筋上料至钢筋调直切断机下游对应的穿筋区中。

39、优选地,通过焊接机中的夹爪组件与夹爪纵移机构带动纵向钢筋向前移动一个工位;具体的,在一道箍筋弯折焊接完成之后,夹爪组件上升,以卡接钢筋网片,由夹爪纵移机构带动钢筋网片向前移动设定距离,然后夹爪组件下落、夹爪纵移机构后退复位,之后进行下一道箍筋弯折焊接工序,重复上述步骤,直至完成整张钢筋网片的加工作业。

40、有益效果:

41、在该生产方法中,底板钢筋笼、第一腹板钢筋笼、第二腹板钢筋笼与顶板钢筋笼分别进行单独加工,在拼装机构中进行组拼形成底腹板钢筋笼,在底腹板钢筋笼上拼装顶板钢筋笼,并在相互交接的两个钢筋笼直接补穿连接通长钢筋,使得四个钢筋笼连接成为整体,不仅保证了箱梁钢筋骨架具有足够的拼装强度,而且极大提高了箱梁钢筋骨架的生产精度与生产效率,从而能够极大的缩短箱梁钢筋骨架的生产周期。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291082.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表